钻床多面集成钻孔控制系统适应性改造设计

刘捷,蒋士博,方婷

(四川工程职业技术学院,四川德阳 618000)

钻床多面集成钻孔控制系统适应性改造设计

刘捷,蒋士博,方婷

(四川工程职业技术学院,四川德阳 618000)

根据生产的实际需要,通过对加工零件的分析,设计了三面集成钻孔的钻床液压控制系统和电气控制系统,重点是用PLC技术实现了对液压系统的控制,以及根据钻削过程的流程图设计了相应的PLC手动和自动控制程序,达到了改造设计要求,提高了钻床自动控制水平,使生产效率和产品质量得到了较大的提高。

钻床;多面集成钻孔;电气控制系统;PLC改造

在机械加工行业中,特别是在大批量生产中,为了适应批量生产的特点、提高生产效率,常常需要将某通用机床改造成自动化专用机床。

某机加厂需要将加工中的钻削工序集成加工,即在一个加工工位将几个面上的孔一次加工到位,并要求工件的定位、夹紧、加工既可手动完成,也可自动完成。

1 液压控制系统设计说明

该机加厂需加工的工件,三面有孔,常规加工方法需要几次装夹、几次加工。为提高生产效率,此次改造,必须实现工件一次装夹、三面同时钻削加工[1]。除保留原有立式动力头外,其余两面孔的加工,用两个动力头分别实现。工件的定位由人工实现,工件的夹紧和放松由液压系统实现;加工过程中,动力滑台的快进、工进、快退、停止等由各行程开关控制液压系统自动实现,也可由人工手动实现。

为保证钻削的顺利进行,避免打刀事故,在动力滑台运行时,动力头主轴同时带动钻头旋转。

液压系统油泵电机启动时不依靠PLC而单独启动运行。当钻床在上、下工件或定位时,液压系统处于卸荷状态。当需要夹紧工件或动力滑台运行时,按动相应的按钮或开关。

加工时,将工件放在钻床工作台上,由加工工人将工件推靠在靠模板上,实现初定位;再通过钻模板和两弹性顶尖实现最终定位。定位完成后,按下夹紧按钮,夹紧液压缸动作,将工件夹紧。有手动和自动模式实现工件的加工,即由人工或压力继电器通过液压系统驱动液压缸实现上、左、右动力滑台的快进、快退。上、左、右动力滑台既可单独运行,也可同时运行 (限于篇幅,液压系统没画出)。

2 电气控制系统设计说明

此次改造设计电气控制系统[1-2]共有4台电机M1、M2、M3、M4,M1是液压系统油泵电机,采用传统继电器控制方式单独启动运行;M2是左动力头主轴电机,M3是右动力头主轴电机,M4是立动力头主轴电机。电机M2、M3、M4由主轴启动按钮SB4启动,PLC程序控制运行。

当处于自动控制模式,M2、M3、M4与各自的液压缸联动,即当左动力滑台油缸运行时,左动力头主轴电机M2得电同时运行。动力滑台快进、工进、快退的转换,由各自的行程开关控制。根据需要,将行程开关安装在合适的位置。当处于手动模式时,动力滑台可实现快进快退。

因工件左侧的孔较大较深,为保证孔的加工表面质量和尺寸精度,需采用两次进给,即当孔到一定深度时,应将钻头退出排屑,同时冷却润滑,再快进、工进,加工成形 (限于篇幅,电气控制系统没画出)。

3 集成钻削加工流程说明

按下液压系统启动按钮SB1,液压系统启动运行,此时液压系统处于卸荷状态[3-4]。

人工将工件放在工作台上,将工件推靠在靠模板上,实现初定位;再通过钻模板和两弹性顶尖实现最终定位。

选择加工模式。如需手动钻孔,选用手动模式,将转换开关扳到手动挡,使SA3接通。按下夹紧按钮SB2,夹紧油缸动作,工件夹紧。按下主轴启动按钮SB4,使主轴启动。再按下相应的快进快退按钮,实现手动钻削。

如需自动钻孔,选用自动模式,将转换开关扳到自动挡,使SA4接通。按下夹紧按钮SB2,夹紧油缸动作,工件夹紧。工件夹紧后,由压力继电器SP1控制相应的换向阀使左、右、上滑台液压缸同时接通压力油,实现左、右、上滑台的快速进给。压力继电器SP1也控制左、右、上动力头主轴电机M2、M3、M4启动,实现滑台运行时,动力头电机运行。

快进结束时,压下快进工进转换开关 SQ8、SQ10、SQ11,各滑台进入工作进给阶段。因工件左侧孔需采用两次进给,当左滑台一次工作进给结束时,压下工进快退转换开关SQ9,进入快退阶段。快退结束时,压下SQ12,进入快进阶段;快进结束时,压下SQ13,进入二次工作进给阶段;进给结束时,压下工进快退转换开关SQ9,进入快退阶段;快退结束时,压下左滑台原位行程开关,左滑台停在原位,准备进入下一个循环。

当右、上滑台工作进给结束时,压下工进转快退行程开关SQ6、SQ4,滑台进入快退阶段;快退结束时,压下原位行程开关SQ5、SQ3,右、上滑台停在原位,准备进入下一个循环。

4 PLC自动控制系统程序设计

4.1 钻床PLC接线图设计[5-7]

根据电气系统和液压系统的控制需要,在总控制面板上设计有总电源按钮一个,电源指示灯一个,总停止按钮一个,手动/自动模式选择开关一个,左、右、上动力头电机选择手动开关一个,夹紧按钮各一个,放松按钮一个,自动启动按钮一个,自动停止按钮一个,主轴启动按钮一个,滑台手动前进按钮一个,滑台手动后退按钮一个。

根据钻床的实现改造需要,PLC选用三菱公司的FX2N-48MR,其输入输出接线图如图1所示。

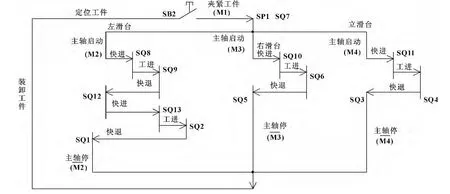

图2 钻床自动控制各动作循环流程图

图1 钻床三面集成钻孔PLC I/O接线图

4.2 钻床各动作循环流程图

根据钻床的实际工作需要,各动作循环流程见图2。

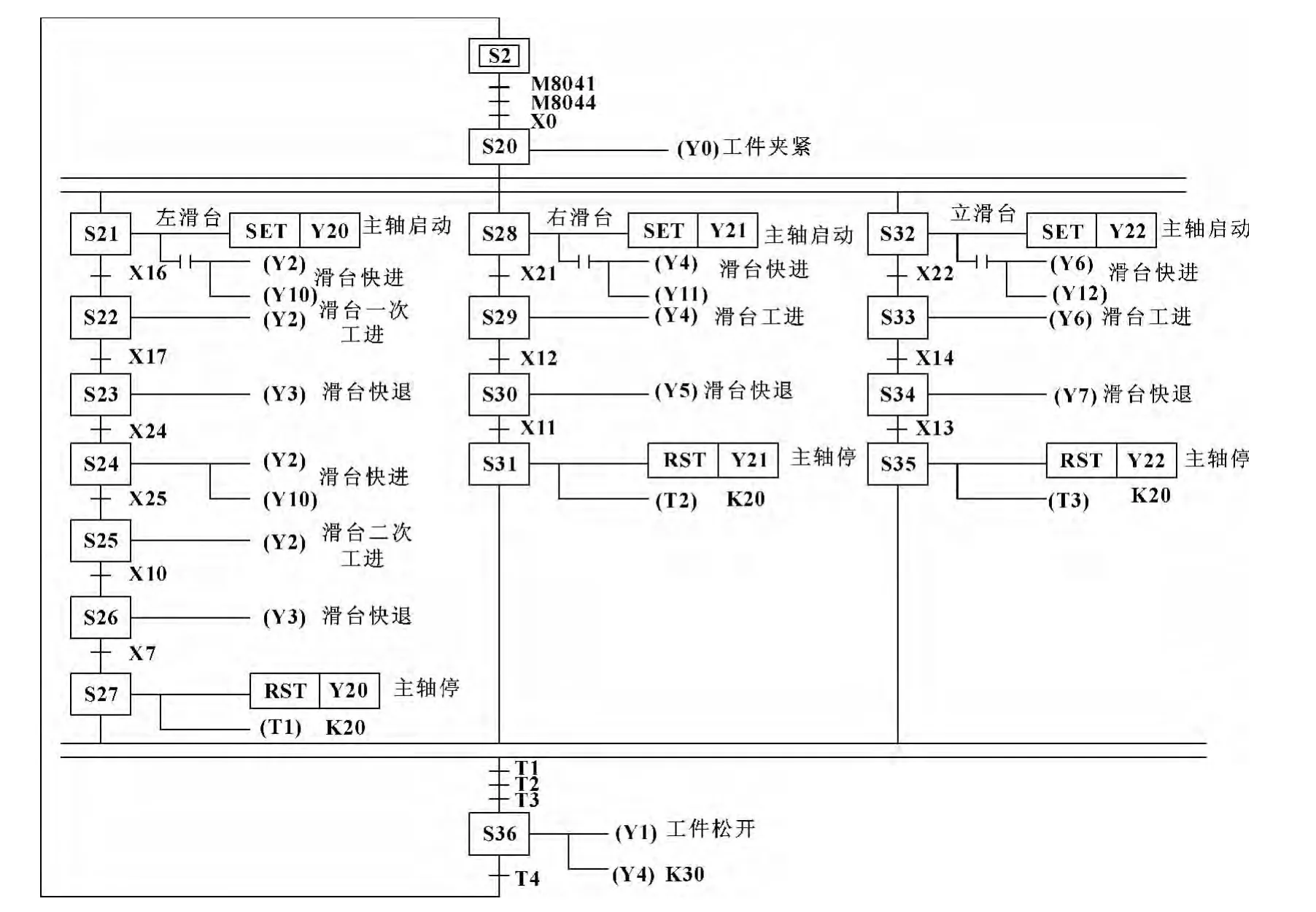

4.3 状态转移图设计

钻床的操作有手动和自动两种模式,限于篇幅,手动模式的状态转移图较简单,从略,只写出自动模式状态转移图,如图3所示,梯形图从略。

图3 钻床自动控制模式状态转移图

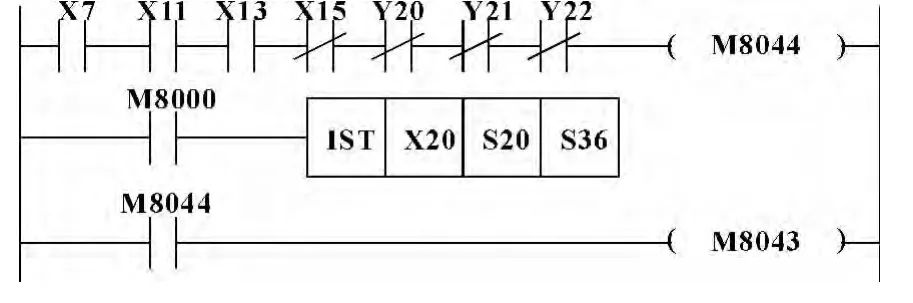

4.4 梯形图设计

初始化电路的梯形图如图4。

图4 钻床初始化电路梯形图图

5 结束语

该钻床所加工的工件是铸钢件,产生的热量大,对工件的加工精度有较大的影响,因此设计有冷却润滑系统。这就造成各行程开关工作环境较恶劣,易损坏,需重点维护和保养。

通过此次改造设计,使原来需3个工位、多次装夹才能完成的零件加工,只需一人一机就可快速完成,在提高生产效率的同时,也使产品质量得到了很大的提高。

经初步估算,改造后,生产效率提高了近5倍,操作工人只有原来的1/3,占用机床只有原来的1/3。更主要的是,因是一次装夹一次加工,产品综合质量特别是位置精度得到了大幅的提高。

此次改造,工件是三面钻削,工件的装、卸、定位都是人工完成的。在此基础上也可扩展成四面、五面等多面加工。根据生产的需要和企业的实际情况,也可设计成全自动实现,相应的机械液压控制部分也要作适应的改造。

【1】冯锦春.液压与气压传动技术[M].北京:人民邮电出版社,2009.

【2】杨林建.电气控制与PLC[M].北京:电子工业出版社,2011.

【3】田艳芳.PLC在钻孔组合机床控制中的应用[J].机床与液压,2003(4):180-181.

【4】王炳实,王兰军.机床电气控制[M].4版.北京:机械工业出版社,2005.

【5】袁任光.可编程控制器选用手册[M].北京:机械工业出版社,2002.

【6】李辉,戴怡.基于PLC的经济型龙门式数控钻床控制系统设计[J].机床与液压,2011,39(12):67-69.

【7】王守城,段俊勇.液压系统PLC控制实例精解[M].北京:中国电力出版社,2011.

TP29

B

1001-3881(2014)8-148-3

10.3969/j.issn.1001-3881.2014.08.047

2013-02-26

四川省德阳市2012年第二十一批“金桥工程”资助项目

刘捷 (1971—),女,硕士,副教授,主要从事电气自动控制的教学和科研工作。E-mail:jsbjch@163.com。