码头行人踏板液压系统设计

胡晓东,陈妙芳,贾铭新,鲁阳

(1.浙江工业职业技术学院,浙江绍兴 312000;2.浙江大学,浙江杭州 310013)

码头行人踏板液压系统设计

胡晓东1,陈妙芳1,贾铭新1,鲁阳2

(1.浙江工业职业技术学院,浙江绍兴 312000;2.浙江大学,浙江杭州 310013)

介绍了码头行人踏板液压系统的主要功能和设计原理。在分析行人踏板运动过程中液压缸承受着变化的正、负负载工况的基础上,提出了该液压系统和控制系统的设计方案,并从设计要求和技术参数着手,详细阐述了液压系统参数的确定、液压元件的计算和选择、安全保护措施,并对液压系统进行了调试与试车。经实践测试:该液压驱动系统速度、背压稳定,运行平稳,各项性能满足行人踏板设计要求。

行人踏板;液压系统;控制系统

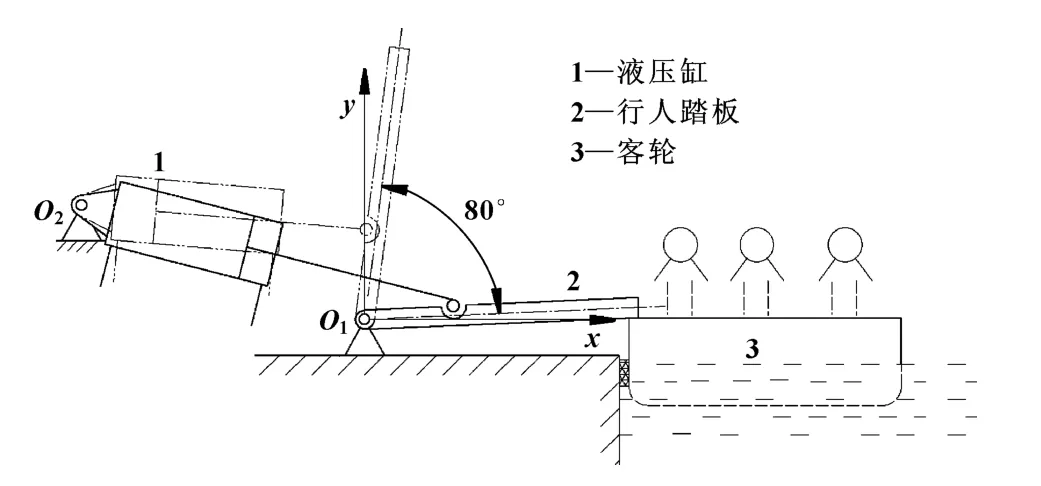

码头行人踏板主要供客轮停靠江、湖、海等码头时旅客上、下船用的,其示意图如1所示。当客轮3驶入停靠码头以后,液压缸1驱动行人踏板2放下以便于旅客通行;当客轮驶离码头时,液压缸驱动行人踏板抬起、收回。在踏板放下、抬起的过程中,液压系统随着踏板角度的变化而承受截然不同、且变化较大的正、负负载。因此,在该工况下如何保证液压系统速度的稳定性,稳定的背压是行人踏板设计的关键。在国内外许多码头主要还是采用电机驱动方式带动链条或索链实现踏板的升、降功能,也有船舶采用液压驱动方式实现吊桥的升、降,但也配备了索链辅助加固装置,系统复杂且稳定性、可靠性不高[1]。文中根据行人踏板设计参数及液压系统随踏板角度的变化其负载发生变化的正、负负载特性,提出了液压驱动系统的设计方案,保证了踏板在变化的正、负负载工况下被稳定地锁定在空间任意位置而不下滑。经实践测试:液压驱动系统速度、背压稳定,运行平稳,各项性能满足行人踏板设计要求。

图1 行人踏板示意图

1 行人踏板液压系统的设计

1.1 主要执行装置工作要求

行人踏板:摆动角度范围80°。

液压系统:最大负载20 000 N,往返速度在0.35~1.2 m/min范围内无级调节,液压缸有效行程500 mm。

1.2 踏板抬起、放下液压系统的设计

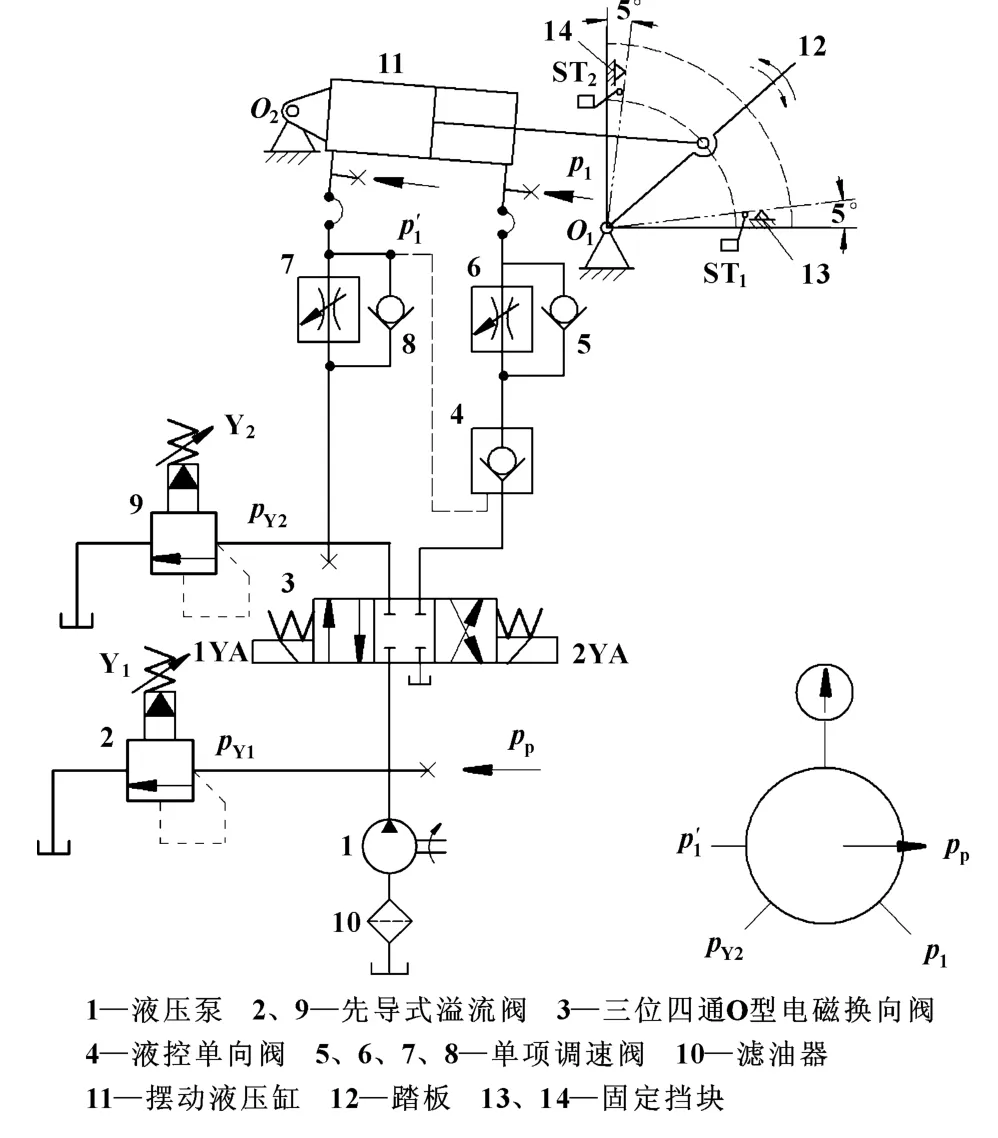

根据液压系统运行工况,所设计的液压系统原理如图2所示。踏板放下和抬起分别是通过油缸11的无杆腔和有杆腔进油实现的。为满足踏板摆动角度80°的设计要求,在踏板的两极限位置处增设了两个限位开关ST1、ST2,当1YA通电时,电磁阀3左位导通液压油进入液压缸无杆腔,推动活塞向右运动,放下踏板 (此时为负负载,且由小向大变化)。当放到踏板与水平呈5°夹角时,限位开关ST1使1YA断电,电磁阀复位,踏板停止运动。踏板抬起的过程与放下类似,所不同的是负载为正,且从大向小变化。为克服变化的正、负负载而引起踏板运动的不稳定性,系统中采用了单向调速阀5、6,7、8的出口节流调速,保证了液压缸往复运动的平稳性。同时,为保证踏板运动过程中能长时间稳定地锁定在空间任一位置,而不下滑,设定了液压锁定油路,在液压缸右侧油路上,设置了一个液控单向阀4并配以“O”型换向阀。

图2 液压系统

液压缸做往复运动时,分别承受着截然不同的正、负负载,导致液压缸左右两腔的工作压力也高低不等,因此要求液压泵必须能提供一高一低二级压力,故系统中设计了双级调压回路[2]。在正负载,液压缸11有杆腔进油时,为高压,压力由第一个溢流阀Y1调整为pY1;在负负载,液压缸无杆腔进油时,为低压,压力由第二个溢流阀Y2调整为pY2。在无杆腔进油 (1YA带电)时,虽然两个溢流阀同在一个进油路上,但溢流阀Y1、Y2为并联,pY1>pY2,故低压溢流阀Y2起作用,Y1不工作。两个溢流阀互不干扰,保证了双级调压的可靠性。

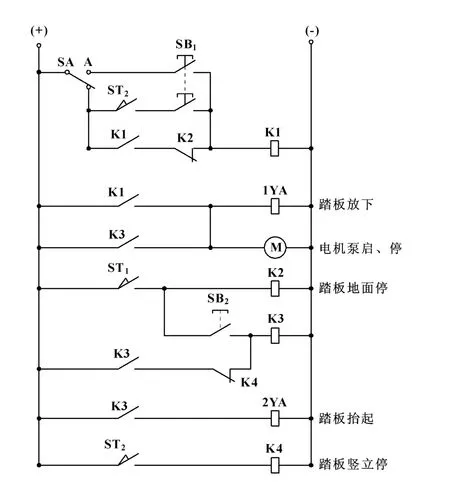

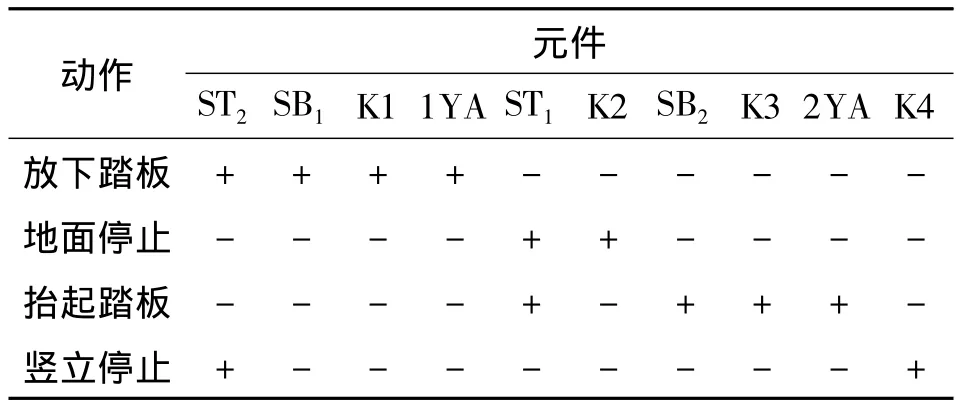

1.3 液压系统的控制电路设计

液压系统操作方式分为自动式和手动式,系统控制电路如图3所示,控制元件动作顺序如表1所列。当按下起动按钮SB1时,电磁阀1YA得电,踏板自动放下;当按下起动按钮SB2时,电磁阀2YA得电,踏板自动抬起。踏板在地面和竖立位置时,分别压合限位开关ST1、ST2,使得踏板在地面或竖立位置停止运行。手动方式由旋钮开关SA来控制,通过与点A搭合时,点动按钮SB1,可使踏板点动下放。

图3 液压系统控制电路

表1 控制元件动作顺序表元件

2 液压元件的计算与选择

2.1 液压缸结构尺寸的确定

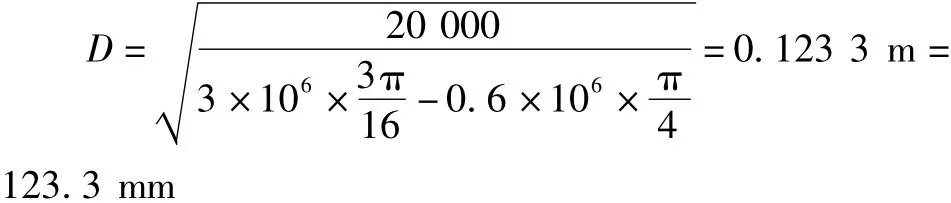

在行人踏板的往复运动过程中,踏板抬起时液压缸承受最大正负载:FL=20 000 N。根据液压机械设计手册[3]初选液压缸工作压力为3 MPa,背压为0.6 MPa,活塞杆直径d=0.5D(其中D为无杆腔直径)。

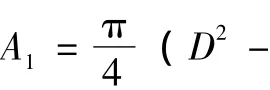

踏板抬起过程中,液压缸运动的受力平衡方程式为

按液压设计手册[4]取D=125 mm,d=63 mm,则液压缸无杆腔有效工作面积A1=122.7 cm2,有杆腔有效工作面积A2=91.5 cm2。

液压缸有效工作面积A(A1和A1)需满足流量控制阀最小稳定流量QVmin的要求,即满足条件:

2.2 液压缸工作压力、流量的确定

2.2.1 液压缸正负载工况

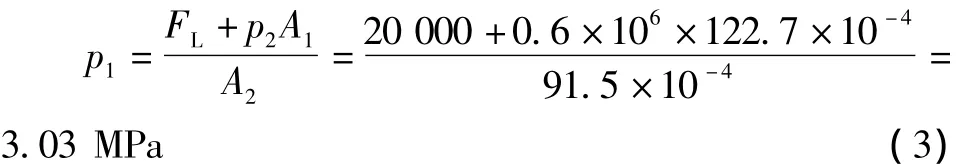

(1)工作压力

根据选定的液压缸活塞和活塞杆直径,重新计算的液压缸工作压力为

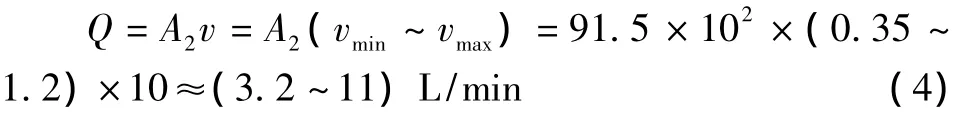

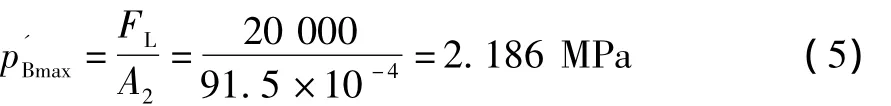

(2)流量

系统设计往返速度为0.35~1.2 m/min,则液压缸流量为

2.2.2 液压缸负负载工况

(1)工作压力

在液压缸负负载工况时,负载与液压缸驱动力方向一致,为保证踏板稳定运行,需建立背压回路。

与负负载平衡的最大背压为

按液压设计手册,取回油压力损失为0.2 MPa,则液压缸工作压力为p'1=2.186+0.2=2.386 MPa。

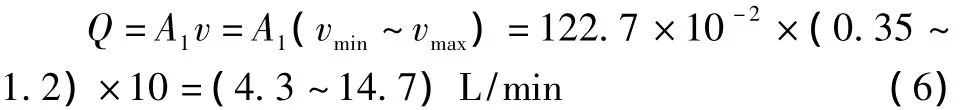

(2)流量

2.3 液压元件的选择

(1)泵的选择

根据液压缸往复运动所需最大流量Qmax,并考虑管路的泄漏及溢流阀的最小稳定流量 (3 L/min)等[5],确定液压泵的流量Qp,即

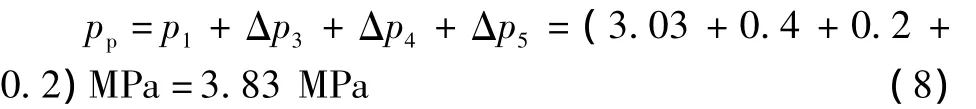

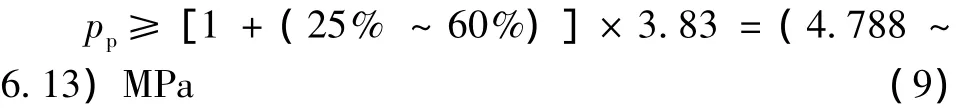

泵即系统的最高工作压力pp由最大工作压力p1、三位四通电磁换向阀3的压力损失Δp3(取Δp3=0.4 MPa)、液控单向阀4的压力损失Δp4、单向阀5的压力损失Δp5(取Δp4=Δp5=0.2 MPa)决定,即

泵的额定压力。在选择液压泵的规格、型号时,还要考虑到液压泵的压力储备 (即泵的额定压力比系统最高工作压力高出25%~60%)等[6],即

根据以上计算,选择双作用式叶片泵YB1-25,额定压力为6.3 MPa,流量为21.6 L/min。

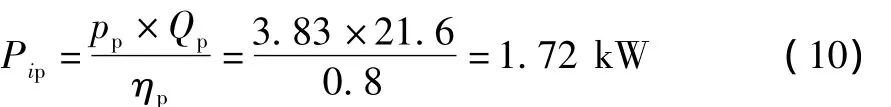

(2)确定驱动电机的功率

取泵的总效率ηp=0.8,则

选用Y112M-6电动机,额定功率为2.2 kW。

(3)液压阀的选择

依据泵的额定压力和液压阀的最大实际流量,按液压机械设计手册,选择液压阀,其型号、规格如下:溢流阀YF3-10B,额定压力为6.3 MPa,额定流量为6.3 L/min;三位四通电磁换向阀34DF30-E10B,额定压力为16 MPa,额定流量为60 L/min;液控单向阀YAF3-Ea10B,额定压力为16 MPa,额定流量为80 L/min;普通单向阀 AF3-Ea10B,额定压力为16 MPa,额定流量为80 L/min;调速阀QF3-F10B,额定压力为16 MPa,额定流量为50 L/min。

(4)管道尺寸的确定

液压系统管道分为压油管道、吸油管道和回油管道。3种管道皆按其最大流量及允许流速要求加以计算,并按标准取值。

其中,压油管道尽量按液压件接口尺寸确定,以使管路连接方便。根据标准[4]取压油管道 d压=10 mm,吸油管道d吸=20 mm,回油管道d回=15 mm,3种管道皆为无缝钢管。

(5)油箱容积的确定

该系统属于中压系统,按经验公式[7]计算V= (3~7)Qp=6×21.15=126.9 L,确定油箱实际容量为V=130 L。

(6)其他液压辅件的选择

根据系统的最大工作压力和流量,选取滤油器XU-40×80J;选用六测点压力表开关KF3-E6B。

3 液压系统的安全措施

因行人踏板较重,在其运行过程中安全是至关重要的。液压系统中采用了液控单向阀和“O”型中位机能的三位电磁换向阀的锁定回路。当系统断电时,电磁阀复位至中位,液控单向阀也反向关闭。这样就确保了踏板在放下和抬起过程中不至因失电而下滑并被稳定锁定在空间任意位置。

4 液压系统的调试与试车

4.1 准备工作

液压系统调试初始状态为踏板水平位置,如图1所示。为使保证踏板运动的平稳性,在运动前必须向液压缸油腔充满油液,建立背压。具体操作:完全放松或放松溢流阀Y2的调压弹簧 (如图2所示),同时关死溢流阀Y1→使1YA接通带电、换向阀3左位导通→开启液压泵→逐渐调节 (旋紧)Y2的调压弹簧,调定压力逐渐增加 (通过压力表开关上的压力表观察压力),之后再调节弹簧使Y2的调定压力逐渐减少,如果压力表显示的压力随Y2的调节而做相应的大小变化时,说明液压缸无杆腔油液已经充满,即充油结束→关死Y2,使1YA断电 (切断换向阀)→关闭液压泵。

4.2 抬起踏板

踏板抬起的过程,是液压缸有杆腔进油的过程。具体操作:(1)调定泵的供油压力pp。放松溢流阀Y1的调压弹簧→开启泵 (泵的全部流量经Y1流回油箱、即泵卸荷)→调节Y1的调压弹簧使Y1的调定压力即泵的供油压力逐渐增加,直到pY1=3.83 MPa左右为止 (由压力表观察得知),即pY1=pp=3.83 MPa,调定结束。(2)抬起踏板。关小调速阀7的阀口→使2YA带电,换向阀右位导通,油液进入液压缸有杆腔,踏板开始抬起→调节调速阀7,使起开口由小到大逐渐变化,踏板即液压缸的移动速度随之由小到大地变化,直到满意 (符合设计要求)为止。当踏板抬到固定的竖立位置 (由定位挡块限定的位置)时,触动限位开关ST2,使2YA和泵同时断电,踏板被锁定在竖立的固定位置上,踏板抬起结束。

4.3 放下踏板

踏板放下的过程,是液压缸无杆腔进油的过程。具体操作:关小调速阀6→放松溢流阀Y2的调压弹簧→使换向阀1YA带电,换向阀左位导通→启动液压泵,泵经溢流阀Y2卸荷→调溢流阀Y2,使其调定压力pY2逐渐增加 (由压力表测得),单向阀8的出口压力也随着等值增加,在阀8的出口压力,亦即液压缸无杆腔的进油压力小于液控单向阀4的反向开启压力(反向油压)时,液控单向阀关闭,液压缸有杆腔回油被截住,液压缸不动,踏板不动。当溢流阀Y2的调定压力pY2增加到使阀8的出口压力大于液控单向阀4的反向油压时,液控单向阀4反向开启,这时液压缸回油路导通,液压缸活塞杆右移,踏板放下→调节调速阀6,使其开口由小向大变化,改变液压缸,即踏板下放速度,直到满意为止。当踏板下放到地面固定位置(由定位挡块限定的位置)时,触动限位开关ST1,使1YA断电,泵亦断电停转,踏板放下结束。

5 结论

(1)踏板抬起或放下时,由于液压缸承受变化的正、负负载,导致踏板运动速度不平稳,抖动厉害,系统通过采用单向调速阀、出口节流调速及双级调压回路等措施,克服了液压缸往复运动时的不平稳和抖动现象。

(2)踏板停留在空间任意位置时,由于踏板自重,踏板会下滑,系统采用了液控单向阀和“O”型换向阀的液压锁定油路,避免了踏板的下滑。

文中在上述设计方案的基础上,对液压元件进行了计算和选择,并对液压系统进行了调试和试车,通过实验验证:该液压驱动系统实现了踏板的平稳运行,各项性能指标符合设计要求。

【1】朱珠.船舶吊桥的液压浮动[J].液压与气动,2003(9): 21-22.

【2】刘茜.舞台演出车叠加阀式液压系统设计[J].机床与液压,2010,40(22):78-80.

【3】成大先.机械设计手册:单行本——液压传动[M].5版.北京:化学工业出版社,2010.

【4】范存德.液压技术手册[M].沈阳:辽宁科学技术出版社,2004.

【5】陈俊,刘剑雄,陈雪菊.钢卷翻转输送机的液压系统设计[J].机电产品开发与创新,2009,2(1):36-37.

【6】黄文景,黄宜坚.砂浆车液压系统设计[J].机械科学与技术,2011,30(1):129-132.

【7】于连科,王伟.平板硫化机附机液压泵站的设计[J].辽宁工学院学报,2001,21(1):39-42.

Design of Hydraulic System for Dock Pedestrian Pedal

HU Xiaodong1,CHEN Miaofang1,JIA Mingxin1,LU Yang2

(1.Zhejiang Industry Polytechnic College,Shaoxing Zhejiang 312000,China; 2.Zhejiang University,Hangzhou Zhejiang 310013,China)

The hydraulic system's key features and design principles of dock pedestrian pedal were introduced,and plans for hydraulic system and control system were presented based on analysis of the hydraulic cylinders'positive and negative load conditions during exercise.The hydraulic system's parameters determining,selection and calculation of hydraulic components,security measures were explained from the design requirements and technical parameters.Debugging and testing were done.Production practice proves that the speed,back pressure and operation are stable in hydraulic drive system,and its performance meets the design requirements.

Pedestrian pedal;Hydraulic system;Control system

TH137

B

1001-3881(2014)8-090-4

10.3969/j.issn.1001-3881.2014.08.030

2013-02-16

胡晓东 (1978—),本科学历,讲师,高级技师,主要研究方向为机械设计与制造。E-mail:zj_hxd@163.com。