薄壁齿圈加工制造的关键工艺探讨

周运岐,李娇

(韶能集团韶关宏大齿轮有限公司,广东韶关 512029)

薄壁齿圈加工制造的关键工艺探讨

周运岐,李娇

(韶能集团韶关宏大齿轮有限公司,广东韶关 512029)

以某典型薄壁齿圈为例,探讨其锻件加工工艺、车削加工和插齿加工工艺及热处理工艺,以确保薄壁齿圈的加工精度。

薄壁齿圈;加工;精度

薄壁齿圈广泛应用于行星齿轮减速器,是一种动力传动机构,特别是在工程机械领域的推土机、装载机、挖掘机等工程机械减速器行星机构中应用较广。薄壁齿圈的主要特征是壁厚与它的径向、轴向尺寸相比较,相差悬殊,因薄壁刚性差,在工装夹持力和刀具切削力的作用下,容易变形并产生振动,影响零件的最终加工尺寸精度、齿形精度和表面粗糙度。

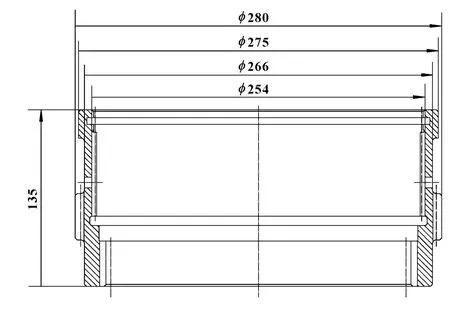

齿圈的精度直接影响它的传动质量,以材料为42CrMo、零件外径280 mm、齿轮宽度36 mm、壁厚仅7 mm且内圈、外圈均有齿的典型薄壁齿圈为例(见图1),探讨其锻件加工工艺、车削加工和插齿加工工艺及热处理工艺的应用,对确保薄壁齿圈加工质量的工艺进行研究,结合生产实践提出解决问题的工艺措施。

图1 薄壁齿圈零件图

1 薄壁齿圈零件加工工艺过程

锻造毛坯→车削加工→调质→车削加工→插齿加工→渗氮热处理。

1.1 薄壁齿圈毛坯的锻造加工工艺

传统的模锻工艺,因需要在毛坯表面形成一定的拔模锥度,满足脱模工艺要求,无法锻造出台阶,要消耗较多的钢材,还要增加后续车削的工作量。

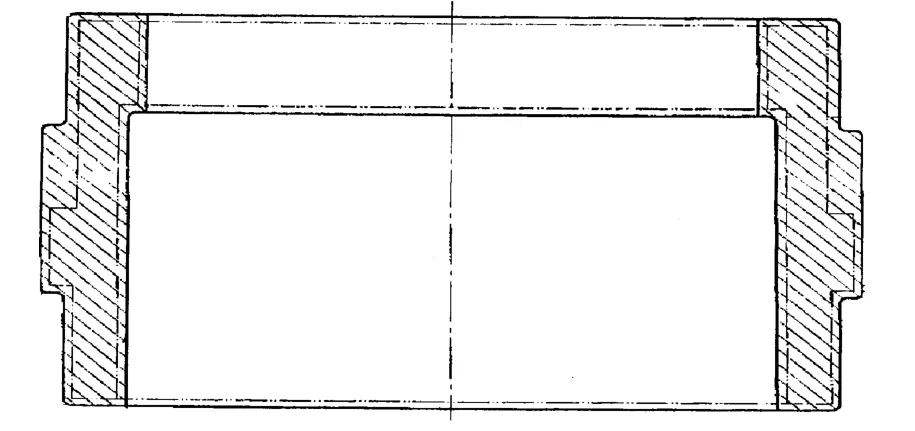

采用碾环机轧制工艺制坯技术,它通过使环件毛坯产生连续局部塑性变形积累,而使其壁厚减小、直径扩大、截面轮廓成形,以获得规定形状尺寸的环件锻件。经过轧制工艺加工的毛坯,径向尺寸公差可以控制在0.2~0.5 mm之间,长度尺寸公差可以控制在0.5~1 mm之间,并解决了两边余量不均匀的技术难题。

图2 碾环机轧制工艺

使用轧制工艺加工,毛坯外圈、内圈上的台阶可一次轧制成形且无飞边,因此,材料的利用率较传统的普通模锻提高10%~20%。轧制锻件成形几何精度高、内部组织致密,金属流线分布完整,晶粒细化,产品的晶相组织好,综合机械性能可以提高20%左右,具有节能、节材、优质、高效等优点。

1.2 机加工工艺的研究

在车削加工工艺研发过程中,设计合理的车削涨心工装夹具、插齿涨心工装夹具,确定最优工艺参数,有效解决薄壁件因易产生椭圆而影响零件的最终齿形精度问题。

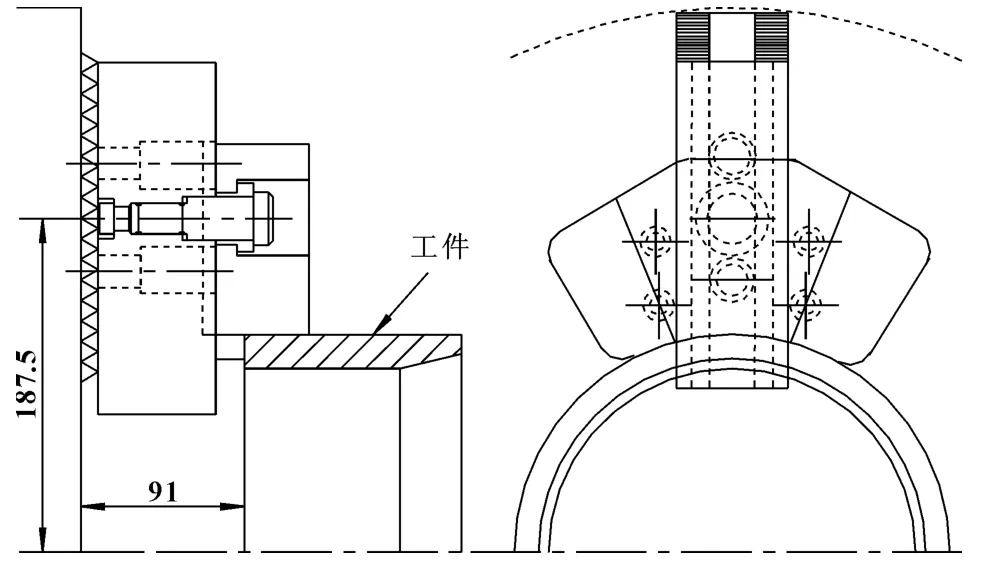

(1)车削加工

对薄壁齿圈车削加工来说,刚性差,在夹持力、切削力作用下很容易产生变形,容易导致吃刀不均和让刀等现象。另外,薄壁齿圈容易因温度升高而变形,使加工后的孔出现形状和尺寸误差。为了防止薄壁齿圈因夹紧和车削变形,一般的装夹及加工必须在保证内外原轴线的同轴度、端面与内孔轴线的垂直度以及两平面的平行度前提下完成。车削加工分车削一和车削二两工步完成,车削一是定端面夹外圆,因车削一的基准比较粗,不能采用涨芯筒形夹具的面接触,而是采用涨芯筒形夹具的点 (六点)接触,车削一夹具见图3;车削二是用车削一完成的内孔和端面定位,采用涨芯筒形夹具撑内孔定端面,增大接触面积,使夹紧力均匀分布,减少变形,车削二夹具见图4。

图3 车削一夹具

图4 车削二夹具

设计科学合理的夹具并选用合适的刀具和机床切削参数,可以有效防止薄壁零件的变形,满足内、外径同轴度的精度要求,同时还可以解决内孔卡环槽公差要求高、易产生振纹的问题。

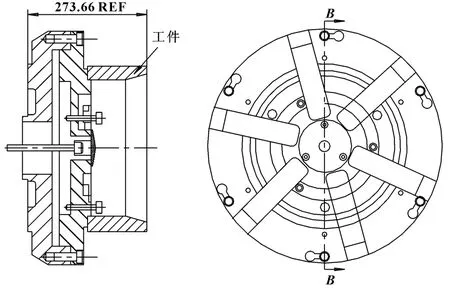

(2)插齿加工

内外齿要求:内跨棒距232.45~232.55 mm,齿形0.015 mm,齿向0.02 mm,齿圈跳动0.08 mm;外齿跨棒距287.10~287.18 mm,齿形0.015 mm,齿向0.02 mm,同轴度0.03 mm,内外齿表面粗糙度1.6 μm,齿轮的内外齿相当ISO1328标准的6级精度。想要薄壁齿圈插齿的齿轮精度达到6级,必须从夹具的设计和刀具的选用着手,作者采用以下方法:

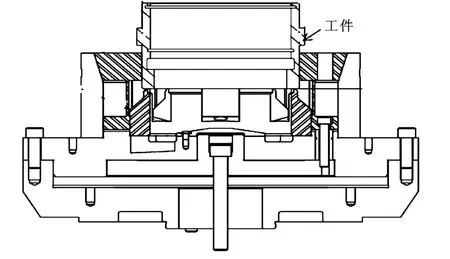

薄壁齿圈的插齿加工采用涨芯夹具 (见图5),增大定位的接触面积,在插齿加工时使用合适的夹紧力,保证夹紧力均匀分布,避免薄壁齿圈在装夹中受夹紧力引起的工件夹紧点局部刚性转动,从而使工件相对于刀具的位置发生改变,因此通过优化夹具方案来减小装夹引起的弹性变形是提高加工精度和生产效率的重要途径。

图5 插齿加工

薄壁齿圈经过调质后硬度达到HRC28~33,插齿刀选用G50的材质。

要满足内、外齿同轴度要求,在加工过程使用涨芯夹具,选用国外知名品牌的带刀库、具有自动换刀功能的5轴数控插齿机,确保内外齿同轴度达到要求。

1.3 热处理工艺

齿轮加工通常使用渗碳工艺,加热至930℃,渗碳8 h左右后再用油淬,淬火过程温度剧降,极易产生变形,影响齿形的精度。

对该薄壁齿圈,采用可控气氛渗氮工艺进行齿圈热处理,以减少热处理变形。工艺要求:渗氮层深度大于0.2 mm,表面硬度大于等于85HR15N,白色层应完整无缺陷,无泡疤、裂纹或剥落区域,白层深度不大于0.020 mm,心部硬度HRC28~32.5(Brinell Hdns 3.5~3.7 mm)。

在渗氮之前要清除零件表面的杂质,如油、油脂、夹杂物、氧化物、氧化皮或钝化膜,这些杂质都会抑制氮化处理,清洁后的零件干后应尽快进行氮化。

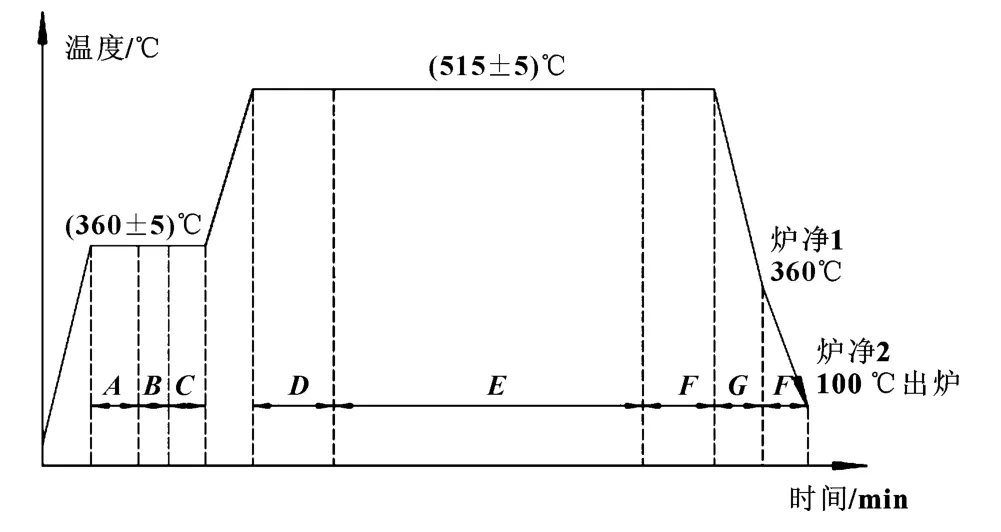

为防止变形,加热速度不能太快,一般3.5 h加热到360℃,保温0.5 h后分别充入N2和NH3,之后加热到515℃渗氮13 h,再用4 h左右的时间缓冷。

渗氮主气源为氨气,保护气体为氮气,氨气气化后需要通过干燥塔除去氨气中的水份,氨气通过裂解后通入炉内,这样可以保证氨气的良好分解率。为使氮化层更加均匀,工艺上要求控制好氨的分解率,在温升达到515℃时,控制氨的分解率在30%,保持30 min,之后,调整到21.4%,再保持330 min。

图6为热处理工艺曲线图。

图6 热处理工艺曲线图

2 结论

通过工艺研究和实际加工应用表明,薄壁齿圈零件加工的关键工艺有3点:(1)应用锻造辗环制坯工艺,提高钢材利用率;(2)采用科学合理的防变形装夹技术,减少或避免由于装夹变形产生的尺寸精度误差,同时选择合理的切削参数,减少切削力对变形的影响;(3)采用渗氮工艺,也是减少薄壁齿圈热处理变形的有效措施。

【1】浦林祥.金属切削机床夹具设计手册[M].北京:机械工业出版社,1995.

【2】中国机械工程学会热处理分会.热处理手册[M].北京:机械工业出版社,2001.

Disscusion on the Critical Process in Thin-wall Ring Gear Manufacturing

ZHOU Yunqi,LI Jiao

(Shaoneng Group Shaoguan Honda Gear Co.,Ltd.,Shaoguan Guangdong 512029,China)

Taking a typical thin-wall ring gear as an example,the forging process,turning and gear shaping process and heat treatment process were discussed,to ensure thin-wall ring gear machining precision.

Thin-wall ring gear;Machining;Precision

TG61

B

1001-3881(2014)8-031-2

10.3969/j.issn.1001-3881.2014.08.011

2013-11-07

周运岐 (1964—),男,工学学士,工程师,负责公司的技术改造工作。E-mail:1779739879@qq.com。