6063铝合金化学镀镍–磷合金镀层的性能

李兴奎

(四川建筑职业技术学院材料工程系,四川 德阳 618000)

6063铝合金具有抗拉强度高、条件屈服强度高、伸长率高等优点,但其耐酸、碱和盐腐蚀的性能较差,并且硬度低、耐磨性差,严重阻碍了其应用。因此,在一些场合需要对其进行表面处理以提高耐蚀性。采用电镀、化学转化、涂装、高能束表面改性等技术可防止或减缓铝合金的腐蚀,其中化学镀 Ni–P具有耐蚀性和耐磨性优异、结合力好、硬度高等优点,已成为很多金属及合金的常用表面防护方法[1-4]。有关铝合金化学镀镍的报道也较多[5-9]。贺忠臣等[10]研究了热处理温度对 6063铝合金化学镀镍层耐蚀性的影响。刘开云[11]研究了高压阳极氧化及中温直接化学镀镍对6063铝合金性能的影响。冯立明等[12]针对6063铝合金开发了一种仅包含脱脂、浸锌及水洗等前处理工序的化学镀镍磷合金工艺,所得镀镍层光泽度高、结合力强、颜色稳定、结构致密,磷含量在10%~12%之间,镀态硬度在500 HV以上,远高于阳极硬质氧化层。本文对6063铝合金表面进行化学镀Ni–P合金,以改善其表面状态,提高基体性能和拓宽其应用范围。

1 实验

1.1 基体材料

基体材料为6063铝合金,其组成(质量分数)为:Si 0.30%~0.60%,Cu ≤0.10%,Mg 0.60%~0.90%,Zn≤0.15%,Mn≤0.15%,Ti≤0.10%,Cr≤0.05%,Fe 0.15%~0.35%,Al余量。将6063合金线切割成8 mm ×20 mm × 3 mm大小,顶端打孔。用水砂纸从400#依次打磨至1200#,丙酮清洗,自然风干后置于干燥器内待用。

1.2 工艺流程

除油(10 min)─蒸馏水洗─酸洗(3 min)─蒸馏水洗─活化(10 min)─蒸馏水洗─化学镀Ni–P─蒸馏水洗─干燥─成品。

除油液为含18 g/L NaOH和20 g/L Na2CO3的乙醇溶液。酸洗液为200 g/L的铬酸酐溶液。活化液为40%(体积分数)的HF溶液。

1.3 镀液配方与工艺

NiSO4·6H2O 25~28 g/L

NaH2PO2·H2O 20~25 g/L

NH4HF220~23 g/L

CH3COONa·3H2O 15~20 g/L

C6H8O78 g/L

KIO30.1 g/L

pH 5.5~6.0

θ(80 ± 2) °C

t2 h

1.4 性能检测

1.4.1 结构和厚度

利用日本岛津生产的XRD-7000型X射线衍射仪(XRD)分析镀层结构。利用日本电子株式会社的JSM-6700F型扫描电子显微镜(SEM)观察Ni–P镀层的表面形貌,并用其附带的能谱仪(EDS)测定镀层的组成。镀层厚度也用扫描电镜测定。测定前,先将Ni–P合金试样镶嵌在环氧树脂中,固化后用砂纸低速磨损,避免涂层和基体发生剥离,磨损中避免温度升高导致环氧树脂软化,再通过观察截面形貌来测定Ni–P镀层的厚度。

1.4.2 孔隙率

镀层的孔隙率采用贴滤纸法[15-16],测试液组成为:铝试剂3.5 g/L,NaCl 150 g/L。

1.4.3 显微硬度

利用吴忠微型试验仪器厂生产的 HX-1型显微硬度计测定镀层和基体的显微硬度,载荷250 N,加载时间为10 s,每个试样测5个不同点,取平均值。

1.4.4 结合力

采用弯曲法测定镀层的结合力。将试样沿一直径等于试样厚度的轴反复弯曲 180°,断裂后观察断面,根据镀层是否出现起皮、脱落等现象评定镀层与基体之间的结合力。

1.4.5 耐蚀性

根据QB/T 3826–1999《轻工产品金属镀层和化学处理层的耐腐蚀试验方法 中性盐雾试验(NSS)法》,用北京北方利辉试验仪器设备有限公司产 YWX/Q-150型盐雾试验机测定镀层和基体在3.5% NaCl溶液中的耐蚀性。腐蚀速率按下式计算:

式中v为腐蚀速率[g/(cm2·h)],m0、m1分别为NSS试验前后试样的质量(g),A为样品的面积(cm2),t为喷雾时间(h)。

2 结果与讨论

2.1 形貌及结构

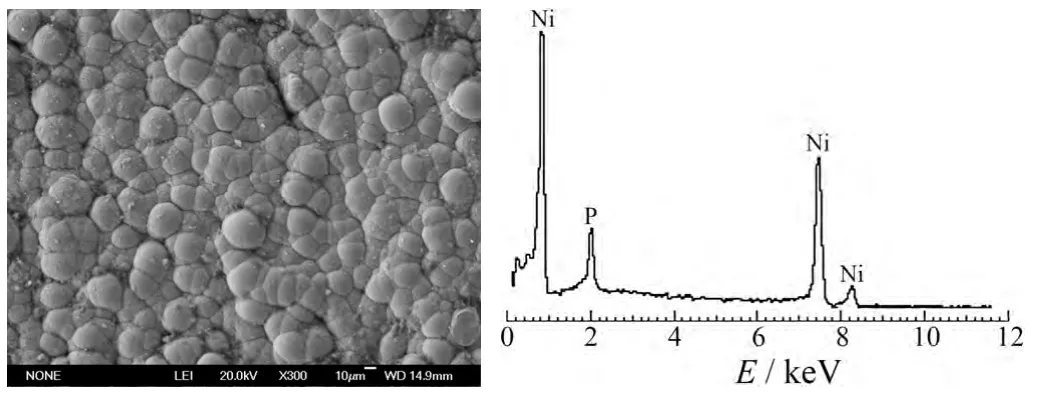

采用扫描电镜测得化学镀Ni–P合金镀层的厚度约为15 μm,图1是镀层的表面形貌和能谱图。从图1可知,所得镀层为典型的“菜花状”,表面致密,无明显缺陷,为镀层的耐蚀性能提供了保证。镀层由Ni和 P元素组成,Ni、P的质量分数分别为 88.73%和11.27%。P含量大于8%属于高P镀层,通常为非晶态镀层[13-14]。

图1 Ni–P合金镀层的SEM照片和EDS谱Figure 1 SEM image and EDS spectrum for Ni–P alloy coating

为进一步确定Ni–P镀层的结构,利用X射线衍射仪对其进行分析,结果见图2。从图2可知,在衍射角2θ为45°附近,即镍(111)的衍射方向有漫散射衍射峰,表明此镀层确实为非晶态。

图2 Ni–P镀层的XRD谱Figure 2 XRD pattern for Ni–P coating

2.2 孔隙率

化学镀Ni–P合金镀层的孔隙率为零,这与其致密的非晶结构有关。

2.3 显微硬度

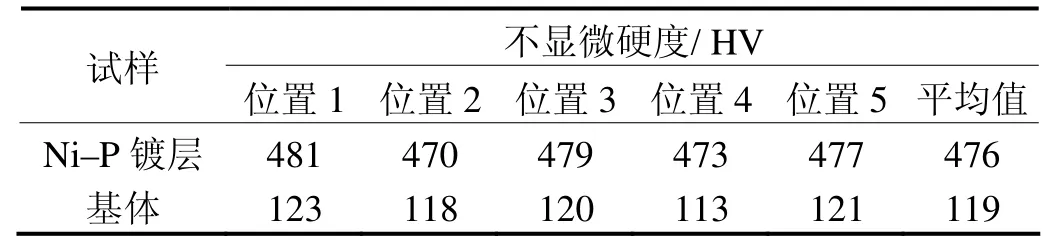

表1所示为Ni–P镀层和基体的显微硬度。

表1 Ni–P合金镀层和6063铝合金的的显微硬度Table 1 Microhardness of 6063 aluminum alloy substrate and the Ni–P alloy coating on it

从表1可知,Ni–P合金镀层的显微硬度为476 HV左右,约为基体的4倍,说明化学镀Ni–P可显著提高基体的显微硬度。

2.4 结合力

观察结合力测试后Ni–P镀层的断面可知,镀层无起皮、脱落,说明Ni–P镀层与基体结合良好。

2.5 耐蚀性

中性盐雾试验表明,化学镀 Ni–P合金连续喷雾80 h后开始出现白锈,而基体连续喷雾35 h后就开始出现白锈。经计算,连续喷雾50 h后,铝合金基体和化学镀Ni–P合金的腐蚀速率分别为0.026 4 g/(cm2·h)和 0.009 6 g/(cm2·h),表明化学镀 Ni–P 层可显著增强6063铝合金在3.5% NaCl溶液中的耐蚀性。

3 结论

(1) 化学镀Ni–P层表面致密、无明显缺陷,P含量为11.18%,为非晶态结构,镀层厚度约为15 μm。

(2) 化学镀Ni–P层的显微硬度为476 HV,约为基体显微硬度的4倍。Ni–P层与基体之间结合良好。

(3) 连续喷中性盐雾50 h后,铝合金基体和化学镀Ni–P 合金镀层的腐蚀速率分别为 0.026 4 g/(cm2·h)和0.009 6 g/(cm2·h),说明化学镀 Ni–P 层可显著增强基体在3.5% NaCl溶液中的耐蚀性。

[1]胡永俊, 熊玲, 蒙继龙, 等.铝合金的前处理对Ni–Co–P化学镀层沉积特性和耐腐蚀性能的影响[J].腐蚀科学与防护技术, 2009, 21 (2):194-196.

[2]KEONG K G, SHA W, MALINOV S.Crystallization and phase transformation behaviour of electroless nickel–phosphorus deposits with low and medium phosphorus contents under continuous heating [J].Journal of Materials Science, 2002, 37 (20): 4445-4450.

[3]胡永俊, 熊玲, 蒙继龙.钨含量对铝合金化学镀Ni–W–P硬度和耐磨性的影响[J].中国有色金属学报, 2007, 17 (5): 737-742.

[4]平朝霞, 何业东, 程国安.机械研磨化学镀 Ni–P镀层[J].稀有金属,2011, 35 (2): 189-195.

[5]任鑫, 邱星武.A356合金化学镀Ni–P工艺及其性能研究[J].腐蚀科学与防护技术, 2007, 19 (5): 326-328.

[6]李国华, 郝建民, 陈永楠, 等.温度对 AZ91D镁合金化学镀镍层结构和耐蚀性能的影响[J].铸造技术, 2014, 35 (2): 305-308.

[7]余会成, 韦贻春, 韩燕燕.苯基硫脲对 6063铝合金表面化学镀镍层电化学性能的影响[J].应用化学, 2013, 30 (6): 683-689.

[8]马静, 李强, 毛磊, 等.Zr–8Al合金酸性化学镀Ni–P镀层[J].材料热处理学报, 2013, 34 (1): 144-147.

[9]韩滔, 罗兵辉, 柏振海, 等.5383铝合金表面化学镀镍的热力学分析[J].材料导报, 2013, 27 (12): 80-85.

[10]贺忠臣, 丁毅, 秦铁男, 等.热处理温度与 6063铝合金化学镀镍层的耐蚀性[J].腐蚀与防护, 2010, 31 (3): 231-233.

[11]刘开云.6063铝合金高压阳极氧化及中温直接化学镀镍的研究[D].长沙: 湖南大学, 2011: 43-44.

[12]冯立明, 王月, 王玉景.6063铝合金化学镀 Ni–P合金工艺研究[J].腐蚀与防护, 2005, 26 (2): 69-71.

[13]姜晓霞, 沈伟.化学镀理论及实践[M].北京: 国防工业出版社, 2000:39.

[14]黄晓梅, 李宁, 蒋丽敏, 等.铝硅合金压铸件浸锌对化学镀 Ni–P层的影响[J].腐蚀科学与防护技术, 2006, 18 (3): 164-168.

[15]秦襄培, 刘洪涛, 李健, 等.图像技术在镀层孔隙率测定上的应用[J].材料保护, 2005, 38 (9): 70-72.

[16]卢旭东, 邵忠财.化学镀Ni–P合金镀层孔隙率的影响因素[J].电镀与精饰, 2007, 29 (6): 1-3, 19.