N300-16.7/537/537汽轮机轴振突增、叶片断裂原因分析及处理

郝云冯

(湖北省电力建设第二工程公司,湖北 武汉430074)

0 引言

某4×300MW电厂汽轮机为东方汽轮机厂生产的N300-16.7/537/537-5型亚临界、中间再热、两缸两排汽凝汽式汽轮机。其中3号汽轮机于1999年8月28日投产,2002年进行过一次检查性大修,原计划于2006年10月进行第2次大修,2006年4月11日,3号汽轮机发生了一起轴振突增、叶片断裂事件。

1 事件简介

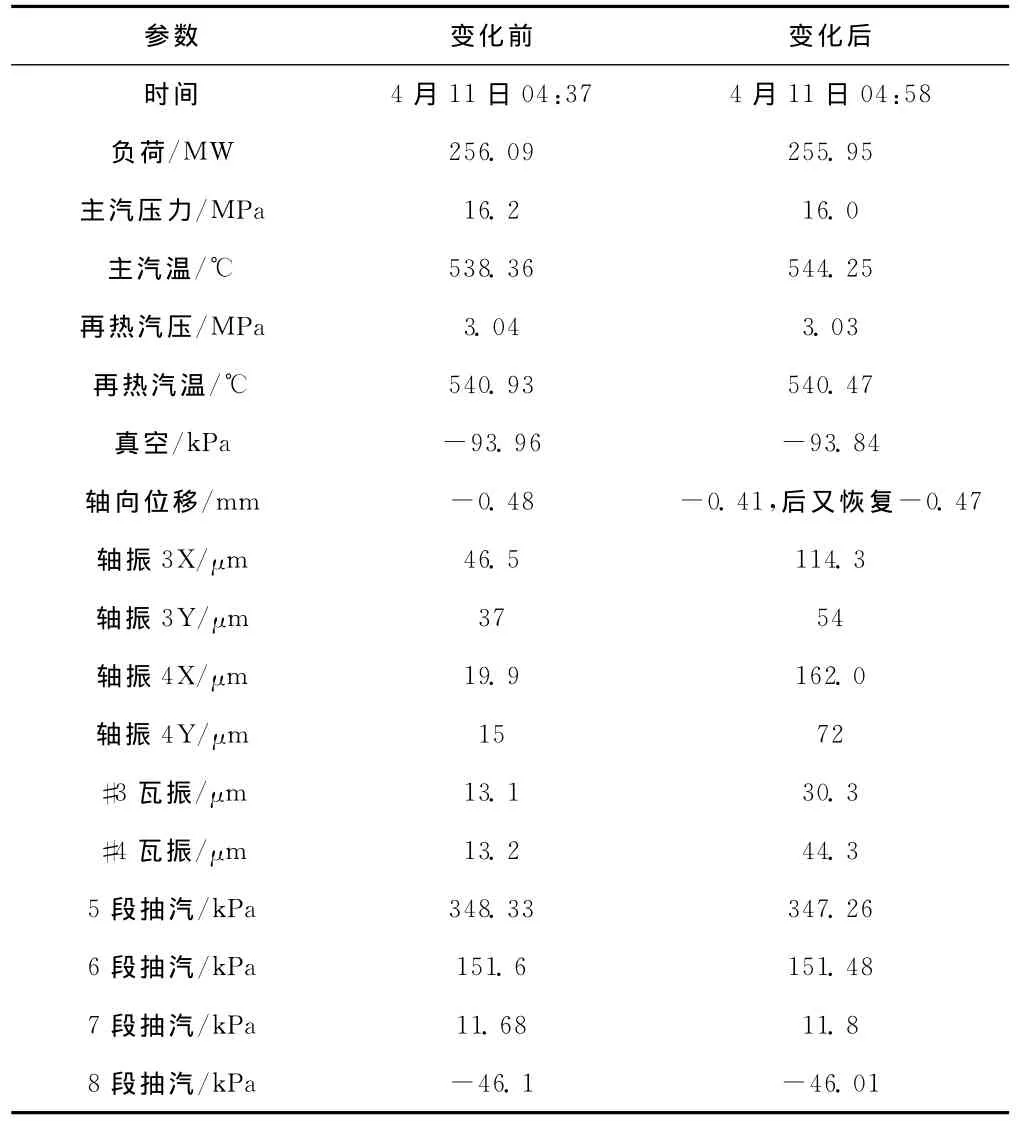

2006年4月11日04:45,3号机组负荷255MW,各项运行参数稳定,运行人员没有进行其他操作,3号机组汽轮机3X、4X方向轴振突然增大,其他各轴振也有小幅变化,然后基本在该数据稳定下来。轴振异常突增前后的主要参数如表1所示。

表1 轴振异常突增前后主要参数表

4月11日05:23,3号机组汽轮机再次发生振动小幅阶跃的现象。突增前:3X方向轴振为111.1μm,4X方向轴振为156.6μm;突增后:3X方向轴振为124.1μm,4X方向轴振为168.8μm。

第2次轴振突增后,轴振情况基本稳定。3X方向轴振稳定在130μm左右,4X方向轴振稳定在168μm左右,瓦振稳定在30~50μm。

4月13日00:52,3号机组按调度安排计划停机,停机过程中(机组负荷30MW时)4X方向轴振有小幅上涨,最大达到190μm。停机过程中联系有关单位进行了振动检测,检测分析结果为质量不平衡分量引起的振动突增,初步怀疑3号汽轮机低压转子部件发生脱落。

2 主要缺陷

3号机组停机后,检修人员主要检查了低压缸正反末级叶片/汽封、低压转子两端轮毂平衡重块、中低对轮平衡重块、凝汽器汽侧热井及铜管、低压通流等部分。找到的主要故障点如下:

4月16日,检修人员在凝汽器铜管(四号瓦侧)上发现一块可疑金属物。可疑金属物厚度4.2mm,有一约0.6mm的台阶,中部宽度20mm左右,重量65g,两端为尖状,局部有高温痕迹。4月17日,联系有关单位对该可疑金属物进行了光谱分析,确定材质为1Cr12WMoV,与低压叶片围带材质一致,而低压转子叶片材质为AISI403(相当于1Cr13)。根据以上结果,分析判断该可疑金属物为低压汽轮机正向次末级叶片围带碎片。

4月17日,联系有关单位用内窥镜重点检查了低压汽轮机正向次末级叶片围带。发现正向次末级叶片围带有一大、一小共2处断裂痕迹。

4月18日,根据发现的问题,有关部门召开了专题会,会议决定揭开3号汽轮机低压缸,彻底处理次末级叶片及其围带,并检查各级通流部分受损情况。

4月20日20:00,3号汽轮机揭开低压内缸及正向5级隔板,彻底检查了正向次末级转子叶片及围带,发现的主要问题如下:(1)第1组叶片及围带损坏严重,第6片叶片从中部拉筋处断裂缺失上部半片,第2片叶片有明显裂纹,第7片叶片明显扭弯,第5、6、7、8片叶片围带基本全部缺失,仅第9片叶片围带部分残留。(2)第10组叶片第8片叶片有明显裂纹,第8、9片叶片围带断裂。(3)第13组叶片第4片叶片与围带铆接不良,第9片围带有明显裂纹。(4)内缸进汽口电侧出现裂纹,内缸正向6级隔板也出现裂纹。(5)通过渗透探伤检查发现3号机组低压转子反向第5级第3组叶片围带也存在裂纹。

3 原因分析

(1)围带安装工艺较差,导致围带铆钉处应力集中,随着机组运行时间的增长,围带铆钉处出现细小的裂纹,然后裂纹逐渐发展,导致围带撕裂,引起叶片断裂。(2)围带断裂后,整个汽轮机转子的频率发生变化,在机组停机过临界转速时,振动加大,也是导致叶片断裂的一个可能因素。

4 处理方案

根据制造厂的意见,经过有关技术人员的共同协商,最后决定更换正向第5级全部动叶和围带,并对反向第5级围带裂纹进行补焊处理。在处理叶片的同时,对于发现的低压内缸进汽口电侧裂纹和内缸正向6级隔板下的裂口进行了补焊处理。同时利用此次揭缸机会对低压端部汽封进行了技改。

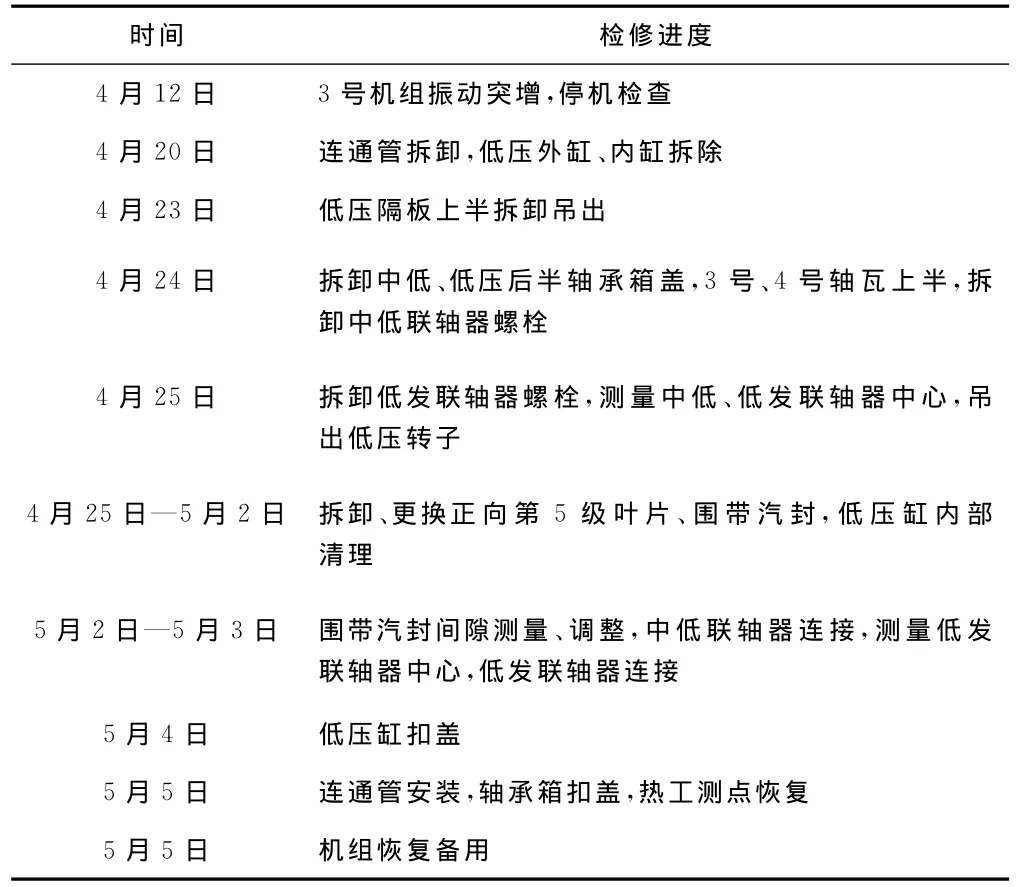

4.1 检修进度

主要检修进度如表2所示。

表2 检修进度一览表

4.2 检修流程

(1)揭缸:1)松开中低压连通管法兰螺栓,吊出中低压连通管,将低压进汽口、中压排汽口封堵好,并贴好封条;2)松开低压外缸中分面螺栓,装上导杆,吊开低压外缸上半,封闭汽缸中分面孔洞;3)按顺序拆卸内缸中分面螺栓,吊开低压外缸上半;4)吊出低压上半隔板;5)汽缸调节级内壁温降至150℃时,停盘车、停油泵,揭开中低、低压后半轴承箱盖;6)测量3号、4号轴颈扬度,3号、4号轴瓦瓦口间隙;7)测量中低、低发联轴器晃度,测量端部汽封间隙;8)转子对低压基准油挡洼窝找中心;9)拆卸中低联轴器螺栓并作好标记,顶开联轴器,吊出联轴器垫片;10)拆卸低发联轴器螺栓并作好标记,顶开联轴器,吊出联轴器垫片;11)测量低发联轴器中心原始数据;12)测量3号、4号轴颈扬度、3号、4号轴瓦瓦口间隙;13)测量低压联轴器晃度;14)转子对低压基准油挡洼窝找中心;15)吊出低压转子。

(2)叶片更换:1)对低压转子反向5级叶片拉筋处叶顶处着色检查,对低压转子反向5级、正反6级叶片测频检查;2)拆卸正向5级叶片;3)更换正向5级叶片;4)盘车车削正向5级叶片围带。

(3)缸内间隙复查:1)更换损坏的正向第5级围带汽封;2)吊入低压转子,测量调整正向第5级围带汽封间隙。

(4)内缸裂纹补焊处理:1)在裂纹两侧端头钻孔,切断裂纹;2)将裂纹完全打磨干净,同时打磨好坡口;3)在坡口处焊接一道焊缝,焊缝冷却后,锤击焊缝,应力完全消除后再进行下一道焊缝的焊接工作;4)满焊坡口。

(5)低压汽封技改:1)按设计要求在汽封体上半供汽口处调端左侧钻一30mm,右侧钻一50mm通孔;电端左侧钻一50mm,右侧钻一30mm通孔;2)吊入汽封体上半就位;3)装配联通各孔至供汽管道。

(6)联轴器中心复查:1)吊入低压转子;2)转子对低压基准油挡洼窝找中心;3)联结中低联轴器,测量中低联轴器外圆晃度及螺栓紧固伸长量;4)以低压转子为基准测量低发联轴器中心;5)联接低发联轴器,测量低发联轴器外圆晃度及螺栓紧固伸长量。

(7)低压缸扣盖。低压缸扣盖顺序如下:1)吊入正向5级下半隔板;2)清理3号、4号轴瓦下半,吊入低压转子;3)吊入低压正反一级隔板上半分流环;4)吊入低压正向2~6级隔板上半;5)吊入低压反向2~6级隔板上半;6)吊入低压汽封(调、电)上半;7)紧好所有已装好的部套螺栓;8)吊入低压内缸上半,连通低压喷水管;9)吊入低压外缸上半;10)汽缸中分面螺栓紧固;11)吊入低压进汽管;12)安装连通管;13)安装3号、4号轴瓦上半。

(8)轴承座扣盖:1)将轴承座内污油及铁屑等异物仔细清理干净;2)装配各油挡及3号、4号轴瓦上半,恢复热工测点;3)轴承座扣盖。

4.3 处理后的效果

5月5日,3号机组顺利启动,各轴承振动均在50μm以内,机组各项运行参数符合设计要求,基本上达到了检修目的。

5 结论与建议

(1)本次检修任务在汽轮机高中压缸及发电机未进行大调整的情况下进行了低压缸揭缸、低压转子解联轴器和更换叶片的工作,检修后的机组各项运行指标均符合设计要求,同时节约了工期,确保了机组的按期投入运行,为以后的同类检修工作积累了一定的经验。(2)本次检修工作为节约时间,在缸温尚未完全冷却的情况下解开了中低、低发联轴器,复装时联轴器中心未进行调整,仅进行了联轴器中心复查,记录复查数据后直接进行了联轴器的联接工作。虽然本次检修工作完毕后,机组运行状况良好,但如何保证联轴器中心及在不调整联轴器中心情况下进行联轴器联接等技术问题都需要我们在今后的工作中做进一步探索、研究。(3)为了防止同类故障的再次发生,在1号机组小修中对1号汽轮机也进行了揭盖检查。宏观检查了低压汽轮机转子正、反6级叶片;着色探伤检查了正、反末3级叶片(共6级)围带;着色探伤检查了次末级拉筋与叶片拉筋孔。检查中虽然发现了部分小缺陷,但没有发现裂纹等危害性缺陷。对其他同类型的几台机组也准备在小修过程中揭盖检查,以避免同类故障的再次发生。