电连接器耐久性试验前后接触电阻变化统计分析

高月欣 董力群 马建立

(南车青岛四方机车车辆股份有限公司,山东 青岛266000)

0 引言

接触电阻是电连接器的重要电气参数,引起接触电阻变化的因素包括材质、表面处理工艺和使用环境等。为确保电连接器的可靠性,国内外铁路行业有关标准对电连接器均规定了接触电阻和耐久性试验要求。

通过对5种品牌8种型号电连接器(表1)的38对接触件进行耐久性试验,统计分析了表面处理工艺不同的铜基接触件在耐久性试验前后接触电阻值的变化和分布情况,总结了表面处理工艺对接触件接触电阻的影响程度,并对耐久性试验后接触电阻值是否合格按不同的标准进行了判定,同时简析了耐久性试验后接触电阻值增加的原因,旨在为研究电连接器的固有可靠性提供参考数据。

表1 耐久性试验电连接器明细表

1 相关要求及耐久性试验方法

铁路行业有关标准对接触电阻及耐久性试验的相关要求如表2所示。

按 NFF61-030—1992/11.6.1规定,耐久性试验方法如下:(1)试件接受机械寿命测试时不带电气负荷,测试时可以取下密封垫。(2)连接器以≤5次/min的速度正常地连接和分开。(3)连接次数为500次。(4)每次操作连接的所有装置是完全插入的。(5)有螺纹的部分可以定期地给予润滑。(6)在进行测量之前,进行2个连接和分开的循环。

2 接触电阻测量与计算

2.1 试验设备

GOM-802直流微欧仪。

表2 接触电阻及耐久性试验相关要求

2.2 接触件接触电阻测量

2.2.1 耐久性试验前(接触件装配前)

按图1所示测量接触件电阻R1和总电阻R2,并计算电缆电阻R3(R3=R2-R1)。

图1 接触件接触电阻及总电阻测量示意图

2.2.2 耐久性试验后(接触件装配后)

按图1所示测量总电阻R4(同R2测量),并计算接触件电阻R5(R5=R4-R3)。

2.2.3 接触电阻测试的触头数量

(1)按 NFF61-030—1992/11.3.3规定:触头总数的10%,最少5个;如果触头数量少于5,测试全部触头。

(2)统计分析中,镀金接触件和镀银接触件共38对(表1)。

3 耐久性试验结果

镀金接触件试验数据如图2所示。

镀银接触件试验数据如图3所示。

4 耐久性试验结果统计分析

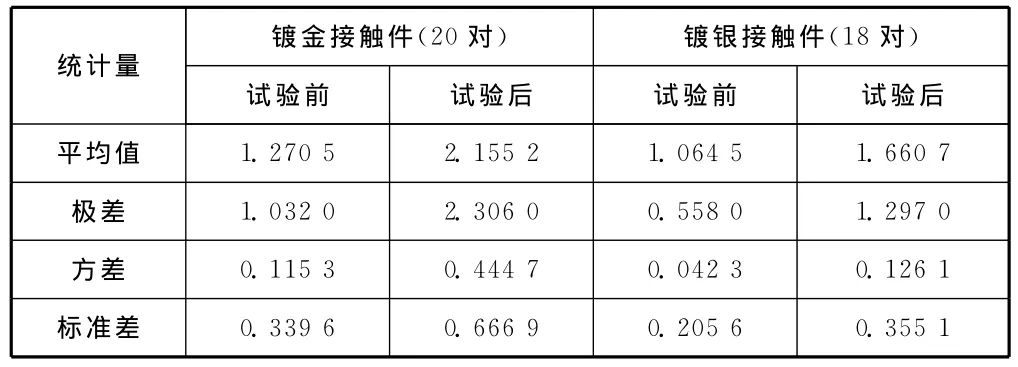

试验数据离散分析如表3所示。

图2 镀金接触件接触电阻离散图

图3 镀银接触件接触电阻离散图

表3 试验数据离散分析表 单位:mΩ

耐久性试验后不合格判定:

4.1 按 NFF61-030—1992/11.6.1的规定(试验后接触电阻不应大于2.5mΩ)

镀金接触件不合格率=4/20×100%=20%(图2)。

镀银接触件不合格率=0(图3)。

4.2 按我国铁路行业有关标准的规定(试验后接触电阻应不超过试验前的2倍)

镀金接触件不合格率为20%,镀银接触件不合格率为27.78%,分析如表4所示。

5 耐久性试验后接触电阻增加原因简析

(1)耐久性试验过程必然导致接触件镀层磨损,因而接触对间的正压力下降、接触电阻增加。

(2)铜基接触件一般采用镍打底镀金工艺和镀银工艺,这些金属的电阻率从小到大的排序是银(1.586×10-8Ω·m)—铜(1.678×10-8Ω·m)—金(2.40×10-8Ω·m)—镍(6.84×10-8Ω·m),显然金、镍电阻率差异大于银、铜电阻率差异。

表4 耐久性试验后不合格分析表

6 试验结论

(1)综合评价电连接器可靠性时,必须进行耐久性试验,并考核试验后接触电阻是否符合确定的要求。

(2)耐久性试验后,接触件的接触电阻值按NFF61-030—1992判定合格时,有可能不符合我国铁路行业有关标准。

(3)镀层工艺对耐久性试验后的接触电阻有较大的影响。本次研究中镀金接触件试验后的接触电阻方差为0.4447mΩ,镀银接触件试验后的接触电阻方差为0.1261mΩ(表3)。

7 结语

虽然按有关标准完成了本次研究,但统计用试验数据难免有环境温度变化引起的误差和测量误差存在,推断的统计分析数据及结果仅供参考。

[1]NFF61-030—1992 铁路车辆电气连接器[S]

[2]TB/T2761—1996 机车用电连接器基本技术条件[S]

[3]GB/T25022—2010 机车车辆车端电气通信(控制)连接器[S]

[4]GB/T25023—2010 机车车辆车端动力连接器[S]