AZ31B镁合金十字杯形拉深件热冲压成形数值模拟分析及模具工艺优化

周淑容

(四川职业技术学院,四川 遂宁 629000)

AZ31B镁合金十字杯形拉深件热冲压成形数值模拟分析及模具工艺优化

周淑容

(四川职业技术学院,四川 遂宁 629000)

本文是以AZ31B镁合金为研究对象,基于PAM-STAMP有限元分析平台,针对十字杯形拉深件进行热机耦合数值模拟,对成形过程的应力变化、温度场变化等进行分析,总结了各种工艺参数对镁合金塑性成形性能的影响规律,重点探讨了板料形状、凹模圆角大小、摩擦因数以及压边力大小对成形质量的影响,得出了较好的解决方案.

AZ31B镁合金;十字杯形件热拉深;冲压成形;数值模拟

随着汽车、电子产业的发展,对镁合金产品的需求越来越大,特别是镁合金薄板的需求量在显著增加.镁合金薄板所生产出的零件力学性能和组织性能良好,成本较低.但是由于常用的镁合金都具有密排六方的晶体结构[1],因而一直以来镁合金都被认为在室温下的成形极限数值很低,冲压性能差,难以拉深出形状复杂的制件.所以其主要加工方式是压铸,不利于保护环境.

近年来大量学者研究表明,当镁合金板料加热到200°C以上的时候晶体结构的第一级锥面{1011}、{1021}滑移系被激活,塑性变形能力开始提高,当温度加热到225℃时,第二级锥面的{1122}滑移系被激活,镁合金的塑性能力会进一步的提高[2].由于温度是影响镁合金塑性变形的一个主要因素,近年来国内外许多学者都对镁合金热冲压成形和有限元模拟做了很多的研究,但是,对镁合金热冲压成形的研究几乎都局限在筒形件、方形杯以及锥形杯这样的模型上面.

本文则是以AZ31B镁合金为研究对象,基于PAM-STAMP有限元分析平台,针对十字杯形件进行热机耦合数值模拟,对成形过程的应力变化、温度场变化等进行分析,总结了各种工艺参数对镁合金塑性成形性能的影响规律,重点探讨了板料大小形状、凹模圆角、摩擦因数以及压边力对成形质量的影响,得出了较好的解决方案.而运用数值模拟手段能有效模拟AZ31B镁合金薄板热拉深成形规律,对镁合金热拉深工艺参数设计和模具结构设计具有重要意义,利用模拟手段进行重复性实验,可节约大量的时间和财力.

1 十字杯形热冲压成形数值模拟分析

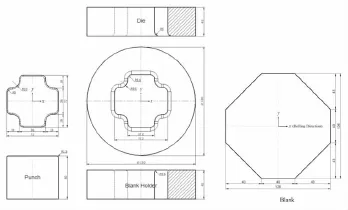

AZ31B镁合金十字杯形工件、毛坯及模具模型如图1所示.

图1 AZ31B镁合金十字杯形模型

由于该模型为对称模型,从提高计算速度的角度出发,通常采用对称模型结构,通过设置边界条件等计算其1/4模型.基于pro/E三维设计平台,创建其1/4模型.将其导入PAM-STRAMP中创建有限元模型,同时设置热模型相关参数,在模拟中采用自适应化网格划分.拉深深度为40mm,压边圈、凹模、板料三者温度为250℃,凸模的温度为100℃,压边力大小为800kN,冲压速度为10mm/sec,模型因数为0.12.

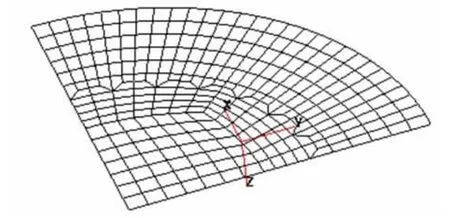

1.1 自适应化网格划分

拉深过程中,随着拉深深度的增加,板料不断将网格划分得更加细小,从而有利于板料的成形.在本次实验中,当拉深深度为8mm的时候侧壁的网格已经出现畸变,当拉深深度达到12mm时侧壁的网格畸变程度很大,说明此处变形量很大.

1.2 主应变分布云图分析

在拉深的初始阶段,凸模圆角部分的变形最为剧烈,使得此处应变值最大.在拉深过程的后阶段,板料的变形量开始往侧壁和凹模圆角处转移,使得在侧壁或者凹模圆角处产生最大应变,因此在此阶段凹模圆角和筒壁部分是拉深后阶段板料的减薄量最大的地方.图2是在拉深深度为12mm时,在零件上取了不同的7个点所做出的主应变变化曲线,从曲线中得知,在十字杯形侧壁的最大主应变达到了1.86,此时板料的减薄现象非常严重,如果继续拉深,则会出现开裂.

图2 不同拉深时刻主应变分布云图

1.3 板料温度分布

本次实验凹模、板料和压边圈的温度都设置为250℃,凸模温度为100℃,拉深速度为10mm/sec,图3为拉深深度为12mm时零件上不同点的温度所做出的曲线,由曲线可知,板料温度从板料中心向板料边缘依次递减,这是由于在拉深的过程中,250℃的板料与100℃的凸模接触,发生大量热量损失引起的.

图3 拉深不同时刻板料温度的分布图

1.4 板料厚度分布云图

在板料拉深成形的过程中,各部分的变形程度不均匀,在拉深的初始阶段凸模圆角部分首先发生变形,随着拉深深度的增加,板料的减薄从凸模圆角部分向十字杯形的侧壁转移.结合模拟分析的结果可知,本次试验减薄趋势特别大,图4是在拉深深度为12mm时,在零件上取8个点所绘制成的曲线,结合图得知,十字杯形侧壁部分板料厚度最小值为0.16952mm,从而得出在此情况下,不能拉深出我们需要的零件.

图4 拉深不同时刻板料厚度分布结果

本次热冲压模拟实验板料减薄量很大,可能存在如下原因:压边力过大、模型因数过大、凹模法兰部分的圆角过小、板料自身的形状和大小影响其冲压成形等.

2 十字杯形件热拉深工艺方案

根据以上热拉深模拟结果,制定了如下工艺方案。

方案一:AZ31B镁合金十字杯形1/4模型,拉深深度为40mm.压边圈、凹模、板料三者为温度为250℃,凸模的温度为100℃;压边力大小为800kN;冲压速度为10mm/sec;模型因数为0.12.

方案二:在方案一实验的基础上,将凹模法兰处的圆角半径为0.5mm修改为1.5mm,其他的条件都不变.有限元模拟结果表明:改变模具结构即将凹模法兰处的圆角半径为0.5mm修改为1.5mm后能够大大的提升板料的延伸率,能够成形深度为25mm的制件,但还不能成形出40mm深度的十字杯形制件.分析出现这两种情况的原因如下:第一,板料自身大小不够或者形状上还有待改进;第二,压边力较小;第三,模型因数过大.

方案三:在方案二实验的基础上,将压边力从800kN增加到1000kN,其他的条件都不变.增加压边力之后,板料厚度增加现象得到明显控制,方案二中,由于板料厚度增加,最大厚度为1.75mm,增大压边力之后板料最大厚度为1.24mm;同时,板料的成形性能也得到一定的提升,成形深度从25mm增加到32mm.

尽管在增大压边力之后成形质量得到了很大的改善,但是仍然没法拉深出深度为40mm的十字杯形制件,分析原因如下:第一,板料的大小不够或者板料自身的形状不合理;第二,可能是模型因数过大,导致板料的减薄量仍然比较大.

方案四:在方案三的基础上,将板料形状改变为直径为148mm的圆形板料,板料如图5所示.增加板料的大小后,能够成形拉深深度为40mm的十字杯形制件,但是部分板料减薄十分严重,方案四有限元模拟的结果可知仍然不能得到合格的制品.此处出现板料减薄严重的原因可能有:第一,模具自身的模型形状;第二,板料形状的制约,板料自身的形状影响在塑性变形中材料的流动;第三,模型因数过大.

图5 方案四下的板料模型

方案五:在方案四实验的基础上将模型因数改小,将0.12改为0.05.

与方案四相比,虽然本次板料减薄严重的区域明显减小,但仍然存在减薄区域,说明将模型因数改为0.05的办法仍然不能解决方案四出现的问题.原因可能如下:第一,模具自身的模型形状.该区域所在侧壁相比其他地方材料流动困难;第二,板料形状的制约.板料自身的形状影响在塑性变形中材料的流动.

方案六:基于上述实验的结果,再次调整实验方案,在方案五的基础上将模型因数改为0.02.可以清楚看到板料增厚现象基本上减小到最低,板料的延伸率也得到极大提高,在拉深深度为40mm时,板料的最小厚度为0.847342mm;图6为板料自适应化网格划分的结果,图中网格不存在畸变的现象,从而证明本次实验结果比较合理.

图6 方案六下的板料模型

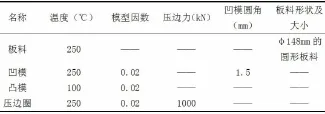

通过以上方案的不断优化,得到的最佳成形方案如表1所示。

表1 优化后的热拉深工艺方案

3 结论

(1)拉深模拟结果表明:凸模圆角与凹模圆角部位是拉深件应力较大区域,变形量大.拉深变形首先发生在凸模圆角部位,随后向筒壁转移.凸模圆角部位为拉深易开裂区,筒壁开裂倾向小于凸模圆角部位,凹模圆角与平面凸缘部分的板料容易增厚.

(2)有限元模拟结果表明:随着模型因数的增大,板料的减薄量越大,又一次验证了模型因数越大,越不利于AZ31B镁合金的热拉深.

(3)模拟结果表明:压边力也是影响一个重要的因数,随着压边力的变化,镁合金拉深成形质量也随之变化.

(4)模拟结果表明:坯料形状对薄板拉深成形性能的影响是非常明显的,合理的坯料外形有助于改善拉深过程中工件的应力应变分布,提高拉深极限,使得工件厚度变化比较均匀,成形质量高.当毛坯形状为方形切边板料时,在凹模、板料和压边圈温度为250℃、凸模温度为100℃、摩擦因数为0.12、压边力为1000K N的工艺参数下,能够成形出拉深深度为32mm的制件,此时板料最大减薄量为0.167mm;当毛坯形状为圆形板料时,在凹模、板料和压边圈温度为250℃、凸模温度为100℃、摩擦因数为0.02、压边力为1000K N的工艺参数下,能够成形出拉深深度为40mm的制件,此时板料最大减薄量为0.152mm.所以该零件选用圆形坯料是较为适宜的.

[1]褚兴荣.变形镁合金板料冲压成形性能的实验研究[D].济南:山东大学,2009.

[2]彭颖红,唐伟琴,张少睿,等.基于滑移_孪生耦合模型的镁合金多晶体塑性成形分析[J].塑性工程学报,2009,16(5):2-4.

责任编辑:张隆辉

TH16

A

1672-2094(2014)04-0152-03

2014-05-08

周淑容(1977-),女,四川仁寿人,四川职业技术学院机械工程系讲师,硕士.