缸体曲轴孔和凸轮轴孔的加工方法

(上海柴油机股份有限公司,上海200438)

缸体曲轴孔和凸轮轴孔的加工方法

程权

(上海柴油机股份有限公司,上海200438)

介绍了某型柴油机缸体曲轴孔、凸轮轴孔的结构特点和技术要求,分析了加工工艺,重点阐述了镗夹具的设计制造过程,通过优选设计方案和选用合理的工艺方法,来保证镗夹具的质量满足曲轴孔和凸轮轴孔高精度的加工要求。

曲轴孔凸轮轴孔镗孔夹具

1 前言

曲轴孔和凸轮轴孔是柴油机缸体零件的2组关键孔,加工精度要求高,加工质量直接决定柴油机的技术性能、工作可靠性、平稳性和使用寿命。为保证加工精度,国内发动机制造企业多采用进口专机来加工;但进口专机价格非常昂贵,且交货期长。为满足该型发动机缸体小批量生产的需求,采用了一种低成本的加工方案,即利用现有旧的普通卧式镗床,设计、制造专用镗夹具。因此,镗夹具的设计和制造质量直接决定了曲轴孔和凸轮轴孔的加工精度。本文介绍了在镗夹具设计上采用优选的设计方案,在制造中采用合理的工艺方法,来保证镗夹具的质量,满足了曲轴孔和凸轮轴孔的高精度加工要求,大幅减少了设备投入。

2 曲轴孔、凸轮轴孔的结构特点和技术要求

2.1结构特点

某型柴油机缸体零件长度尺寸近800 mm,曲轴孔和凸轮轴孔对两端孔公共轴线基准的同轴度分别为0.025 mm,对缸体底面和2个工艺定位孔的位置精度为0.07 mm,精度要求高,加工难度大。该柴油机的曲轴孔和凸轮轴孔结构如图1所示。在沿缸体长度方向上,2组孔均由7个单孔组成,轴心线相互平行且与底面平行,凸轮轴孔长度与直径比为10多倍,属深孔加工。加工时镗排的刚性差且易变形,凸轮轴孔处内腔空间狭小,布置导向机构困难。

2.2技术要求

(1)曲轴孔和凸轮轴孔分别对两端孔公共轴线基准的同轴度为0.025 mm。

(2)两端曲轴单孔公共轴线对缸体底面和底面上2个工艺定位孔d的位置精度为0.07 mm,凸轮轴孔对两端曲轴单孔公共轴线平行度为0.06 mm,位置精度为0.1 mm。

(3)曲轴孔尺寸精度为ⅠT6,凸轮轴孔尺寸精度为ⅠT7级。

3 加工方法

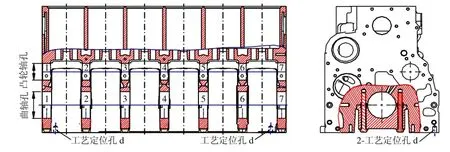

根据曲轴孔和凸轮轴孔的结构特点和技术要求分析,加工时主要解决2个方面的问题:一是保证2组孔的同轴度和位置精度要求,特别是凸轮轴细长孔的加工质量,二是如何提高加工效率。加工方法的选择既要保证质量,又要满足生产效率和经济性的要求。根据缸体的结构特点和技术要求,确定的加工方法是:曲轴孔和凸轮轴孔的7个单孔各用1根镗刀杆上7把半精镗刀和7把精镗刀同步加工,每个单孔用半精镗和精镗2把刀连续加工,如图2所示。缸体工件先放置在镗夹具的让刀位置,分别将2根镗刀杆穿到各导套和所对应的加工孔中,然后移动缸体到定位位置进行工件的定位夹紧,随后完成曲轴孔和凸轮轴孔的半精镗和精镗加工。

图1 曲轴孔和凸轮轴孔简图

图2 镗刀杆

(1)半精镗孔:主要是切除孔径余量,修正粗加工时孔的位置度偏差,提高同1组孔中7档孔的同轴度,为精镗孔留0.15~0.20 mm的加工余量,选用90°可转位镗刀加工。

(2)精镗孔:曲轴孔和凸轮轴孔的最终精加工,要保证2组孔的同轴度、位置度、圆度、尺寸精度和表面粗糙度。为提高加工质量和效率,精镗刀选用山特维克公司的模块式精镗单元,曲轴孔切削速度为120 m/min,凸轮轴孔因受缸体内腔空间的限制滑动导套的切削速度相对要低。

4 夹具的设计

因该发动机缸体目前还处于小批量生产阶段,从降低成本的角度考虑,夹具采用手动定位夹紧方式,操作人吊装工件。

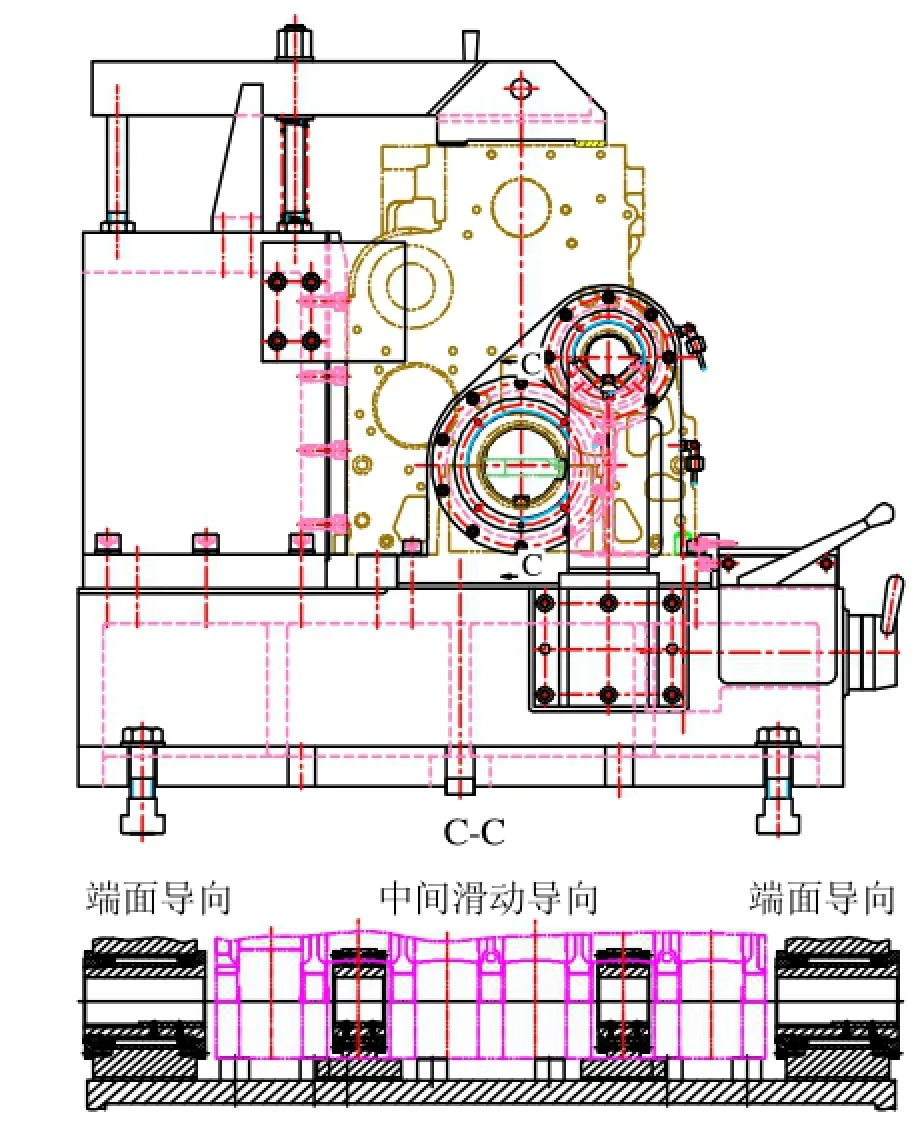

4.1镗刀杆的导向

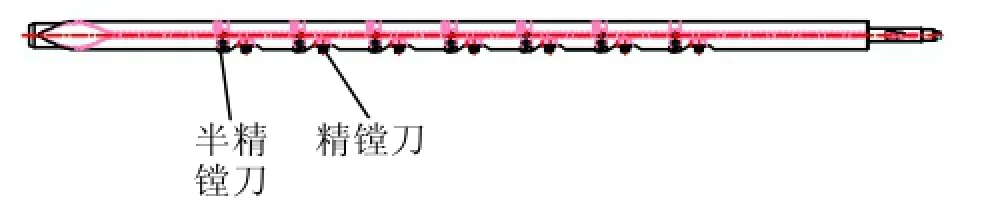

由于加工的曲轴孔和凸轮轴孔长径比大于8倍,镗孔的同轴度和位置精度要求高,要求镗刀杆的刚性好,因此选用导向距离长的双面单导向结构布置,在工件镗孔的前后端各设置1组滚动轴承导套结构的主导向。为增加镗刀杆的刚性,在工件内腔中间各布置2组中间导向,用4个导向来确定同1组孔的轴线位置,提高凸轮轴孔细长轴镗刀杆在切削加工时的刚性,见图3。这种导向结构镗刀杆与机床主轴采用浮动连接,镗孔精度完全由夹具保证,不受机床主轴的传动精度和几何误差的影响。

图3 凸轮轴孔导向机构

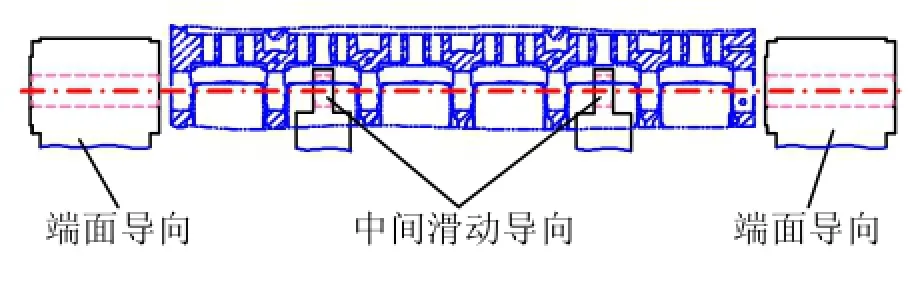

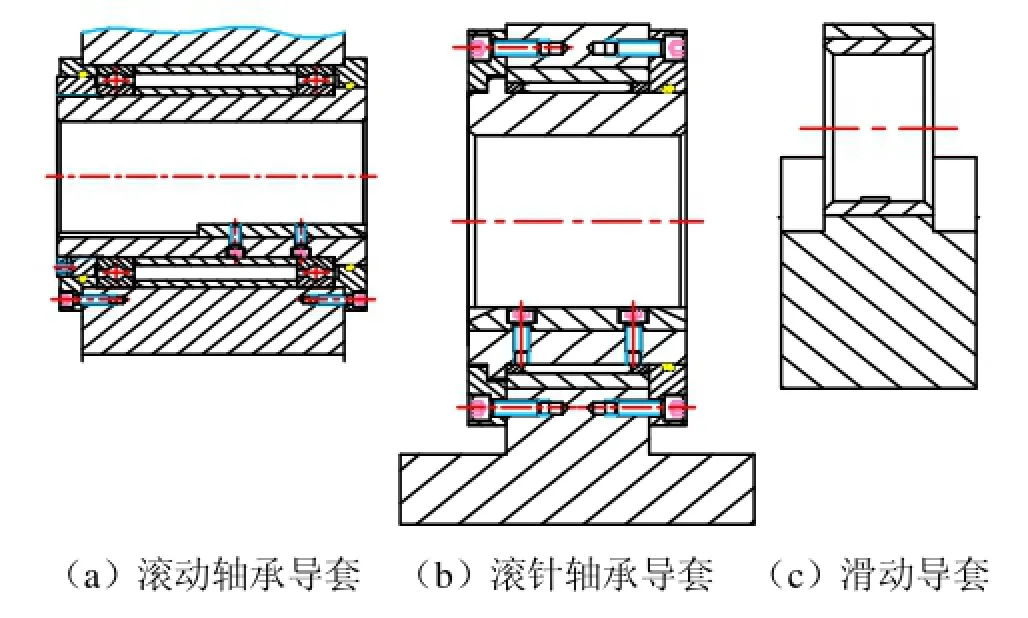

4.2导向装置的结构

1)滚动轴承导套

其结构如图4(a)所示。工件两端距离长、空间大,各设置1个主导向装置,采用滚动导向结构,由2个角接触球轴承和旋转导套组成。特点是导向精度和切削速度高,能承受径向和轴向负荷。

2)滚针轴承导套

其结构见图4(b)。曲轴孔中间内腔中设置2个滚针轴承结构的导套,受工件内腔空间限制无法安装角接触球轴承。为减小外形尺寸采用滚针轴承,由滚针、保持架、固定衬套和旋转导套组成。

3)滑动导套

其结构如图4(c)所示。工件凸轮轴孔处内腔空间狭小,2个中间导向机构无法用滚动和滚针导向机构。采用外形尺寸小的滑动导向,由旋转导套和固定导套座组成。导套回转速度小于上述2种导向,需要配有良好的润滑。

图4 导向装置

4.3导向精度的误差分析

1)导套的跳动误差

导向装置的上述3种结构中,因轴承和运动副配合存在间隙,导套在旋转运动中产生径向跳动和轴向窜动,造成镗刀杆轴线发生漂移。镗孔时由于承载区在孔上的位置变化与刀尖回转运动不同步,会降低工件的加工质量。

2)同轴度和位置度误差

双面导向从一面加工同轴线的7个单孔。镗孔轴线的误差由两端和中间4个导套轴线的同轴度误差,以及刀具旋转轴线在镗刀杆和导套的间隙所产生的几何偏移共同组成。导套的位置度误差就是导套轴线对夹具定位面和2个定位销d的位置误差,是由导套座零件在夹具体上安装位置的误差形成。

夹具设计上要求同一轴线上4个导套分别对两端导套公共轴线的同轴度在0.01 mm内,同一轴线上4个导套的旋转跳动在0.005 mm内,镗刀杆与导套的间隙为0.01~0.015 mm。

4.4定位机构和定位误差

1)定位机构

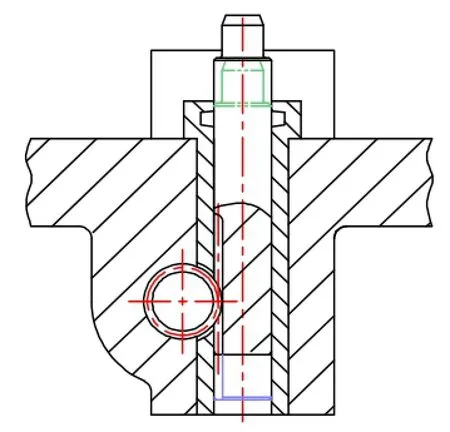

缸体的定位基准是底平面和底面上2个工艺定位孔,夹具采用一平面和2组齿轮齿条式可活动伸缩定位圆销和菱销,平面限制3个自由度,圆销限制2个移动自由度,菱销限制1个转动自由度,见图5。为消除定位销和基准孔的间隙,设置了2个侧向推靠机构,夹具还设置了粗定位让刀机构。

2)定位误差分析

定位误差有2个定位销与工件定位基准孔的配合间隙产生的几何偏移,以及定位面的平面度误差造成的定位误差。伸缩活动定位圆销和菱销与固定衬套采用单配,间隙小于0.005 mm。

图5 活动定位销

4.5夹紧机构

夹具采用2组回转式浮动夹紧机构。夹紧力的作用方向垂直向下、4个夹紧作用点位于缸体顶面,浮动压块与工件接触处用铜制材料保护工件顶面不被压坏。为保证夹紧力,一致采用扭力扳手夹紧操作,见图6。从操作方便角度考虑也可用液压夹紧,通过夹紧座内腔中的2个油缸顶起压板进行夹紧,夹紧力大小通过液压系统可以调整。

图6 夹具简图

4.6润滑机构

精镗加工的切削速度高,导向装置的导套也在高转速下同步旋转,因此导向装置需要有良好的润滑,以避免导套高速旋转发热产生变形咬死。夹具润滑机构采用手动润滑泵通过铜管、分油器把润滑油输送到导向装置的内腔,保证运动副有充分良好的润滑。

5 夹具制造中精度的保证

根据上述对影响夹具精度因素的分析,要保证夹具的精度必须要在制造中保证导套的旋转跳动精度、导套轴线的同轴度和导套轴线对定位面定位销基准的位置度精度。

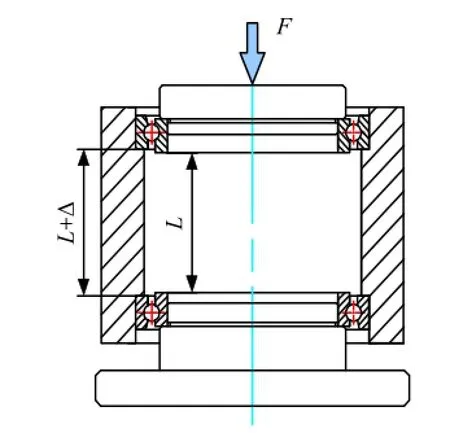

5.1导套的旋转跳动精度

1)提高滚动轴承导套的回转精度

滚动轴承间隙对镗刀杆回转精度有很大的影响,轴承有间隙时镗刀杆轴线会发生漂移,造成加工孔产生相应的误差,因此需要对轴承进行预紧,消除间隙提高接触刚性。夹具上2根镗刀杆的两端导套均采用成对角接触球轴承,轴承是通过其内外圈产生相对位移来实现轴承调整预紧的。具体是在两轴承之间的内圈和外圈之间放厚度不同的2个隔套,隔套的厚度差可以用如图7所示的方法测量出。

图7 轴承预紧测量

2)消除轴承外圆与导套座配合间隙

为消除角接触球轴承外圆与导向座孔的配合间隙,根据实测轴承外圆尺寸后,确定导向座孔的精镗尺寸,既方便装配又保证消除配合间隙。

5.2用修配法提高滚针轴承导套的回转精度

曲轴孔2个中间导向采用滚针轴承结构,导套装置的同轴度要求0.01 mm,导套部件的回转跳动精度小于0.005 mm,按尺寸链分析固定衬套、滚针、导套各组成环零件的精度需远小于0.005 mm,加工设备无法保证。为解决这个问题,装配时采用修配法,即固定衬套内孔与滚针外圆按经济精度制造,把导套外圆作为修配环来加工。即实测衬套孔和滚针外圆的实际尺寸,再计算导套外圆的实际尺寸来加工制造,既保证了精度又降低了成本。

5.3保证导套轴线同轴度和位置精度的工艺措施

1)导套座装配的粗定位

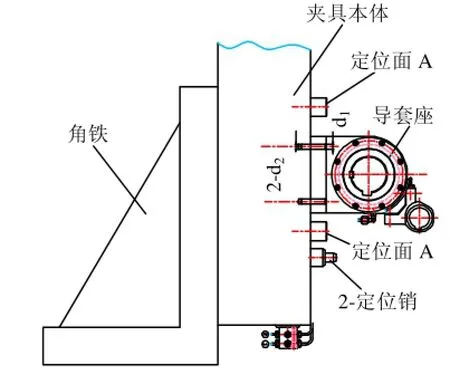

夹具设计要求同一轴线上4个导套轴心线分别对两端导套孔公共轴线的同轴度在0.01 mm内,两端导套孔公共轴线对夹具定位基准面A和2个基准孔d的位置精度为0.03 mm。如在夹具本体上先加工好连接螺孔安装导套座,则各同一轴线上各导套的同轴度和位置精度误差大,且很难调整。为使装配方便,工艺上采用以导套孔轴线为基准加工导套座上2个定位孔d1,孔距公差为±0.015 mm,在夹具本体A平面上,根据夹具2个定位销d为坐标基准确定镗刀杆中心位置,计算并加工出各导向座2个定位孔d1在夹具定位面A上相对应的2个定位孔d2,孔距公差为±0.015 mm。用定位销d1和d2定位安装各导套座,可保证导套座在夹具本体上的粗定位。

2)导套座装配的精定位

由于2组导向孔的同轴度要求为0.01 mm,根据夹具单件生产的特点,在装配时采用修配调整法来保证同轴度要求:(1)在导套座粗定位的基础上,夹具高度方向可通过修刮导套座底面的方法来加以保证;(2)在夹具宽度方向上,可通过在测量平板上搭角铁进行精密测量,调整导套座,或在精密镗床上测量,调整导套座的位置,通过精密调整导套座位置来保证夹具上2组曲轴孔和凸轮轴孔导套轴线的同轴度达到0.01mm,如图8所示。

图8 导套座装配示意图

6 结论

缸体镗夹具设计制造完成后经检验部门检测,精度达到夹具设计图纸的要求。交付使用之后,实际加工出的缸体曲轴孔和凸轮轴孔同轴度、位置精度等满足工艺和产品图纸的技术要求。该镗夹具的设计制造实现了用低成本的工艺方法满足缸体曲轴孔和凸轮轴孔高精度的加工要求。

Machining of Crankshaft and Camshaft Bores

Cheng Quan

(Shanghai Diesel Engine Co.,Ltd.,Shanghai 200438,China)

The process of machining the crankshaft and camshaft bores of an engine was analyzedaccording to their structure features,technical requirements and production conditions.The key issue was how to design and manufacture the boring tools and fixtures that can attain the required precisions of the bores.Optimal design and proper processing were made for making the boring fixture that can ensure the quality of the crankshaft and camshaft bores.

crankshaft bore,camshaft bore,boring,fixture

10.3969/j.issn.1671-0614.2014.04.010

来稿日期:2014-07-29

程权(1964-),男,高级工程师,主要研究方向为工装技术。