基于改善活动的人力资源管理办法

(邯郸职业技术学院机电系,邯郸056001)

基于改善活动的人力资源管理办法

张庆良

(邯郸职业技术学院机电系,邯郸056001)

总结改善活动的规则:给员工以有价值的工作;保持组织内的交流通道公开。提出改善活动框架,界定人力操作的3个类别:纯粹浪费、无附加值操作和增加附加值操作。通过具体实例分析减少人力资源的具体步骤,归纳人力操作改善的3条规则。论证机械改善的原因与实施方法,评价工作改善和尊重人性的作用和意义。

改善操作人力资源人性

1 前言

制造系统通过提高劳动生产率来降低生产成本。但是,与其他系统不同的是,它不应以员工失去尊严来达到目标。有学者指出,伴随着亨利·福特提出的传送带系统,提高劳动生产率经常伴随着对员工个体要求的提高。提高劳动生产率,即为在减少人力资源的同时保持现有制造水平,或者现有员工制造更多产品[1]。从传统上来说,任何上述选择均包含着不可接受的人的牺牲,即对待员工的非人性化方式[2]。然而,通过质量管理小组发起的积极向上改善活动可解决劳动生产率与尊重人性之间的冲突。

2 改善活动规则与框架

改善活动可以是多种多样的:将人力操作精细化以消除无效劳动[3],引入或改善机械以避免人力资源浪费,提高使用材料和供应品的经济性。在进行工作改善时,通过遵循下列规则来保证尊重人性。

规则1,给员工以有价值的工作。有时人们认为减少人力资源就是强迫员工高强度工作。然而,这种批评是对工作改善本质的误解,并未考虑工作使用的程序是否有错这个因素。当车间内操作得以改善后,每个员工都能理解消除浪费操作不会导致高强度工作。相反的是,改善的目标在于增加由同样数量员工执行的增加附加值操作数目。例如,修整线上的员工必须走动5到6步拾起零件,又如,在每个循环内爬进爬出汽车几次。工作改善目的是消除这些浪费动作消耗的时间,取而代之以有附加值操作,进而减少全部标准操作时间并减少员工数量。尊重人性通过消除浪费操作,只让员工从事有意义、有效操作而实现。如果员工感觉工作重要、有意义,那么他的士气会很高;如果他认为自己的时间浪费于无意义的工作中,那么他的士气受到损害,其工作也做不好。

规则2,保持组织内交流渠道的公开和畅通。推进工作改善的方法很重要,简单的诸如“减少员工数量”或“改善进程”的命令无助于解决问题。每个生产车间都会有自己的问题,员工通常都有解决问题的兴趣。例如,员工可能会抱怨,他的工作站拥挤,很难进行操作,或者他的机床调整困难并且漏油。问题发生后,有时员工可能会自己试图去解决,有时他会失败,尤其是当解决方法要求重新设计机床或改造机床时更是如此。当员工向其主管反映这些问题后,如果主管未加注意或者维修人员未及时处置这些问题,员工就会抱怨,并会对管理层有抵触情绪。如果主管能够迅速有效地做出回应,员工就会信任主管,并感觉到在改善车间生产管理方面,主管承担了更积极的角色。这种信任关系对于推进改善极其重要,也只有通过这些渠道才能解决问题。为了能够形成这样的关系,必须要很好建立正式的沟通渠道,从基层员工到车间主管,以至于总经理,并且要保持开放。如果主管尊重车间普通员工提出的意见和建议,与员工共同推进改善活动,那么工厂内的每位员工都有士气,并能够意识到自己在改善活动中所担任的角色。没有人会感到被轻视,每个员工都会感到他的工作是自己生活的重要部分。

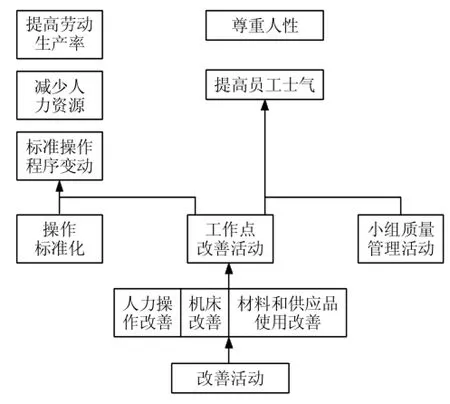

改善活动可促进劳动生产率改善。图1表明了改善活动、质量管理和增加劳动生产率、尊重人性的关系。

图1 改善活动框架

3 人力操作改善

如同建议系统一样,所有类型的改善活动均通过小组活动形式实现。任何一个工厂,所有的人力操作可以划分为3个类别:纯粹浪费、无附加值操作和增加附加值操作。

(1)纯粹浪费,这是应当完全消除的非必要活动。例如,等待时间,堆放中间品,将中间品从机床取下放入存储区,再将中间品从存储区移到下个机床的双重搬运。

(2)无附加值操作,也就是基本上为浪费的操作,但在当前操作程序下为必要操作。例如,长距离走动以取用零件,把包装箱打开,将工具从一只手换到另一只手。为消除这些操作,有必要变动生产线布局,或要求供应商送货时不用包装,而这些在目前不大现实。

(3)增加附加值操作,通过施加人力劳动的过程操作以增加原材料或半成品的价值。例如,总成件组装,原材料铸造,齿轮热处理,车身涂装等。

同时在所有工厂内也能发现补救操作,修复或移动缺陷产品、工具或设备。工厂内的许多操作仅仅是增加成本,增加附加值操作只是全部操作的一小部分。通过提高增加附加值操作的比例,每个产品所需人力可以减少,进而可减少每个工作场所的员工数量。首先是消除纯粹的浪费,然后是在不产生不合理成本条件下,尽可能消除无附加值操作,最后是检查增加附加值操作,通过引进自动机械来取代现在的手工操作,看能否增加其在全部制造操作中的比例。

4 减少人力资源

在组合U型生产线上进行改善,减少员工数量的步骤为:消除浪费操作,重新分配操作和减少人力资源,这3步是个循环。消除纯粹浪费操作立刻导致工作场所内员工之间的操作重新分配,进而导致人工的部分减少。在生产线上开展可能的改善活动之前,可以重复上述3步几次。

减少人工数量的第一步是确定每个员工的等待时间,然后修正标准操作程序来消除等待时间。等待时间经常隐藏于过量制造之中而不会暴露出来,结果则认为占用员工大量等待时间的移动和堆放库存的活动是工作的一部分。应将这种行动分类为过量制造浪费。

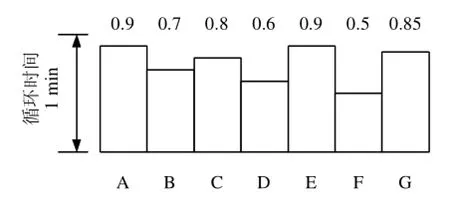

以下案例可说明消除等待时间、重新分配操作是如何导致人力资源减少。A~G的7名员工,在同一场所工作。通过将循环时间减去每位员工的标准操作时间,可以确定每位员工在每个循环内的等待时间。例如,每件产品循环时间为1 mn,分配给员工A的标准操作时间为0.9 min,则他会有0.1 min等待时间。大部分情况下,每位员工的等待时间不同,如图2所示。

图2 每位员工等待时间

为了消除等待时间,员工B的部分操作必须转移给员工A,员工C的部分操作转移给员工B,以此类推进行重新分配操作,将员工A~G的等待时间消除。重新分配操作后,员工G可以调离,员工F的工作已经大部分消除,如图3所示。

图3 员工间重新分配操作

当在员工间重新分配操作、人力操作改善、补偿制造水平变化时,应当遵循下列3条规则。

(1)规则1,测量等待时间时,员工在完成分派给其操作后,应该站在那里什么也不做。例如,对员工B,在0.7 min分钟完成自己的工作后,他就应该站在工作点,什么也不做,直到循环时间里的0.3分钟过去。应用这种方式,每个人都能看到他是闲着的。此时如果再给他几项工作时,抵触会更少一些。

(2)规则2,减少员工数量时,首先应使最佳员工离去。如果要求呆板的或技能不佳的员工离去,他会抵制,并且他的情绪会受到影响,他可能永远都不会将自己发展成为熟练工。与此相比,优秀员工更愿意离开,因为他有自信心,他更欢迎在工厂内学做其他工作。

(3)规则3,对于员工F的0.75 min的等待时间,不应在生产线上工作的A-F间平均分配。如果这样做的话,浪费时间又简单地重新隐藏起来,因为每个员工又可以放慢速度来适应各自的等待时间份额。而且如果A-F的标准作业时间成为0.875分钟后再次修正标准操作程序时,会遭到抵触。相反,现在应该回到第1步,检查生产线上能否进一步提高以消除留给员工F的部分操作。

在执行上述3条规则时,必须检查所有3种类型的人力操作。因为引进自动机床后,可能会忽略增加附加值操作。在此阶段,由于仅仅有0.25分钟的人力操作时间需要消除,因而应当选择低成本的改善方式,包括:将零件供应靠近员工或引入滑道以缩短员工行走距离;如果员工每次只需要少量零件,则在他旁边放置较小托盘;重新设计工具以消除员工将工具从一只手换到另一只手的浪费动作;将工具手柄朝上挂到支架上以便拿取;引入简单工具以使操作流线化;当员工操作多台机床时,将开关按钮置于2台机床之间,这样当员工从一台机床走向另一台机床时即可按下开关。

通过上述提到的一种或多种方式,有可能消除仍然留给员工F的0.25 mn操作时间,之后可将其从生产线上调离。在上述案例中,从7名员工中减去2名员工是可能的。通过检查生产线是否有先前忽略的浪费操作,试图消除没有增加附加值的操作。自此之后,如果再进行生产线改善,将会很难。从实质上讲,有价值的改善可以暂时保留,直到环境发生变化时再考虑实施:例如由于销售或车型变更使得改变循环时间或重新设计工作场所成为可能。

5 改善机械

很多制造过程中存在2种改善行为:改善人力操作,改善机械。第1种改善包含了定义标准操作,在员工中重新分配操作,重新放置存储的零件和半成品等;第2种改善包含了引进诸如机器人和自动化机床。

在对机械进行改善前,首先要进行人力资源改善,因为从性价比角度上看,机床改善可能不值得。任何改善的目的在于减少员工数量,如果同样目的可通过改善人力操作来实现,采用机床改善计划时就不值得考虑。如需要,人力操作所做的变化还可以改回去,而机械上所做的变化则无法退回去。因此,如果机械改善最终失败,则机床改善全部是损失。与此相比,人力操作改善上的成本则至少部分可以回收过来。

人力操作进行改善之前的机械改善经常会失败,自动机床在操作上是柔性的,只有将所有人的操作标准化之后,自动机床才可成功地集成于生产线之上。否则对产品的不合适处置和机床的不当操作可能会导致大量缺陷品和机床自身的频繁损坏。例如,在自动冲孔过程,不当类型的材料放入到机床里面后,模具可能永久损坏,机床也可能永久损坏。结果则为有必要再给机床派个监测者,那么自动冲孔机床作为节省人力的价值会大打折扣。

自主化是改善机械,减少人力资源数量的有效方法。在推广自主化时,应当考虑下面2个问题。首先,即使引入自动机床后可以减少人力需求0.9人,那么生产线上也不可能减少员工,除非是余下的0.1人(这通常是机床的看护者)也能被消除。结果则为,引入自动机床只起到增加制造成本,进而增加产品的成本。换个角度来看,制造产品所需工时的减少,不同于员工数量的减少,只有员工数量减少才能降低制造成本。其次,自主化对于某工作场所必须使用确定数量的员工情况下效果并不理想。例如,自主化取代了人力操作,但还是需要一定数量的员工来协助从事无法自主化的操作。结果则为,无论产品产量如何,操作机床时总是需要同样数量的员工。对任何组织而言,这都是不理想现象。

无论上述那种情况,事实上自主化的引入限制了减少需求员工数量的能力。而在生产上总是有必要去削减员工数量,尤其当需求下降时更是如此。那么如何解决这个问题?在引入自主化并加以保持自主化时,如何实现员工数量的柔性化?

可以得出这样的结论,只有当有强烈需求时才引入自动机床,而非是在受到质疑的人力操作可以被机床取代时被动引入。机床上的各个工作站之间应该尽可能接近,特别是对占用区域很大的机床、起传递作用的机床而言更应如此。在很多情况下,工作站距离很远,每个员工在每个循环中在机床上的操作时间很零碎,结果则为,当需要减少人力资源时,无法将零碎工时的人力操作组成整体式操作。

6 结论

讨论了改善活动规则与框架,划分了人力操作的3个类别,针对增加附加值操作,给出了具体的减少人力资源的方法、步骤,分析了改善机械的利弊。

1赵伟,刘晓冰,许登峰.制造生产模式的转变和敏捷制造[J].工业工程,1999,2(3):13-17.

2陈盛千.流水线作业员工的人性化管理[J].现代企业,2009(8):16-17.

3史伟,魏晓平.基于精细化管理的我国物流企业人力资源管理研究[J].物流科技,2009(12):112-114.

参考文献

1王启航、王永红、苏庆运涛.现代车用柴油机实用技术[M].大连:大连理工大学出版社,2012.

2王启航,王永红,王华伟等.CA498型柴油机达欧Ⅲ排放的试验研究[J].车用发动机.2006(4):19~21.

3王启航,侯方,韩祖豪等.CA4DC2-10E4皮卡国Ⅳ排放样车的开发.柴油机设计与制,2012(4)

4王启航,韩祖豪,陈然等.匹配皮卡车型的半电控VE泵柴油机的开发.柴油机.2012(3).

Human Resources Management Based onⅠmprovement Activities

Zhang Qingliang

(Mechatronics Department,Handan Polytechnic College,Handan 056001,China)

Rules of improvement activities were summarized including giving staff a meaningful job andkeeping the communication channel in the institution open.The implementation framework of improvement activities was provided.The human operation of three categories was defined:pure waste,no added value and value added operation.The specific steps to reduce human resources were analyzed through concrete examples.Three principles of improving human actions were summarized.The reasons for and implementation of equipment improvement were demonstrated.The work improvement and the function and significance of respect for human nature were evaluated.

improvement,operation,human resources,humanity

10.3969/j.issn.1671-0614.2014.04.014

来稿日期:2014-09-24

张庆良(1972-),男,硕士研究生,讲师,主要研究方向为车辆工程教学与实训。

——国外课堂互动等待时间研究的现状与启示