某汽油机凸轮型线优化研究

(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

某汽油机凸轮型线优化研究

李东辉,高宏伟,张德胜

(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

建立车用高速汽油机性能仿真模型,建立配气机构运动学和动力学仿真模型。通过优化型线的升程及包角使其在满足动力性的前提下,实现凸轮轴材料由合金钢改为铸铁,最终达到降低成本的目的。

汽油机凸轮型线接触应力性能

1 前言

配气机构是发动机的重要组成部分。良好的配气机构应具有进气充分、排气彻底、泵气损失小、配气正时准确、工作运行平稳、振动和噪声小等特点。为此,针对某汽油机在达到动力性的前提下,为降低开发成本,将凸轮轴材料由合金钢改为铸铁,但试验过程中发现凸轮轴桃尖磨损严重,试图通过优化凸轮型线解决磨损问题。

2 发动机技术参数及模型标定

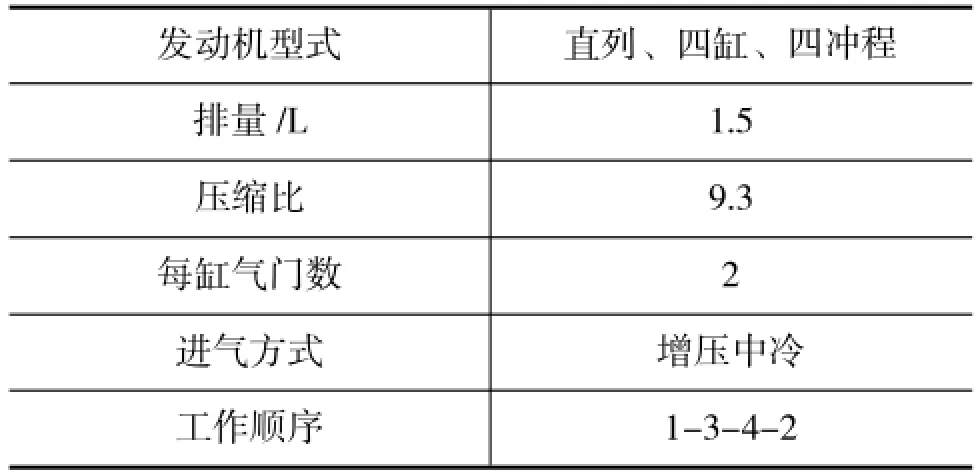

该发动机为一款直列、四缸、四冲程、涡轮增压汽油机,其主要技术参数参见表1所示。

利用AⅤL_boost软件对汽油机的外特性工况进行模拟计算。首先,依据发动机的物理参数及实际的布置情况,建立一维仿真模型,如图1所示。其次,依据台架试验数据进行排气背压、各测点的压力、温度、空气流量及缸内传热的校核。最终,实现扭矩、功率与试验值一致,如图2所示。为后期验证不同型线对外特性影响,提供基准。

模拟计算结果与试验数据相比,误差均在4%以内。模型标定成功,可进行后期的优化工作。

表1 发动机主要技术参数

3 凸轮型线优化

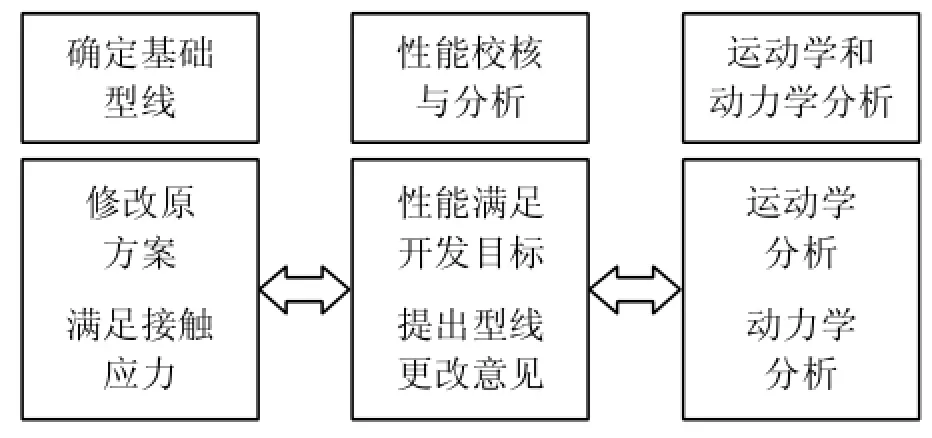

3.1凸轮型线优化流程及说明

首先,对原气门升程曲线的最大升程和包角进行调整,确定2个极限情况:(1)气门升程最大值不变,增加包角;(2)工作包角不变,降低气门升程;其次,对2个极限情况进行性能分析,探索合适的气门升程曲线,既能满足性能指标也能满足接触应力的要求;再次,进行动力学、运动学验证分析。凸轮型线优化流程见图3。

图1 一维仿真模型

图2 模型标定结果

3.2凸轮型线优化结果及分析

由于凸轮轴材料由合金钢改为铸铁导致原来的型线接触应力大于许用接触应力950 MPa,导致凸轮轴磨损严重。

为此对原气门升程曲线的包角、升程进行了极限的调整,确定了低升程型线与大包角型线2个极限方案,使其接触应力小于许用应力950 MPa。2极限方案与原方案型线对比结果见图4。

图3 凸轮型线优化流程图

图4 2个极限方案与原方案型线对比

通过对2个极限方案的性能分析发现,低升程方案较原方案额定功率降低5%,1 000 r/min时扭矩升高0.5%;大包角方案较原方案额定功率降低8%,1 000 r/min时扭矩则降低9%,且整个转速的性能均有所恶化。2个极限方案与原方案型线性能对比结果见图5。

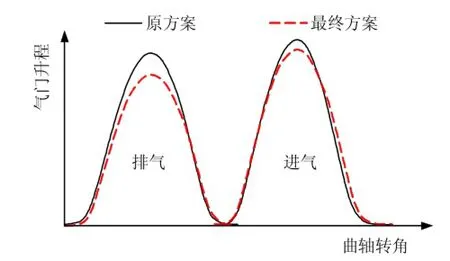

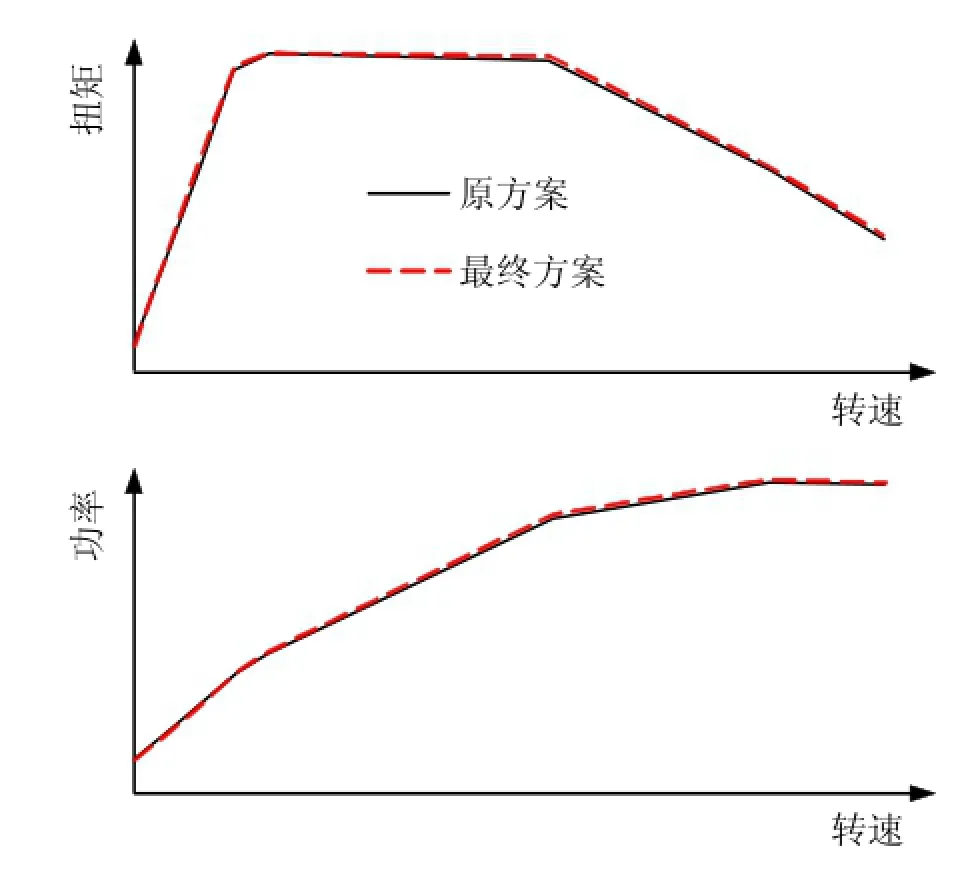

通过2个极限方案与原方案型线性能对比发现,如果进排气最大升程同时降低1~1.5 mm,中低转速性能变化不大,但高速性能变化明显。如果进排气包角同时增大19°~40°时,整个转速的性能变化明显且呈降低趋势。为此以这2个极限方案的包角、升程为边界,对原方案的包角、升程同时改变。最终确定的型线满足发动机动力性指标,机构运转良好、气门落座平稳,同时凸轮轴与从动件接触应力小于许用限值,可降低磨损程度,在许用范围内。最终型线与原方案型线对比结果见图6。最终型线与原方案型线性能对比可知两者低速、中速、高速性能基本一致,满足开发目标。最终型线方案与原方案型线性能对比结果见图7。

图5 2个极限方案与原方案性能对比

图6 最终型线与原方案凸轮型线对比

图7 最终型线与原方案型线性能对比

4 试验验证

对该增压汽油机凸轮型线优化后的性能对比研究表明,优化后汽油机功率、转矩、燃油消耗率和涡前排温在整个转速工况下相对原机变化不大。凸轮轴桃尖磨损明显改善。图8为凸轮型线优化后的汽油机扭矩、功率曲线图,图9为优化前后的凸轮桃尖磨损情况对比图。

图8 优化前后发动机外特性曲线对比

图9 优化前后凸轮磨损情况对比

5 结论

(1)通过只更改凸轮型线即增大型线的包角、降低型线的升程,均可降低凸轮轴与从动件接触应力,从而改善凸轮轴桃尖的磨损情况。

(2)通过对型线的优化发现,包角、升程对性能均有影响,但包角对性能的影响比升程大。

Research on Optimization of Cam Contour for a Gasoline Engine

A performance simulation model of high-speed gasoline engine,a kinematics simulation model and a dynamics simulation model were created.Through optimization of the intake and exhaust cam contours,change of camshaft material from steel to cast iron was achieved while satisfying the original power performance,with which engine cost reduction was attained.

gasoline engine,cam contour,contact stress,performance

10.3969/j.issn.1671-0614.2014.04.005

来稿日期:2013-10-07

李东辉(1988-),男,学士,主要研究方向为发动机仿真分析。

Li Donghui,Gao Hongwei,Zhang Desheng

(1.Technical Center,Great Wall Motor Company Limited,Baoding 071000,China; 2.Hebei Automobile Engineering Technology&Research Center,Baoding 071000,China)