某汽油机发电机螺栓断裂问题研究

(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

某汽油机发电机螺栓断裂问题研究

张振兴,张德胜,关莹,申景倩,张虎

(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

针对发动机台架试验过程中出现的发电机螺栓断裂问题,间接的通过对整个系统的模态及强度进行仿真及方案优化,解决螺栓断裂问题,同时提升系统的安全性与可靠性,从而避免了对复杂的甚至无法仿真的螺栓本身的强度进行分析,使得螺栓断裂问题的仿真变的简单而容易操作。仿真计算模型在经过基于试验数据的标定之后,更加接近于实际模型,易于螺栓断裂时的问题的重现。经过多次方案策划与仿真分析,得到的样件在进行可靠性试验时没有再次发生断裂问题。

螺栓断裂模态强度

1 前言

在发动机开发和使用过程中,螺栓断裂是经常会遇到的问题,其断裂原因十分复杂。由于螺栓的仿真分析非常困难,一方面受到螺栓本身的形状影响,另一方面对于螺栓的接触处理及螺栓预紧力的施加对螺栓的影响在仿真时不容易甚至无法处理。本文介绍一种间接处理类似问题的方法,避免了对螺栓的分析,解决了螺栓断裂问题的同时,也将整个系统结构进行了优化。

2 试验故障描述

某汽油机在进行600 h交变负荷试验中,发动机运行到566 h时,发电机端盖连接螺栓断裂。供应商将发电机端盖连接螺栓由M5更改为M6,再次进行试验,螺栓仍然断裂,同时发电机支架也断裂,改善效果不明显。故障情况如图1。

图1 螺栓及支架断裂

3 模态及振动加速度试验描述

针对此问题,对该发电机及周边部件进行模态试验及振动加速度试验。试验结果显示,此系统的固有频率在210 Hz附近,在2 630 r/min附近存在较大的振动加速度。而且断裂螺栓两端位置的加速度差异较大,结果如图2。图中点12和点16为在螺栓断裂处安装传感器的位置。

该汽油机为直列四缸发动机,标定转速为5 500 r/min,故其主谐次为2、4、6……,即发动机的2谐次频率为183.33Hz。图3为该汽油机的前端附件支架布置图。由测试数据可得,此发电机系统模态安全系数为210/183.33=1.145,小于一般的经验值1.4,存在共振风险,需要对此系统进行频率优化。

图2 振动加速度试验结果

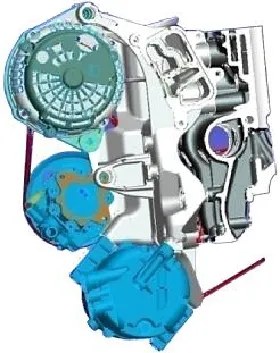

图3 附件支架布置

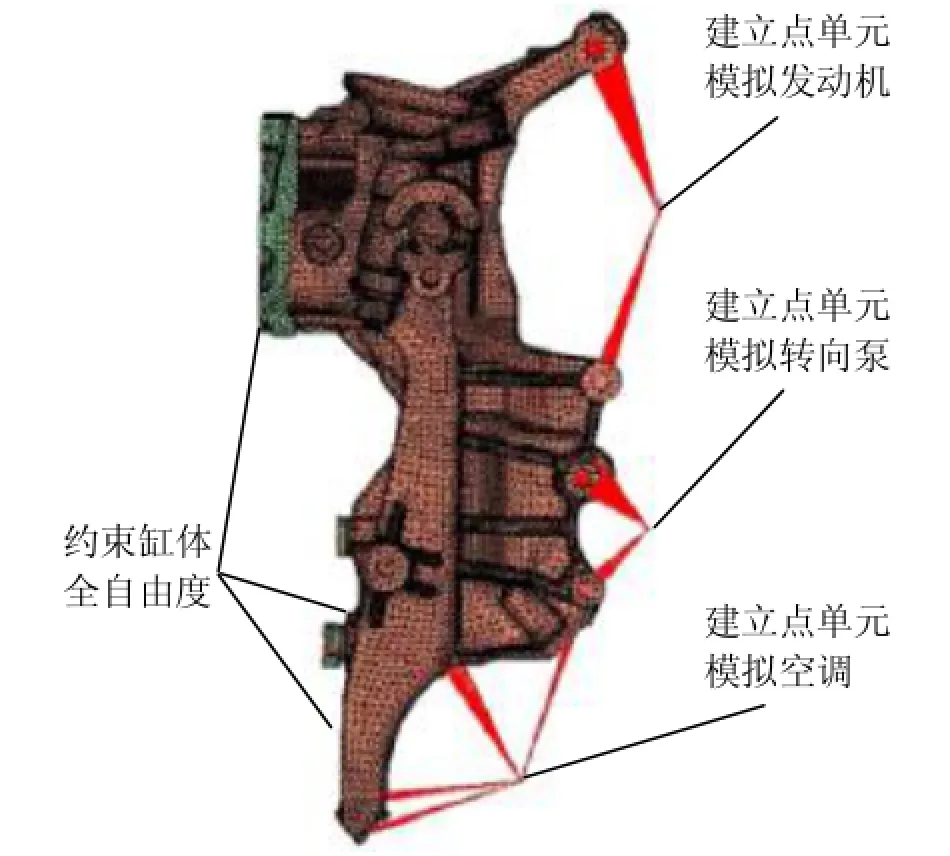

对于此类不能提供准确附件CAD数模的系统,一般的处理是将附件看作质量点,与支架刚性连接,计算其频率及模态。在前期设计的仿真分析就采用了这种方法。计算得到的1阶和2阶频率分别为257.77 Hz和352.27 Hz,而实测一阶频率为210 Hz,仿真结果与试验结果不一致。模型如图4,结果如图5。反映出此建模方法不适于此系统,原因是此系统的附件较多,占据模型的比例很大,若将其视作质量点,由于质量点在仿真中是不可变形的刚性联接于支架上,使得整个系统的刚度明显加大,仿真结果与实际情况差别较大。

图4 支架仿真模型

图5 计算结果

鉴于此,需重新建立模型,并进行标定。创建的新模型是基于部分真实的CAD数模,原因是,其一,数模属于供应商的秘密,不会轻易对外公布;其二,附件的数模相对复杂。在经过对附件的材料属性、质量分布、转动惯量(由供应商提供)重新标定后,得到新的FEM模型,对其进行模态分析,得到结果显示,一阶频率198.28Hz,振型与实验一致,为发电机整体摆动。频率误差为(210-198)/210=5.7%,基本可以接受。仿真模型如图6,位移结果图7,应变能结果如图8,1阶和2阶频率分别为198.3 Hz和285.1 Hz。

图6 仿真模型

图7 模态结果——位移

图8 模态结果——应变能

4 基于仿真的结构优化

由于整个系统可以优化的零部件只有支架及发电机,发电机供应商提出的原则是只能优化外部,内部布置不可优化。我们先从支架开始优化。由标定模型的模态(振型)结果,我们可以找到发电机的振动方向,由应变能结果可以找到受力较大的位置,并据此对其进行优化。

在经过发电机厂家确认,支架生产工艺论证,经过5轮的优化与分析之后,最终确定了解决方案。首先将发电机的支撑方式由发电机三点对支架三点修改为发电机四点对支架四点,增加支撑,减小发电机断裂螺栓两端的加速度差值,增加系统的整体刚度[1]。其次,在编号为2的位置增加加强筋,提升刚度。对于编号为3的位置,我们认为加强筋的走向存在一定的问题,没有起到加强筋的作用,应该将其拉直,使其与发动机联接的搭子可以承受小的受力。修改好的支架如图9。

图9 修改后的支架

对改进的支架系统进行仿真计算,得到模态结果如图10和图11,改进计算1阶振型与原方案一致,频率升高至288.6 Hz,有较大幅度的提升,满足设计的要求。对支架强度进行校核,得到强度结果如图12,其最小疲劳安全系数为1.28,疲劳强度满足使用要求。

5 改进效果的试验验证

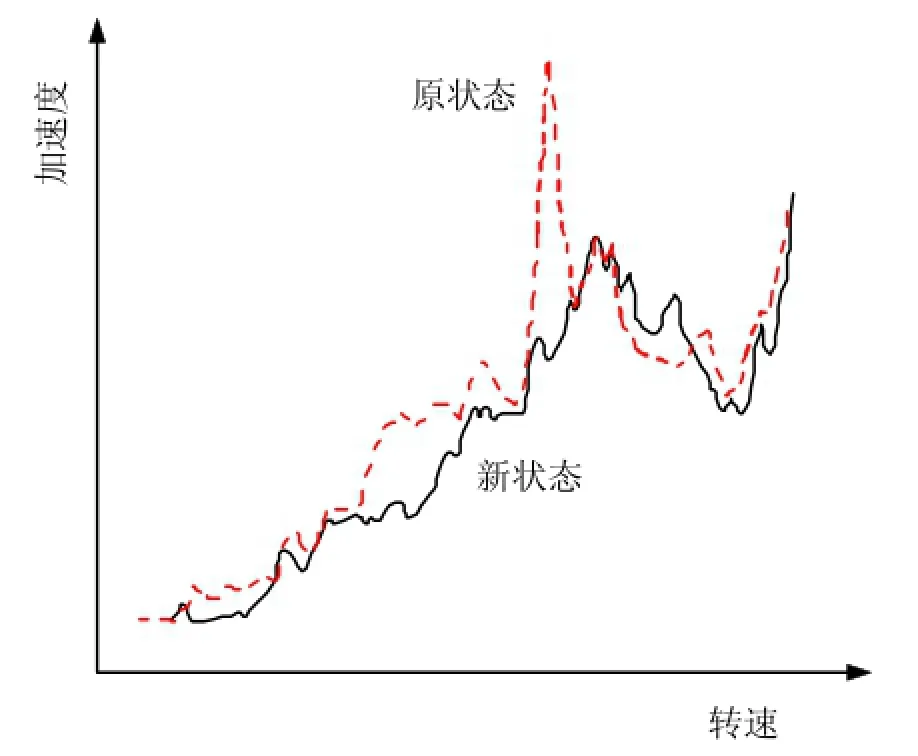

通过仿真计算和改进设计,得到了最终方案。对改进系统进行试验验证,得到加速度测试结果如图13,发电机螺栓(前期断裂位置)两端加速度测试结果如图14。系统固有频率在310 Hz左右,可以满足使用要求。

图10 模态结果——坎贝尔图

图11 模态结果——位移

图12 疲劳强度结果

测试结果显示,新状态系统加速度由8.7 g降到6.7 g,原发电机断裂螺栓位置的加速度差值在整个转速范围内明显降低,系统得到了很好的优化。新样件经过新一轮600 h可靠性试验后,未出现螺栓断裂问题,目前正在进行的800 h可靠性试验也未发现问题。

图13 加速度测试结果

图14 发电机螺栓断裂位置加速度测试结果

6 结论

我们针对发动机开发过程中出现的发电机螺栓断裂问题,结合试验所测得的数据,建立仿真模型,通过对发电机整个系统进行模态、频率计算,优化了发电机系统的结构,使之满足了发动机开发要求。

1刘延柱.振动力学[M].北京:高等教育出版社,1998.

Research of the Alternator Bolt Fracture of a Gasoline Engine

Zhang Zhenxing,Shen Jingqian,Guan Ying,Zhang Hu,Zhang Desheng

(1.Technical Center,Great Wall Motor Company Limited,Baoding 071000,China; 2.Hebei Automobile Engineering Technology&Research Center,Baoding 071000,China)

The article introduces an indirect method of solving the bolt fracture of a gasoline engine through analyzing and optimizing of frequency and mode of the alternator system and alternator bracket strength.Based on the model calibrated by measurement data,the method make the difficult simulation of bolt fracture trouble easy and such simulation can represent reality.After several design optimizations,the problem does not happen again during the reliability test.

bolt,Fracture,frequency,mode,strength

10.3969/j.issn.1671-0614.2014.04.007

来稿日期:2013-10-07

张振兴(1985-),男,学士,主要研究方向为结构分析方向。