井下泵送混凝土充填工艺配比参数试验研究

官在平,许文远,蔡桂生,周 磊

(1.湖北兴发化工集团股份有限公司,湖北 宜昌443000;2.北京矿冶研究总院,北京100160)

兴发集团兴隆磷矿年产矿石40万t,目前采用房柱法开采,随着开采时间的增长,井下形成大规模采空区,给矿山的安全生产带来巨大的隐患。同时,矿山采用房柱法进行开采时,留设的矿柱造成了较多的资源无法回收,对企业可持续发展及国家资源保障都造成巨大影响。

因此,为了提高矿石回采率,解决采空区安全隐患,确保回采安全、高效,矿山决定开展两步骤回采嗣后充填采矿法的试验研究。其中充填工艺及充填配比参数是整个试验研究工作的基础,为此根据确定的充填工艺开展了井下泵送充填工艺配比参数试验研究工作。

1 充填系统及工艺流程

兴隆磷矿采用井下移动式泵送充填系统进行矿柱胶结充填,其充填骨料为拦渣坝废石,废石在地表破碎成-10mm且具有连续级配的碎渣,胶结剂为PO 32.5普通硅酸盐水泥、充填用水为矿山生产用水。其工艺流程为:碎渣、水泥分别通过汽车托运至井下充填搅拌站储存。充填时,废渣通过铲车向JS750搅拌机受料斗中定量供料;水泥人工定量添加到受料斗中;充填料浆用水来自井下水仓,通过电动调节阀向搅拌机定量供水,各充填材料采用两台强制式搅拌机间歇式搅拌,搅拌均匀的废石充填料浆输送给混凝土泵受料斗,然后通过混凝土输送泵泵送至采场进行充填,其工艺流程见图1。整套系统设置各种监控仪表,以监控和调节充填料浆的实际流量和浓度等各种充填参数。系统充填能力>45m3/h,充填一班作业,每班8小时。

2 兴隆磷矿混凝土充填技术参数设计

混凝土充填料由固体物料、胶凝剂和水三部分材料组成。混凝土充填料的组成材料及其配比应满足混凝土充填料管道输送性能(稳定性、可塑性、流动性和流变性)和充填体强度性能的要求[1]。

图1 井下移动式泵送充填系统工艺流程图

2.1 可泵性输送的要求

混凝土充填料是近似于宾汉姆体的非牛顿流体,混凝土充填料管道输送的流动状态为结构柱塞流,管道输送对混凝土充填料在稳定性、可塑性、流动性和流变性等方面有较严格的要求[2]。具体包括四部分:①混凝土充填料必须具有抵抗离析的能力,在管道输送中不会产生沉淀、分层、离析,并在管道中静置短时间内能够被重新启动输送,即混凝土充填料应具有良好的稳定性;②混凝土充填料必须具有在克服屈服应力后产生非可逆变形的能力,在管道输送过程中混凝土充填料“柱塞”断面上颗粒不会产生错位,即混凝土充填料应具有良好的可塑性;③混凝土充填料在外加机械力或自重力的作用下,能够在管道中和采空区中顺利流动,即应具有良好的流动性;④混凝土充填料的结构应力及其在管道输送过程中的管流阻力要小,即应具有良好的流变性。

根据国内外矿山混凝土充填技术的研究成果及混凝土充填技术在矿山应用的实际经验,满足稳定性、可塑性、流动性、流变性要求和符合工业条件的混凝土充填料,其固体物料最大粒径与输送管道管径之比不能超过1∶5;固体物料中粒级尽量连续,并且含有一定比例的细骨料,且含量不宜小于15%;混凝土充填料的坍落度在150~250mm;混凝土充填料的分层度不宜大于20mm。

2.2 回采工艺对充填体强度的要求

矿山开采采用沿走向矿房矿柱两步回采嗣后充填采矿法,充填体的强度必须满足采矿工艺的要求。充填体所需强度是指回采相邻矿块时,能够具有一定的自立高度和暴露宽度并且处于稳定状态下胶结充填体应具有的最低强度。

胶结充填体强度设计应当基于充填体在采空区所起的力学作用来考虑。胶结充填体在采空区的力学作用大致分为两种:第一,支护不稳定的采场围岩特别是破碎的采场上盘及顶板;第二,胶结充填体在厚大矿体高阶段开采中主要起自立性人工矿柱的作用,其对围岩的支护作用居于次要地位。在许多情况下,往往要求胶结充填体同时起上述两种作用[3]。

兴隆磷矿胶结充填的力学作用是支护采场顶板,维护采场稳定性,确保采空区安全,避免地表塌陷。同时,胶结充填需要具有一定的自立性,减小采场跨度,确保采矿过程中的安全性。

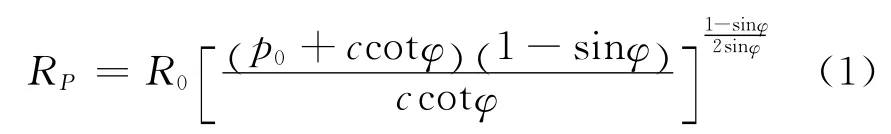

根据面积承载力理论,充填体承受的应力为它所承担的上覆岩层的自重,即上覆岩层作用在充填上的应力,上覆岩层指普氏拱内岩层。因此,要计算充填体应力,首先应根据充填体矿柱承载机理,确定深部回采免压拱塑性区范围内岩层的重量。根据普氏地压理论,塑性区的半径可表示为式(1)。

式中:Rp为塑性区半径;γ为岩体容重(N/m3),27440N/m3;Φ为内摩擦角,56.70;C为内聚力(MPa),9.6MPa;R0为盘区跨度(m),85m;H为矿体埋深(m),500m;P0为为开采深度的垂直自重应力;H为矿柱高度,4.5m。

由此计算得普氏塑性区半径为79m,免压拱内覆岩高度为H0=RP-h/2,可得等效覆岩高度为77m。上覆岩层作用在充填体矿柱上的应力计算见式(2)。

式中:δp为矿柱应力;γ:上覆岩层容重(N/m3);H0为等效覆岩高度(普氏拱内岩层),77m;B0为矿柱间隔宽度(m),6m;L0为矿柱间隔长度(m),0m;BP为矿柱宽度(m),7m;LP为矿柱长度(m),62m。

计算得充填体矿柱应力为3.9MPa,按1.2的安全系数考虑,充填体矿柱强度应达到4.6MPa。

3 充填料浆流动性及配比参数试验

3.1 原材料及要求

根据兴隆磷矿充填材料来源,兴隆磷矿充填骨料为-10mm废石(以下简称碎渣)组成,碎渣具有连续级配,是将拦渣坝废石通过混合破碎机一段破碎制备而成。为使试验材料与现场实际情况相符合,试验材料采用现场生产的实际废渣;试验胶凝材料采用实际充填所用的PO 32.5普通硅酸盐水泥、充填用水为矿山生产用水。

3.2 充填料坍落度试验

当混凝土充填输送浓度较低时,会出现料浆离析现象,会造成泵送输送困难以及充填体质量下降;而当输送浓度过高时,会增加输送阻力,增加了输送成本[4]。因此,实际充填中应根据料浆的流动性及和易性确定最佳的输送浓度,混凝土坍落度是综合反映其流动性、和易性的指标。通过初步实验观察发现,兴隆磷矿碎渣混凝土充填料浆,在浓度低于76%时,其和易性非常差,料浆分层离析现象严重,不宜采用泵压输送。因此,对高于76%的料浆进行坍落度试验,考察其流动性。

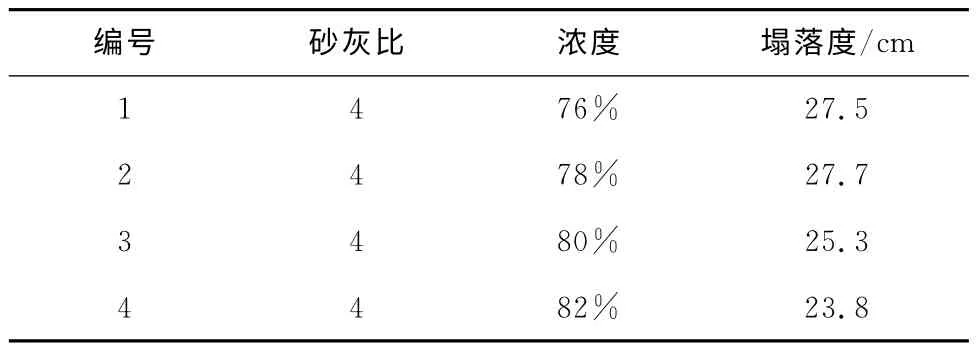

试验采用标准混凝土坍落度筒测定了灰砂比1∶4条件下,不同输送浓度的混凝土充填料浆坍落度,其测试结果见表1。

表1 碎渣混凝土充填料浆坍落度

根据混凝土泵送充填料的坍落度在150~250mm的要求,并通过试验观察,料浆浓度在78%以上时料浆和易性较好,且流动性较好能够满足泵压输送的要求。

3.3 充填料浆配比试验

根据矿山回采工艺要求充填体强度大于4.6MPa,因此,需要进行相应的强度配比试验确定其充填参数。结合坍落度试验结果,设计配比强度组分为:料浆浓度76%~82%、砂灰比4~10。其测试结果见表2。

表2 碎渣-水泥胶结充填体单轴抗压强度试验结果

通过试验结果来看,料浆浓度为82%,砂灰比为4时,其充填体强度大于4.6MPa,能够满足回采工艺的需求。因此,从充填体强度的角度讲,充填料浆浓度不宜低于82%、砂灰比不大于4。

4 结论

1)通过分析充填体力学作用原理,结合矿山回采工艺的特点,并经过模拟计算,得到其满足回采工艺所需的充填体强度应大于4.6 MPa。

2)根据混凝土泵送充填料的坍落度在150~250mm的要求,并通过试验观察,料浆浓度在78%以上时料浆和易性较好,且流动性较好能够满足泵压输送的要求。

3)充填料浆浓度为82%,砂灰比为4时,其充填体强度为6.4MPa,大于回采所需的4.6MPa,能够满足回采工艺的需求。

4)针对矿山所采用的充填骨料,根据强度配比试验结果,并综合充填料浆流动性特点,推荐充填参数为:采用-10mm且具有连续级配的碎渣作为充填骨料,采用泵送充填料浆时其充填浓度为82%、砂灰比为4为宜。

[1] 杨全文,胡廷正,张虹.粗骨料对泵送混凝土性能的影响[J].水利建设与管理,2010(9):72-76.

[2] 袁杰,张宝生,葛勇.混合骨料混凝土的力学性能研究[J].混凝土,2004(11):42-44.

[3] 王劼,郑怀昌,陈小平.充填采矿法胶结充填体力学作用分析[J].有色金属,2004,56(3):109-111.

[4] 王新民.深井矿山充填理论与技术[M].长沙:中南大学出版社,2005.