汽油直接喷射系统故障因素发生率求权与分析

柳炽伟,景玉军

(中山职业技术学院 机电工程系,广东 中山 528404)

缸内汽油直接喷射(Gasoline Direct Injection,简称GDI)结合进气增压技术的汽油发动机,以其更高的燃油效率、较低的排放在汽车上的使用日益增多,大有取代PFI发动机成为主流汽油机的趋势。燃油喷射位置与燃烧模式的改变,可带来燃油系统组成、结构和控制的变化。对于新技术产品,技术人员需要及时进行可靠性和故障诊断技术的研究,以促进其发展。当前,缸内直喷汽油机燃油喷射系统的故障统计数据收集困难,难以精确定量分析其可靠性。此外,相关故障诊断经验和技术总结的文献不多,按传统故障树诊断方法,自顶事件向下搜索故障起因时常因搜索策略不当导致效率低下。因此收集多位维修专家的经验,通过故障树分析,利用层次分析法(Analytic Hierarchy Process,简称AHP)将专家定性的经验合理量化,计算出缸内直喷汽油机燃油喷射系统各底层事件发生的概率并排序,对产品的优化改进、故障诊断专家系统研发及实际诊断效率的提升均有积极作用。

1 故障树分析

1.1 故障原因

典型的汽油直接喷射系统(以大众1.8 TSI车型BYJ发动机为例)与PFI系统相比,由于喷射压力的提高,需采用较高的燃油喷射压力,因此整个燃油系统以高压燃油泵为界分为低压系统和高压系统两部分。高压系统配置了凸轮轴驱动的高压燃油泵、燃油压力调节器、压力传感器、限压阀等装置,使高压油路压力值可在一定范围(35~120 bar)之内按需调节,同时喷油器的结构也相应作了改变,使系统对燃油品质和管道清洁性要求更高[1]。由此可见,缸内直喷燃油系统除了传统的PFI燃油系统常见低压燃油泵损坏、汽油过滤器堵塞、喷油器和相关传感器等故障原因外,还增加了高压燃油泵、高压限压阀、燃油压力调节器、油压传感器、电控相关线路故障等故障部位,而且电控单元与传感器的匹配、设定等维护技术问题均有增加[2]。

1.2 故障树的建立

故障树分析方法建立在对系统故障诊断的经验基础上,采用逆向推理, 将系统级的故障现象或指定进行逻辑分析的故障事件(顶事件) 与最基本的故障原因(底事件) 之间的内在的逻辑关系用逻辑符号表示出来,由上而下逐层分解,直到不能分解为止,即找出对应的底层故障原因,并形成树形的网络图[3]。

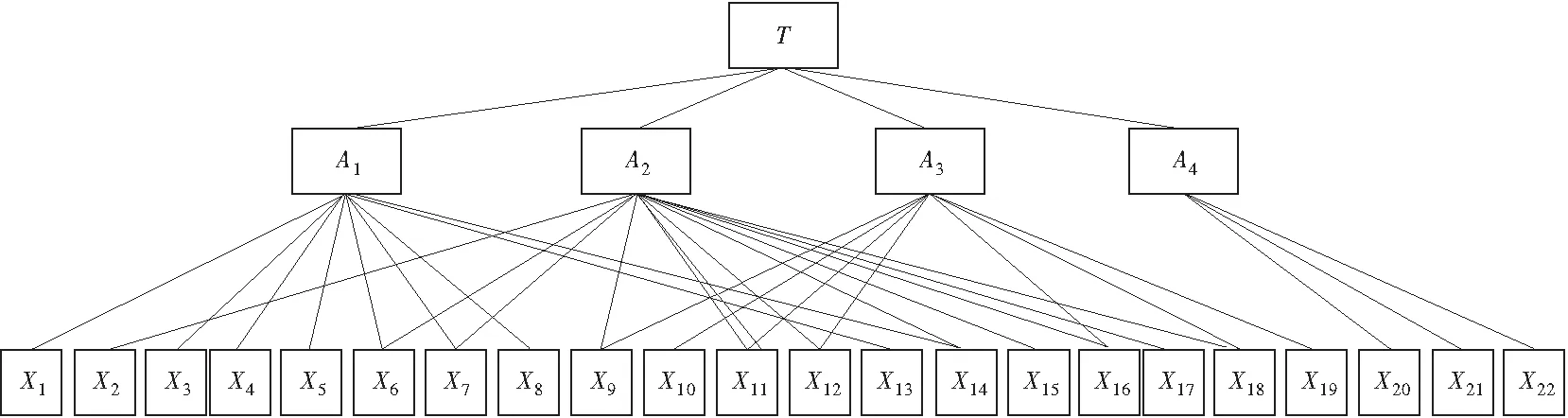

发动机燃油喷射系统不同部位的故障将会导致多种故障征兆,但随着发动机电控系统及其自诊断技术的进步,通过数据流分析等方法已能初步判定燃油系统主要失效形式。故障诊断的关键在于寻找其基本故障原因和部位,因此系统失效的原因可按故障树的诊断思维进行逻辑分析,建立缸内直喷汽油机燃油喷射系统失效的故障树,如图1。

T—GDI燃油喷射系统不良;A1—系统不喷油;A2—喷油量过少;A3—喷油量过多;A4—喷油模式异常;B1—喷油器无喷油脉冲;B2—系统无油压;B3—高压油路压力低;B4—喷油器喷油脉冲过短;B5—高压油路压力过高;B6—喷油器喷油脉冲过长;C1—燃油泵不工作;C2—低压油路流量不足;C3—高压油路压力过低;X1—喷油器损坏;X2—喷油器堵塞;X3—转速传感器及线路故障;X4—电源控制单元及线路故障;X5—发动机控制单元故障;X6—油路(含低压限压阀)泄漏;X7—汽油滤清器堵塞;X8—油箱无油(油表不准确);X9—节气门位置信号故障(含电子节气门);X10—氧传感器故障;X11—水温传感器故障;X12—空气流量计故障(或进气岐管真空压力传感器);X13—燃油泵控制单元;X14—燃油泵损坏;X15—高压油泵不良;X16—油压调节器故障;X17—限压阀泄漏;X18—高压油路压力传感器;X19—喷油器泄漏;X20—凸轮轴位置传感器;X21—进气岐管翻板位置传感器;X22—可变正时调节电磁阀

图1GDI发动机燃油喷射系统失效的故障树

Fig.1FaulttreeofGDIenginefuelinjectionsystem

图1中,燃油喷射系统失效为系统的顶层事件,其失效的主要故障表现形式可归纳为不喷油、喷油过多、喷油过少、喷油模式异常等4种现象,将它们作为次级事件分别展开分析。系统不喷油主要原因是电控系统不控制喷油、系统无油压、喷嘴损坏等3方面原因。喷油过多和过少也可从电控系统、油压、喷油器执行等几方面考虑,但直喷系统由于比传统电喷发动机增加了高压系统,基于故障规律,新系统对整体可靠性影响较大。此外直喷汽油机有不同的燃烧模式,喷油时间会相应做出变化,与此配合的进气系统的进气翻板会改变进气管的状态,以使充气效率更高。当其出现故障时发动机电控单元会产生故障码,干扰发动机正常的工作模式变换,进而影响喷油量和喷油时刻。由于空气供给子系统主要性能由发动机配气机构、气缸活塞组及增压系统等装置状况决定,限于篇幅此处略。

2 层次分析法的应用

层次分析法是一种把数学处理与人的经验和主观判断相结合,有效地综合测度评价决策者的判断和比较,定量分析与定性分析相结合的多目标决策分析方法。它可以解决没有数据或者很难得到数据但又必须做出决策的问题[4]。从图1可见,燃油直接喷射系统的故障影响因素较多,各因素对不同故障现象的影响权重不同,可以利用层次分析法,通过两两比较建立判断矩阵,计算出其对应于最大特征值的特征向量,经归一化后即为同一层次相应因素对于上一层次因素相对重要性的排序权值。

2.1 层次结构模型的建立

在故障树分析中,即使在同一种故障现象中也可能会多次出现同一个原因,同时层级较多,不便于进行层次分析。为此可结合可靠性分析方法,适当地对该故障树进行整理,求取各种故障现象(图1中的次级事件)的最小割集,再构建3或4层次的结构模型。值得注意的是,在一般可靠性分析中,往往求顶事件的最小割集[5],此处求取次级事件最小割集,能得出各直喷燃油系统常见几种故障现象的最底层故障原因,经过层次单排序即可得出其发生概率的权重,可应用于故障诊断流程的制定。

此处采用Fussell下行法求最小割集。方法是从顶事件下行过程中,依次将逻辑门的输出事件置换成输入事件,“与”门只增加割集阶数不增加割集个数,“或”门只增加割集个数不增加阶数,直到全部中间事件置换成底事件。由于上述故障树均是“或”门事件,其底事件就是全部割集,将内容重复的割集简化去掉,得到:

A1的最小割集为:{X1}、{X3}、{X4}、{X5}、{X6}、{X7}、{X8}、{X13}、{X14}。

A2的最小割集为:{X2}、{X6}、{X7}、{X9}、{X10}、{X11}、{X12}、{X14}、{X15}、{X16}、{X17}、{X18}。

A3的最小割集为:{X9}、{X10}、{X11}、{X12}、{X16}、{X18}、{X19}。

A4的最小割集为:{X20}、{X21}、{X22}。

综上分析,建立直喷发动机燃油喷射系统失效的故障递阶模型,见图2。

图2 汽油直喷系统失效的层次模型Fig.2 Hierarchy model of gasoline direct injection system failure

2.2 故障原因发生概率权值的求取

2.2.1 构建判断矩阵

判断矩阵是针对上一层次的某一因素,对本层次与之有关的因素之间相对重要性进行两两比较,建立成对的比较矩阵。为使比较合理量化,需引入比较的标度值,一般均采用萨迪标度,如表1[6]。

表1 萨迪相对重要度

经过深入多个企业的调查,参考某汽车4 S店导出的近一年GDI系统相关维修项目和备件出仓数据的分析,综合多位诊断专家的判断,可建立GDI发动机燃油喷射系统失效的各级故障原因概率权重的判断矩阵,利用MATLAB软件编程计算可得出各权重值。例如使系统失效的4种故障现象A1,A2,A3,A4所占权重的判断矩阵Q如表2。

表2 判断矩阵Q

表3 是次级事件A1的故障因素发生概率判断矩阵Q1。同理可得A2,A3,A4的影响因素的权重判断矩阵Q2,Q3,Q4(篇幅所限不再一一列出),并计算得出权重排序如表4。

表3 判断矩阵Q1

表4 各因素概率权重总排序

2.2.2 层次单排序一致性检验

构造两两比较判断矩阵的办法虽能减少其它因素的干扰,较客观地反映出一对因子影响力的差别,但综合多个因素的全部比较结果时,其中难免包含一定程度的非一致性,因此应进行一致性检验。其方法是计算一致性比较值:

CR=CI/RI

(1)

(2)

式中:n为判断矩阵的阶数;λmax为判断矩阵的最大特征值;RI为平均一致性指标,按表5取值。

表5 平均一致性指标RI取值

如果判断矩阵一致性比较值CR<0.1或λmax=n,CI= 0 时,则此判断矩阵具有满意的一致性,否则要对矩阵进行调整。

各判断矩阵一致性检验计算结果如下:

矩阵Q:λmax= 4.118 8;CI= 0.039 6;RI=0.09;CR= 0.043 3。

矩阵Q1:λmax=9.445 2;CI= 0.055 6;RI=1.45;CR= 0.038 3。

矩阵Q2:λmax= 12.902 1;CI= 0.082 0;RI=1.54;CR= 0.053 3。

矩阵Q3:λmax= 7.157 2;CI= 0.026 2;RI=1.32;CR= 0.019 8。

矩阵Q4:λmax= 3.021 7;CI= 0.010 9;RI= 0.58;CR= 0.018 7。

可见各矩阵的一致性比较值CR值均小于0.1,表明建立的判断矩阵通过一致性检验,取值是合理的。

2.2.3 层次总排序

通过A层次判断矩阵分别求出A1,A2,A3,A4的故障原因概率权值。在实际应用中,针对故障现象将故障原因概率权值进行排序,依次制定合理的诊断流程和步骤,可避免按故障树进行无效的搜索,有效提高诊断效率。但在整个系统的可靠性分析中,需进一步进行递阶层次模型的层次总排序,由上而下逐层计算,最终得到最底层因素相对于最顶层事件的重要性的排序权值,便于进行可靠性分析。

各底层因素的总排序权重可按式(3)计算, 计算结果见表4:

(3)

2.2.4 层次总排序的一致性检验

虽然各层次均已经过层次单排序的一致性检验,但综合考察时,各层次的非一致性仍有可能积累起来,引起最终分析结果较严重的非一致性,因此应进行层次总排序的一致性检验[7]。根据式(4)进行检验:

(4)

式中:CIj为与Xj对应的底层次中各判断矩阵的一致性指标;RIj为与Xj对应的判断矩阵随机一致性指标。

计算得:CR= 0.049 7 < 0.1,说明各权重的层次总排序合理有效。

3 系统可靠性及故障原因分析

GDI系统各故障原因发生概率的重要度排序如表4。表中,燃油泵损坏X14、喷油器堵塞X2、高压油泵不良X15、高压油压调节器失效X16、汽油滤清器堵塞X7、燃油泵控制单元失效X13等几个故障原因占据前6位。

3.1 燃油泵

燃油泵故障发生概率权值是0.154 5,主要有两种故障表现:①油泵不能建立油压,发动机不能起动;②油泵磨损后油压不稳定,导致车辆热车行驶无力、急加速振抖、易熄火等故障发生。在GDI系统中,第2种故障表现相对于PFI系统会少些,因为GDI系统高压油泵在加压作用时,燃油泵控制单元可视情况通过工作电流调节低压油压力在1~6 bar之间变动。燃油泵主要故障因素是内部转子的磨损,一定行驶里程后故障率升高。因而燃油的品质、使用的情况都会对燃油泵的寿命产生较大影响。

3.2 喷油器

GDI系统喷油器与PFI相比,结构性能有很大改进,喷射压力在30~140 bar之间,元件可靠性要求较高[8]。由于喷油器堵塞(概率权值0.142 8)造成喷油雾化不良,发动机EPC故障警告灯点亮,出现发动机振抖等现象。喷油器阀针磨损、密封圈漏油漏气等,会影响燃油喷射量及雾化情况。喷油器堵塞、异常磨损等与燃油品质有较大关系,目前常采用定期添加燃油添加剂等产品,进行燃油品质改进和喷油器清洗。喷油器线圈短路断路发生率较低。

3.3 高压燃油泵与油压调节器

高压燃油泵与油压调节器共同作用,为燃油系统提供高压燃油。高压泵采用单活塞高压泵,由凸轮轴上偏心轮或四方凸轮驱动,燃油泵工作过程中进油量由油压调节器进行控制,发动机电控单元通过占空比控制油压调节器开启大小来调节进油量,进而实现高压油路的调节。油泵泵油时需克服泵内出油阀弹簧压力,保证压力高于喷射压力。基于高压泵机械磨损的特点及调节器工作频繁的原因,一定行驶里程后高压泵故障率较高。后期产品经过优化,在泵内集成了限压阀、将油轨低压油管回油管路省去,减少了系统漏油等故障概率。另外油泵中集成了缓冲器,减小活塞行程,降低了燃油脉动。

3.4 燃油泵控制单元

在电控系统部件中,燃油泵控制单元的故障概率权值达到0.268 8,远高于其他电控单元。它通过脉宽调制信号来控制燃油泵,使燃油泵压力在0.5~5.0 bar之间调节。由于燃油泵工作电流较大(可达到9 A),控制单元在工作中产生热量较多,但其安装位置在油箱顶部与后排座椅之间,散热性能不良,增加了故障机率。

3.5 进气道翻板位置传感器

GDI系统中,空气供给子系统的进气道翻板位置传感器X21故障概率权值0.045 2,远高于其他传感器,原因与其结构及使用状况不无关系。缸内直喷汽油机的优点是可根据工况采用不同的燃烧模式,如大众TFSI发动机起动时应用分层高压起动;起动后几秒即进入HOSP(均质分开模式),暖机过程进行两次喷油;中等转速和负荷时采用均质稀混合气模式;高速大负荷时会进入均质混合气模式。当处于分层充气或均质稀混合气模式时,进气道翻板关闭;均质混合气模式时,进气道翻板位置依据节气门位置来打开或关闭(在发动机转速低于3 750r/min或发动机负荷低于40%时,翻板关闭)。由于频繁转动,翻板轴容易磨损,使位置传感器信号不准确,发动机故障单元产生故障码,同时EPC灯点亮,影响了混合气燃烧模式的变化。1.4 TSI发动机已对此进行改进,取消了进气道翻板,采用固定的导流板,使系统可靠性得到较大提高。

4 结 语

利用层次分析法,可以定量计算出直喷汽油机燃油系统的故障因素发生概率的权值,按权值排序,既能应用于故障诊断流程的优化,又可找到影响系统可靠性的薄弱环节,便于进行系统产品的优化和改进。

分析结果表明,汽油质量对GDI系统可靠性影响很大。使用汽油添加剂提高汽油的性能,定期进行燃油系统的清洗维护,能有效降低其异常故障的发生,提高燃烧效率。

由于层次分析法依赖于专家的两两判断,能降低多因素决策的不一致性,使定性分析适度定量化,但不能完全避免专家的片面性,难以计算出准确的概率值,因此直喷汽油系统故障可靠性的定量分析仍有待加强数据的收集、积累和研究。

[1] 杨世春,李君,李德刚.缸内直喷汽油机技术发展趋势分析[J].车用发动机,2007(5):8-13.

Yang Shichun, Li Jun, Li Degang.Analysis on development for gasoline direct Injection technology [J].Vehicle Engine, 2007(5): 8-13.

[2] 柳炽伟.缸内直喷汽油机燃油系统故障诊断技术[J].内燃机,2012(4): 25-28.

Liu Chiwei.Analysis on fault diagnosis technology of fuel system in GDI engine [J].Internal Combustion Engines,2012(4):25-28.

[3] 何庆飞,王汉功,陈小虎.故障树分析法在汽车起重机液压系统故障诊断中的应用[J].机床与液压,2008,36(2):196-198.

He Qinfei,Wang Hangong,Cheng Xiaohu.Application of fault tree analysis to hydraulic system fault diagnosis in automobile crane [J].Machine Tool & Hydraulics, 2008, 36(2): 196-198.

[4] 温惠英,沈毅贤.基于层次分析法的物流配送车辆导航路径规划求权方法[J].公路交通科技,2008,25(8):114-118.

Wen Huiying,Shen Yixian.A method of computing weight of logistics navigation route planning based on analytic hierarchy process [J].Journal of Highway and Transportation Research and Development, 2008, 25(8): 114-118.

[5] 全达,孙秀芳,王缅,等.基于故障树分析法的识别单元可靠性分析[J].现代制造工程,2012(4):122-125.

Quan Da,Sun Xiufang,Wang Mian,et al.Study on reliability of identity module based on fault tree analysis [J].Modern Manufacturing Engineering, 2012(4): 122-125.

[6] 胡传亮.运用层次分析法对大型养路机械综合维修质量的评价研究[D].北京:清华大学,2008.

Hu Chuanliang.Evaluations of the Quality of Comprehensive Maintenance on Large Track Maintenance Machinery by AHP [D].Beijing: Tsinghua University, 2008.

[7] 王吉,蔡振雄,郑青榕,等.层次分析法在船舶制冷压缩机可靠性分析的应用[J].中国水运,2009,9(5):109-110.

Wang Ji,Cai Zhenxiong,Zhen Qingrong,et al.Application of analytic hierarchy process on reliability analysis of ship refrigerating compressor[J].China Water Transport, 2009,9(5): 109-110.

[8] 孙勇,王燕军,王建昕,等.缸内直喷式汽油机的研究进展及技术难点[J].内燃机,2002(1):6-10.

Sun Yong,Wang Yanjun,Wang Jianxin, et al.New progress of gasoline direct injection engines’ research and technical problems [J].Internal Combustion Engines, 2002(1): 6-10.