超长易切削黄铜铸锭反向挤压脱皮工艺研究

孙春英

(安徽工业职业技术学院,安徽铜陵244000)

超长易切削黄铜铸锭反向挤压脱皮工艺研究

孙春英

(安徽工业职业技术学院,安徽铜陵244000)

论述了超长易切削黄铜铸锭反向挤压脱皮的脱皮厚度控制、润滑条件、挤压对中等工艺控制技术。

反向挤压;脱皮挤压;超长铸锭

1 引言

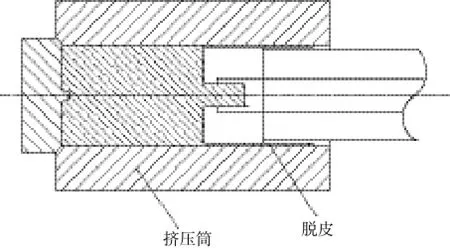

脱皮挤压是使用一种较挤压筒直径小一定尺寸的挤压垫进行挤压,使挤压垫切入锭坯挤出洁净的内部金属,将带有夹杂的外皮(脱皮)留在挤压筒中,以防止铸锭表面缺陷进入挤压制品的一种挤压方法(图1)。每次挤压结束后,再通过清理垫将残留在挤压筒中的脱皮推出挤压筒。

挤压作为铜及铜合金棒线加工的一种基本手段,国内挤压机一般可挤的铜及铜合金最大铸锭长度在1 m以内,而H公司引进的2800 t反向挤压机可加工的最大铸锭长度为1.6 m。超长铸锭在成品率上优势明显,工艺废料少,但超长铸锭挤压过程填充阶段的铸锭墩粗容易失稳,造成脱皮壳的不均匀或不完整,铸锭表面缺陷可能会部分流入制品。高精度铜合金超长铸锭反向挤压完整的均匀脱皮是工艺上的追求,目前在这方面的研究国内技术比较薄弱,突破这些技术瓶颈可以进一步提高生产效率,从而提高成品率,大大减低生产成本。

2 主要研究内容

(1)高精度铜合金超长铸锭反向挤压脱皮厚度(挤压垫与挤压筒之间的间隙)的选择。

(2)挤压筒润滑控制方法研究。

(3)挤压工具中心线保持同心方法研究。

图1脱皮挤压过程

3 工艺流程

铜棒坯料选择→铸锭加热→出料→工模具系统预热→挤压

4 实验过程

4.1 主要工艺参数控制

工艺试验前,依据相关经验及2800 t反向挤压机的性能特点制定了工艺制度。

(1)挤压温度,见表1。

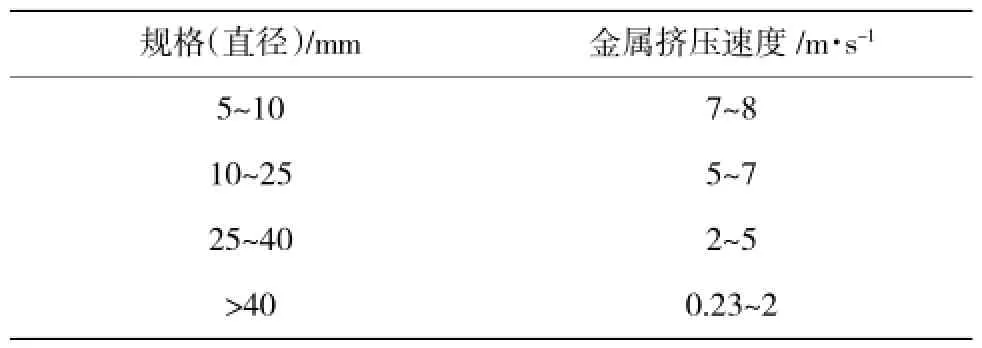

(2)挤压速度,见表2。

(3)挤压润滑

选用规定的脱模剂,稀释使用,要求如下:

比重:约0.96 g/mL;

固定含量:约18 Wt%;

载体:水;

表1 易切削黄铜锭坯加热温度表

表2 易切削黄铜挤压速度表

稀释剂:水;

pH值:7.5~8.7;

闪点:不可燃;

稀释比例:1:(5~15)。

脱模剂按比例稀释,采用40~70 psi气压喷射在模具上,并快速在模具表面形成一层均匀流畅的保护膜,从而起到润滑及保护模具的作用。

4.2 试验过程

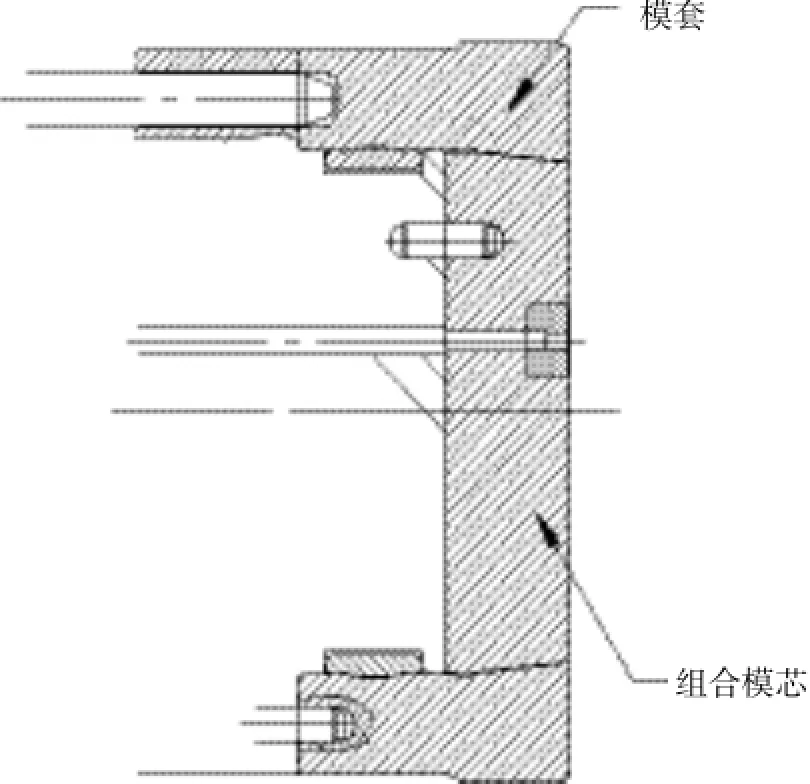

本试验主要研究内容是超长铸锭在填充过程中的均匀墩粗及脱皮壳厚度与挤制品质量的关系。挤压筒内衬尺寸为Ø262 mm,铸锭外径Ø255 mm,墩粗率为5.56%。为了确定合理的脱皮壳厚度,试验前我们设计了大、中、小三种挤压模套(见图2),其外径分别为:Ø259.6 mm、Ø258.5 mm、Ø257 mm,在对中良好的情况下意在实现1.2 mm、1.75 mm、2.5 mm的脱皮壳厚度。

图2试验工装结构示意图

在为期一个多月的挤压试验过程中,三个规格的挤压模套都完成了一流、二流和三流不同规格挤压产品的挤制过程。通过观察,在设定的工艺参数范围内不同规格产品所采用的不同温度及速度对壳的完整性反映不明显,在这里不做详细描述,主要对不同脱壳厚度下壳的完整性及挤制品的质量状况做对比分析,统计结果见表3。产品表面质量状况见图3、图4。

表3 采用不同规格挤压模套时质量统计表

图3存在表面质量缺陷的挤制品

图4表面质量优良的挤制品

5 分析及结论

通过攻关我们总结后形成以下结论:

(1)脱皮厚度的选择对脱皮效果及挤压制品质量的影响

脱皮厚度应能够消除铸锭表面缺陷,并易于得到完整的脱皮为准,视挤压筒直径不同,一般取1~3 mm。如果脱皮过程得不到完整的脱皮,对于表面质量不佳(如冷隔、夹灰等)的铸锭,在挤压过程中会将部分缺陷保留并带入挤制品,变为挤压制品的起

皮、夹杂等质量缺陷。当然,我们可以选择较厚的脱皮壳厚度,以保证铸锭表面缺陷的彻底清除,但过分地增加壳的厚度将增加脱模的难度和大大降低成品率。所以,必须科学地选择脱皮壳厚度。

(2)脱皮厚度的选择

铸锭表面存在一定程度的冷隔及裂纹,选取部分表面较差的铸锭用刮刀处理后测量的最大深度在1~1.2 mm,经挤压墩粗后扩展深度应该在1.5 mm以内,考虑不大可能实现完全均匀化的脱皮挤压,所以,留有的脱皮壳厚度应该大于1.5 mm。经过多次试验及现场观察总结,我们把工模具系统在第一次设计的基础上进行了进一步优化,并按照实验结果把模套外径确定在Ø258.5 mm,即脱皮壳厚度1.75 mm。既满足生产要求,又保证挤压成品率。

(3)挤压润滑方式及工模具系统清理方式的优化

经过试验并分析材料的特性,把模具的内部清理润滑和表面喷涂脱模剂润滑方式相结合,选择热锻脱模剂喷涂挤压模套,增加了脱模的效果,延长了模套的寿命,也一定程度降低了挤压力。但喷涂时应注意喷涂量及喷涂的均匀性,避免因润滑不均或过量而引起模套错动,导致偏心挤压而得到相反的结果,甚至于切断定位销而造成工具的损坏。

(4)挤压工具中心线保持同心方法研究

建立对中监测系统:在挤压轴周向均匀布置4个编码器,实时监测挤压工具对中数据,当数据偏差超出一定范围时,及时进行调整。

经过实验分析总结,我们结合监测系统对各个点的检测,制作了简易专用小工具对挤压筒进行实测对比,基本掌握控制数据,并进行验证。在定期校验后基础上,若脱皮壳厚度超出1.3~2.4 mm范围,及时对挤压工具中心线进行调整。

[1]马怀宪.金属塑性加工学[M].北京:冶金工业出版社,2004.

[2]田荣璋,王祝唐.铜合金及其加工手册[M].长沙:中南大学出版社,2002.

The Process of Backward Extrusion Dehulling for Ultra-long Free-cutting Brass Ingot

SUN Chunying

(Anhui Industry Polytechnic University,Tongling,Anhui 244000,China)

The process control techniques of dehulling thickness control,lubricating condition and extrusion alignment for backward extrusion dehulling of ultra-long free-cutting brass ingots are discussed.

backward extrusion;dehulling extrusion;ultra-long ingot

TG506

B

1006-6764(2014)05-0084-03

2014-04-16

孙春英(1965-),女,毕业于有色金属加工专业,本科学历,学士学位,压力加工工程师,现从事工业技术科研与教学工作。