18 L碳纤维缠绕气瓶的研制

刘平小,马 新,王建华,于峰涛,史惠星,苑 玲

18 L碳纤维缠绕气瓶是专门为便携式医疗加压舱设计的一种气瓶,其特点是重量轻,耐磨损性好,安全可靠。用于急救、转运潜水疾病、肺气压伤病员过程中,提供呼吸气体[1]。便携式医疗加压舱最高工作压力0.5 MPa,单次最长工作时间300 min,非工作状态可折叠存放,使用时可在较短的时间内展开。根据其勤务功能,需要配设3个18 L、20 MPa压缩空气气瓶和1个18 L、20 MPa纯氧气瓶。主要技术指标:容积≥18 L,质量 <11 kg,工作压力20 MPa,爆破压力 >60 MPa,长度 <800 mm,外径 <205 mm。

1 气瓶内胆设计

根据GB/T 11640-2001《铝合金无缝气瓶》进行设计,气瓶内胆材料采用铝合金6061。

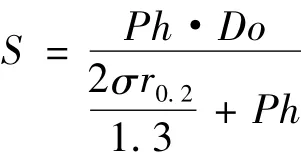

1.1 筒体设计壁厚[2]

式中,S——筒体设计壁厚,单位:mm;

Ph——水压试验压力,5 MPa;

Do——筒体外径,188 mm;

σr0.2——瓶体材料屈服应力,241 MPa。

代入,得:

取S=2.6 mm。

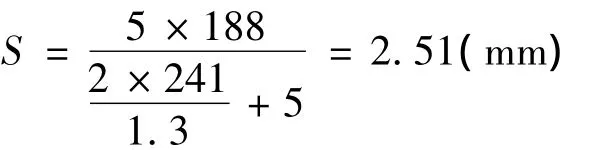

1.2 筒体内径

式中,Di——筒体内径,单位 mm;

Do——筒体外径,188 mm;

Sn——筒体名义壁厚,3 mm。

代入,得:Di=188-2×3=182(mm)

取Di=182 mm

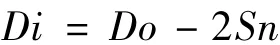

1.3 瓶体高度(见图1)

图1 18 L碳纤维缠绕气瓶瓶体设计示意图

H=H1+H2+(4/πDi2)× V-(2/3)(h1+h2)

式中,H——瓶体高度,单位mm;

H1——瓶体底部外高度,50.9 mm;

H2——瓶体头部外高度,80 mm;

Di——筒体内径,182 mm;

V——气瓶容积,18 ×106mm3;

h1——瓶体底部内高度,44.9 mm;

h2——瓶体头部内高度,44.9 mm。

代入,得:H=50.9+80+(4/π ×1822)×18 ×106-(2/3)× (44.9+44.9)=762.9(mm)

取H=765 mm。

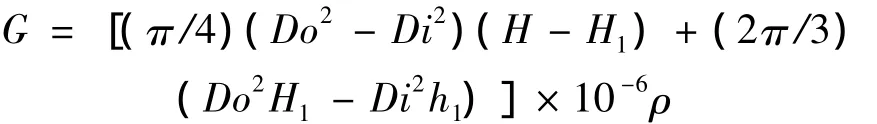

1.4 瓶体质量计算

式中,G——瓶体质量,单位kg;

Do——瓶体外径,188 mm;

由图7可以看出,在00:00~5:00之间,电动汽车调制功率为零,SOC没有变化。这是因为光伏无输出,站内负荷较少,负荷所需功率由储能电池提供。

Di——瓶体内径,182 mm;

H——瓶体高度,765 mm;

H1——瓶体底部外高度,50.9 mm;

h1——瓶体底部外高度,44.9 mm;

ρ——铝合金密度,2.71 ×103kg/m3。

代入,得:G=[(π/4)×(1882-1822)(765-50.9)+(2π/3)×(1882×50.9-1822×44.9)]×10-6×2.71=5.14(kg)

2 气瓶缠绕设计

根据内胆的技术要求,首先要进行强度和铺层设计。原材料选用高强度碳纤维和环氧树脂[3]。通常气瓶的爆破压力设计为3倍于气瓶工作压力,即60 MPa。

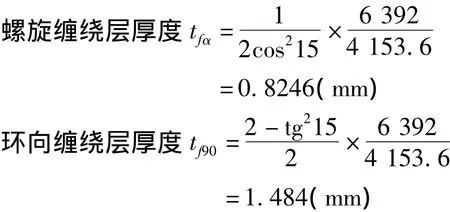

2.1 螺旋缠绕层和环向缠绕层的厚度计算 根据设计条件,由内胆半径、爆破压力、螺旋缠绕角和碳纤维的许应用力,可分别计算出螺旋缠绕层和环向缠绕层的理论厚度[4]。

取螺旋纤维缠绕层强度利用系数K=0.7,可得螺旋缠绕层的实际厚度和纤维总的厚度,螺旋缠绕层实际厚度为1.178 mm,环向缠绕层厚度为1.484 mm,纤维总厚度为2.662 mm。

2.2 缠绕层数的计算 由理论计算的纤维总厚度并结合18 L碳纤维缠绕气瓶的尺寸指标,最终确定复合材料层的总厚度为5.5 mm,根据设计的螺旋和环向的单层厚度,确定最终缠绕层数的分布和数量,结果:环向10层,纵向(15°)8层,一共18层,结合实际的操作过程对螺旋和环向的缠绕顺序和螺旋的缠绕角度作一定的调整。

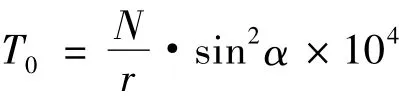

2.3 缠绕张力计算[5]缠绕张力可采用下述公式计算:

其中,N——触成形压力;r——模半径;α——缠绕角。

实际最大缠绕张力控制为30 N左右,由内向外逐层递减。

3 试验情况

经过实际测量,气瓶的容积18.1 L,质量9.86 kg,长度782 mm,外径201 mm,均满足设计要求。根据相关标准进行气瓶试验,水压试验压力30 MPa、保压60 s,残余变形 <5%,疲劳试验压力20 MPa,1 500 次;实际爆破压力 88.4 MPa[6]。试验情况满足《气瓶安全监察规程》的要求。

4 使用情况

首批生产气瓶10只,用于爆破试验和疲劳试验的气瓶各1只,成品8只,在陆上联调试验和海上试验过程中,发现存在以下问题。

4.1 外观差异较大 有2只气瓶外观与其他气瓶比较差异较大。在缠绕之后、固化之前,其中1只放置时间较长,未发现端部环向纤维掉落,固化后打磨时发现尺寸偏小,采用碳纤维与加填料的树脂修补固化,出现色差(图2),影响了外观。由于该部分是保护层,不影响产品性能,故没有重新修补。另1只(图3)气瓶外观差异来自于碳纤维打磨和外表面的树脂图刷等因素。打磨后表面粗糙程度不一致以及使用的碳纤维本身呈淡黄色,基本都会出现淡黄色的外观。

图2 气瓶色差1

图3 气瓶色差2

4.2 裂纹问题 由于打磨到纤维,出现应力释放后的裂纹情况。将该气瓶进行爆破试验,爆破压力87.6 MPa,超过设计要求的60 MPa,没有影响到产品性能。后续又生产气瓶100多只,通过改进气瓶内胆工艺,采用进口的比利时软件编制缠绕程序,采用实物内胆进行调试,并对部分程序进行调整,使18 L碳纤维缠绕气瓶的质量得到了较大的提高,使用方反应良好。

[1]陶恒沂.潜水医学[M].上海:第二军医大学出版社,2001:129-145.

[2]GB 150.3-2011,压力容器第三部分:设计[S].

[3]陈汝训.纤维缠绕气瓶设计分析[J].固体火箭技术,2008,31(6):626-628.

[4]李小明,邱桂杰,刘锦霞.某型复合材料气瓶的优化设计[J].纤维复合材料,2007,24(1):21-23.

[5]刘国权等.高强碳纤维复合材料抗弹近似计算[J].纤维复合材料,2001,6(1):12-14.

[6]郝澄.气瓶充装与安全[M].北京:化学工业出版社,2013:88-126.