于2C井对内衬油管技术的应用与效果分析

金明波(辽河油田兴隆台采油厂作业一区 辽宁省盘锦市 124010)

一、井的概况及存在问题

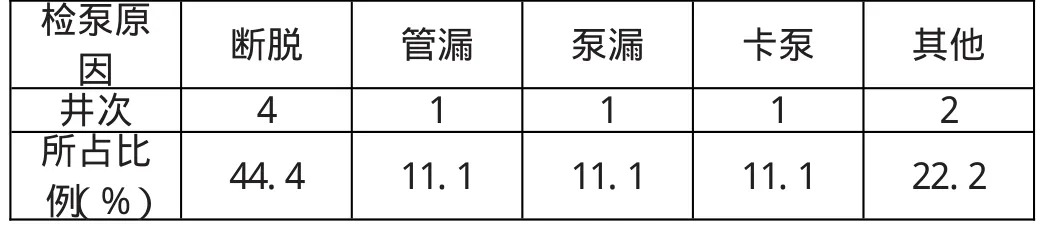

于2C井位于辽河盆地东部凹陷黄金带-欧利坨子断裂背斜带中南端,北靠热河台油田、南邻黄金带油田。由于当初受地面条件和征地限制,钻井时利用老井场,井眼轨迹复杂、斜度大及全角变化率大。该井最大井斜12°7′,最大全角变化率达3°33′/25m。生产过程中曾出现过不同程度的偏磨。另外,由于油藏埋藏深,油井下泵深度达1890m,导致油井负荷增加,增加了断脱的可能性。该井检泵周期只有126d左右,因偏磨造成的检泵工作量占维护性作业工作量的44.4%(见表1)。偏磨断脱已成为导致该井检泵的主要原因。

表1 于2C井2013年前作业原因统计

二、偏磨机理分析

通过对可能导致油井偏磨的各种因素进行研究,结合于2C井生产特点,分析判断影响该井偏磨的因素主要体现在以下两方面:

1.杆柱“失稳”。

杆柱“失稳”主要体现中性点以下抽油杆上下往复运动所引起杆管弯曲。上行程:中性点以下油管在向上的合力作用下产生弯曲;下行程:中性点以下抽油杆也会在向上的合力作用下产生弯曲;中性点越高,偏磨段就越长、偏磨也越严重。

2.沉没度低、供液能力差。

于2C井沉没度仅为77m,造成供液不足现象,产生液击,引起杆柱振动,加剧了杆柱的下行弯曲,造成杆管偏磨。

三、内衬油管技术的特点

油管内衬是一种以高分子聚合物为基体的材料,具有极高的耐磨性、抗冲击性、优良耐环境应力开裂性,良好的自润滑、抗粘附性,优良的化学稳定性等优越性能。最主要的是,内衬油管的摩擦系数小。

普通油管加内衬后,降低了抽油杆与油管之间的摩擦系数。抽油杆接箍与普通油管(钢质材料)、抽油杆接箍与内衬油管(高密度聚乙烯材料)的对比数据见表2。

表2:钢质材料与硬聚乙烯材料的对比数据

四、内衬油管的应用效果分析

1.优点

2013年以来使用内衬油管之后,起到了明显的防偏磨效果

(1)检泵周期由126天变成243天,足足延长了117天;

(2)生产时率由76.6%提高至92.0%,大大增多了油井的生产时间,进而提升了油井的总体产量;

(3)热洗周期由60d延长到150d。

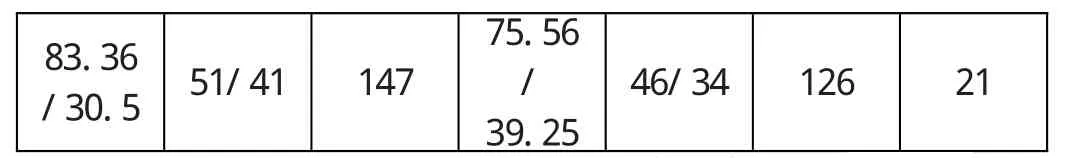

(4)管杆之间磨擦系数低,减少耗电量(见表3)

表3 于2C采用内衬油管前后电流对比

83.36/30.5 51/41 147 75.56/39.25 46/34 126 21

可见,由于内衬管内壁表面比普通新钢管的表面光滑,从而使得抽油杆接箍与内衬管之间的摩擦力要比抽油杆接箍与普通油管之间的摩擦力要小得多,从而降低了光杆负荷,具有很好的节能作用。

2.缺点

(1)于2C井下入的普通油管内径为59.5mm,但是内衬安装后使得油管的内径变成了53mm。这样,杆管间的过流面积减小,抽油杆与液柱之间的下行摩擦力增大,造成了抽油杆的下行阻力和应力幅度增大,易使抽油杆过早的失效。

(2)采用内衬油管后,油管不腐蚀,抽油杆腐蚀加剧。一般新钢管在使用一段时间后由于受井液腐蚀的影响,表面粗糙度增大,尤其像于2C井产出液含水达到80%,产出的水腐蚀钢管的速度增加,加剧杆管之间的偏磨与腐蚀。内衬管由于不受井液腐蚀的影响,井内液体的电化学腐蚀作用在抽油杆上,抽油杆的腐蚀会加剧。

(3)清蜡时,无法采用蒸汽洗井的方式。因为内衬材料可承受的温度在80℃以下,而蒸汽洗井过程中,加热温度一般都超过100℃以上。

五、内衬油管的技术的经济效益评价

1.减少作业次数2井次,而现今作业一次的费用为5万元,所以节约检泵费用:2井次×5万元/井次=10万元;

2.间接增油109.5吨,而该井含水80%,所以根据如下公式可计算出收益:

其中,Q—增加的产量109.5吨

P—原油的价格4900.0元/吨

C—操作成本2669.8元/吨

T—税金138.9元/吨

3.减少更换油管约1000m,其价格是20元/m。另外该井所用抽油杆规格为9.4kg/m,而抽油杆的价格为11.243元/kg。所以节省的杆管钱为:

节约管杆费用:1000m×(20元/m+11.243元/kg×9.4kg/m)≈12.6万元

4.如果该井未做如今的防偏磨处理的话,则应该是使用扶正器,所以也应将其计算在内。节约扶正器费用:28套×200元/套=0.6万元

5.安装内衬油管后,截止目前已经生产393天,根据日节电21kwh计算:

节约电费:393天×21kwh/天×0.7元=0.6万元

综上,总产出价值为28.4万元,再结合6.7万元的总投入,故而最终创效约21.7万元。

结论

1.随着油田的开发,油井含水越来越高,抽油机井的杆、管之间的偏磨腐蚀问题越来越突出,采用内衬管可以有效的治理偏磨井,并且延长检泵周期。

2.油井采用内衬管能有效降低了抽油机的光杆最大负荷、平衡扭矩,与采用普通油管相比,具有很好的节能作用。

3.从现场使用情况来看,内衬使用寿命较长,可以反复使用,减少油管报废,节约材料成本。

[1]赵丹、雷武刚《抽油井杆管偏磨原因及防治措施》长江大学学报(自然科学版)理工卷2009.4.

[2]魏池忠、刘新军、刘立刚、年喜《抽油杆局部阻力偏磨机理及防治》大庆石油地质与开发2003.3.

[3]王军《内衬耐磨防腐油管耐磨试验与应用效果分析》中国科技信息2006.5.