关于加氢裂化技术影响因素的讨论

梁志刚 尹光龙 李楠(中石油天津大港石化公司 300280)

一、前言

大港石化公司100万吨/年加氢裂化装置由反应、分馏、热工和公用工程等部分组成,采用单反应器双剂串联尾油全循环的加氢裂化工艺。该装置的主要原料现为减压蜡油,考虑到提高公司的经济效益、合理利用石油资源,装置还掺炼部分催化重柴油。主要产品为液化石油气、轻石脑油、重石脑油、轻柴油、柴油等中间馏分油,装置操作灵活。

为充分利用加氢裂化技术加工原料广泛、产品质量好、液收率高、操作灵活等特性,使石化公司获得更高的经济效益,结合相关文献资料及操作经验,本文就加氢裂化技术的一些控制因素进行讨论分析。

二、原料油性质的影响

鉴于石油馏分的复杂多元性,不同的油品其特性也千差万别。加氢裂化原料油的性质直接影响到催化剂的运转周期、装置的操作条件、产品的分布和收率,以及产品质量。

1.掺炼催化重柴油对产品性质的影响

催化裂化重柴油与VGO相比,硫、氮含量高,此外还有较多的烯烃、稠环芳烃以及少量胶质,一般可作为燃料油出装置或回催化裂化循环裂化,但难度大,裂化性能差,易生焦回炼过多会造成催化裂化的转化率下降、轻质油产率和产品质量变差,生焦率上升,装置的处理能力下降,并造成环境污染等问题。加氢处理可有效地脱除重柴油中的硫、氮等杂原子化合物,并能降低残炭,使烯烃和多环芳烃饱和,产品质量好。因此,加氢裂化加工催化裂化重柴油对合理利用石油资源,减少环境污染等的意义重大。

(1)原料油性质

加氢裂化装置掺炼催化重柴油的比例为总进料量的15%,掺炼后,精制段的反应温升提高了2~3℃,裂化段的反应温升反而下降了2~3℃,单程转化率下降。

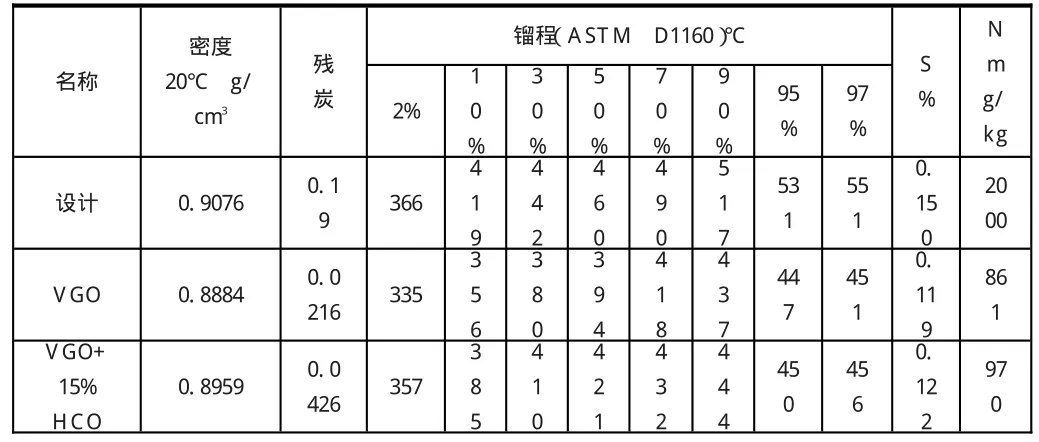

表1 原料油性质

表1表明,催化裂化重柴油的密度和残炭含量明显高于减压蜡油,硫、氮含量也较高,但掺炼15%后都未超设计值,混合进料的馏程相应变短。掺炼催化裂化重柴以后,原料油的总芳香性增强,其性质波动大,不利于加氢裂化装置的平稳操作。干点高的重柴还会加速裂化催化剂的失活。因此催化重柴油的掺炼比例要根据实际情况严格控制,只有寻找到装置能耗及加工利润的平衡点,才能达到节能减排的目的。

(2)产品性质及收率

由于催化裂化重柴油中不饱和烃含量较高,硫、氮含量高,催化裂化循环油烯烃、稠环芳烃和胶质含量高,氢碳摩尔比和饱和烃含量低,组分重,导致耗氢量升高。另外,催化裂化重柴油机械杂质含量大,悬浮物多,部分杂质进入到加氢进料过滤器前,导致反冲洗频繁。其次,催化重柴油携带部分胶质,易氧化缩合生焦,因此原料缓冲罐设氮封,防止原料氧化沉渣。

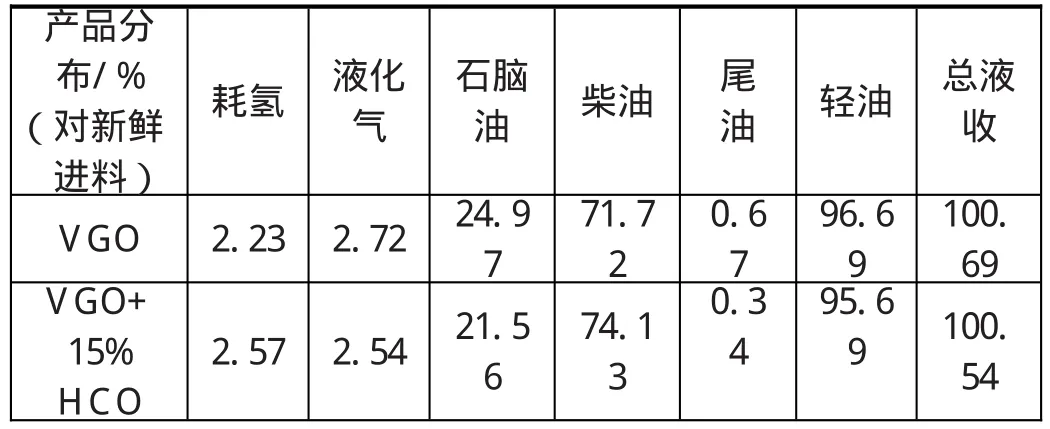

表2 产品收率

从以上关于液化气、石脑油、柴油的产品分析可以看出,掺炼催化裂化重柴油后对以上产品质量没有明显影响,产品质量较稳定。与掺炼前相比,液化气收率变化不大,石脑油收率有所下降,柴油收率提高,总液收变化不大。是因为柴油中部分重组分、稠环芳烃等加氢饱和、高温裂化,从而导致柴油收率增加,中油选择性增强。

三、操作条件的影响

1.反应温度

反应温度对加氢裂化催化剂的中油选择性影响非常大,是加氢裂化工艺中最主要、最灵活的操作参数,可以此调节产品质量和转化率。一般采用对反应器床层分段注冷氢、急冷油、含氮原料、调整循环氢中氨浓度等方法,消除反应温度变化对加氢裂化反应中油选择性的影响。由于加氢精制和加氢裂化反应都是放热反应,提高反应温度,不利于反应的正向进行。反应温度过高,会加剧裂化反应,降低产品收率,导致催化剂积炭,反应器床层压差上升速度加快;反应温度过低会导致反应速度减慢,脱硫、脱氮率下降,达不到所要求的转化率。另外,反应温度与空速具有一定关联性,只要总进料控制稳定,相对于反应温度变化而言,空速变化“滞后”。因此,为确保反应系统稳定运行,升温速率不能太快。

2.反应压力

反应压力对加氢裂化柴油产品的十六烷值以及芳烃含量的影响非常明显,还不同程度影响到催化剂的加氢脱硫、脱氮、烯烃饱和等的反应性能。从理论上讲,由于加氢裂化反应总体上是体积缩小的反应,提高反应压力,对加氢裂化反应有利。然而,反应压力越高,相应的投资和操作费用就越高,操作安全风险也同时增大。加氢裂化工艺过程存在“最经济的反应压力”。在较低压力下,通过采用高加氢脱氮和芳烃饱和能力强的精制催化剂与兼具好氢性能和裂化活性的裂化催化剂组合、先进的保护剂技术,以及级配方式的优化,同时合理分配精制和裂化段的苛刻度、优化反应条件,在相对较低的压力下实施加氢裂化可获得理想的运转周期。加氢裂化装置采用的反应压力,应综合考虑原料油性质和产品生产方案,并兼顾适度的灵活性。如此确立的反应压力,具有较好的技术经济性。

3.氢油比的影响

在同一装置中,氢油比的增加意味着氢分压提高,可以使混氢原料在催化剂床层的分布均匀,降低床层温升,并能抑制催化剂积炭,提高其运转周期。另外,提高氢油比会改善混氢原料及反应产物在换热器及反应进料加热炉中的流动性能,提高传热性能,避免油品在炉管中结焦而堵塞炉管。但是氢油比过高除能耗增大外,还会导致反应物与催化剂接触机会减少,降低反应速度,而过低将会造成床层结焦加剧。因此,生产中必须根据实际情况设计合理的氢油比。研究表明,对于加氢裂化装置而言,氢油比为该装置的化学氢耗的4~5倍最为经济合理。

结论

以获得优质中间馏分油为目的,加氢裂化装置应根据目的产品性质选用合适的原料油,按照市场对产品的需求调整分馏塔的切割方案,尽量避免反应器床层内的温升,采用最佳的反应温度;反应压力的确定应综合考虑原料油性质和产品切割方案,并兼顾适度的灵活性,在具有中等裂化活性、较好的加氢活性的催化剂上达到60(v)%~70(v)%的单程转化率;根据实际情况设计合理的氢油比。企业只有以市场需求为导向,从以上几个方面着手,找到最佳的加氢裂化装置生产方案,才能获得最大的经济效益。

[1]曾榕辉,祁兴维.石油炼制与化工,2002,33(6):27~31.

[2]郑世桂.炼油技术与工程,2003,33(5):11~14.

[3]张彦军,李梅.榆林学院学报,2008,18(6):59~63.

[4]尹双良.应用化工,2010,39(4):602~610.

[5]张继昌,刘黎明等.中外能源,2010,15(11):79~81.

[6]孙丽丽.石油炼制与化工,1997,28(10):59~61.

[7]贾延伟.化学工程与装备,2010,(4):55~56.