基于ANSYS Workbench的水下航行体壳体结构优化

蒋 伟, 李世芸

基于ANSYS Workbench的水下航行体壳体结构优化

蒋 伟, 李世芸

(昆明理工大学 机电工程学院, 云南 昆明,650500)

壳体结构的质量大小直接影响水下航行体的整体性能, 传统的优化方法工作量大, 计算也较复杂。本文运用有限元软件ANSYS Workbench中的Design Exploration模块对壳体壁厚、环形肋的截面宽度和高度、环肋间距进行优化, 在保证壳体满足强度和稳定性要求的情况下, 将壳体的质量最小化。通过此方法对水下航行体壳体结构进行优化, 得到最优化的壳体结构质量, 对水下航行体的整体设计具有一定的指导意义。

水下航行体; 壳体结构; 优化设计

0 引言

目前, 水下航行体壳体结构的设计指标主要是其强度和稳定性, 在设计阶段, 为了提高壳体结构的强度和稳定性, 就会使壳体的质量增加, 导致内部元件的尺寸与质量受到限制, 降低水下航行体的各项战技指标。在水下航行体壳体结构的设计过程中引入优化设计, 能够更好地模拟壳体结构在不同工况和约束条件下的性能, 同时还能考虑到壳体材料、结构尺寸变化对壳体设计的影响, 使设计出来的壳体结构能在满足强度、稳定性要求的条件下降低其质量, 从而找到壳体结构的各个尺寸与壳体战技指标间的平衡点。本文基于传统的结构设计理念, 引入了优化设计, 指出优化模型的理论计算复杂性, 提出了结合ANSYS Workbench进行计算机辅助分析的方法, 使壳体优化更为方便。

1 水下航行体壳体结构优化模型

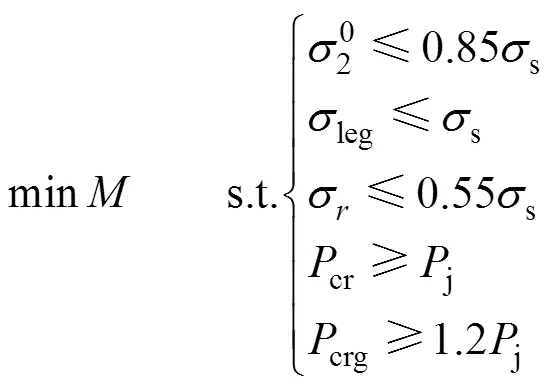

水下航行体壳体结构设计的目的是在使壳体的强度和稳定性都满足要求的条件下, 尽量节约材料, 减少整个壳体的质量。水下航行体壳体结构的一般优化模型[1]为

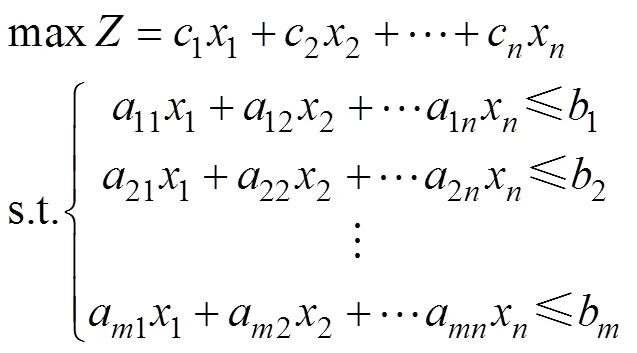

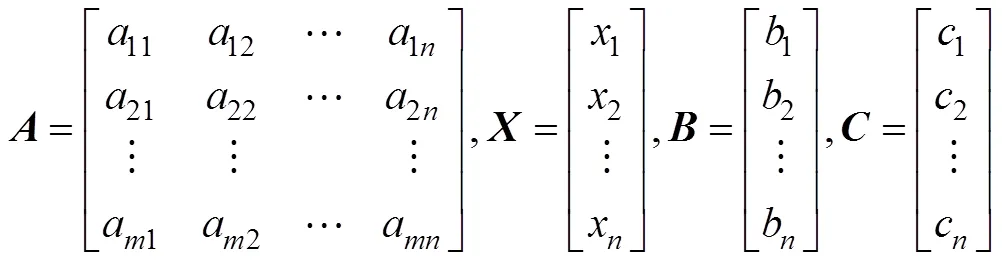

以上优化模型可以转化为如下的方程[2]

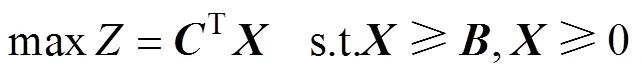

上面模型可简写为

然而求解上述模型是一个复杂的计算过程,人工求解存在一定的难度, 同时, 这样的优化模型没有考虑壳体结构尺寸的不确定性, 这些尺寸有一定的上下伸缩量。随着计算机技术和分析软件发展, 对于人工求解具有一定难度的工程问题得到了很大的改善, 针对机械结构的优化问题, ANSYS Workbench中的Design Exploration (设计探索)模块为设计分析人员带来了很大的便利与帮助。

2 ANSYS Workbench优化设计简介

ANSYS软件是美国ANSYS公司开发的一款有限元分析软件, Workbench利用ANSYS计算内核, 具有装配体自动分析、自动网格划分、快捷的参数优化工具, 为设计者提供极大的便利。优化设计是通过逐次有限元分析计算, 按一定的搜索策略, 根据对方案计算结果的分析和比较, 按强度、刚度和稳定性要求, 对原方案进行修改补充, 使之能得到较合理的应力、变形分布, 并且经济性又好, 从而寻求逼近最优解, 得到较好的结构设计方案。Design Exploration是功能强大、方便易用的多目标优化及稳健性设计模块。实际工程通常需要多个优化目标, 以使得产品的总体性能较好, 而不仅是某一项指标最好。Design Exploration通过试验设计(design of experiment, DOE)和响应面(response surface)技术来描述设计变量和产品性能之间的关系, DOE及响应面提供所有的信息以满足驱动产品发展的数值仿真需要, 一旦设计变量的响应已知, 很容易理解并确认产品需求的变化, 而一旦生成响应面, 许多易于理解的和产品设计有关的信息如曲线、表面、灵敏度等可以共享, 并可以在产品的任何设计阶段使用。设计探索的使用方法如下[3]:

1) 设计变量及目标对象参数化;

2) 使用参数工作空间管理参数;

3) 生成响应面;

4) 采用目标驱动优化技术完成设计优化。

3 水下航行体壳体结构有限元分析及优化

3.1 壳体结构、约束与载荷

图1 壳体结构尺寸

表1 壳体结构优化参数数据表

3.2 水下航行体壳体优化过程

图2 优化流程

3.3 初步分析结果

对壳体原结构进行静力学和线性屈曲分析。

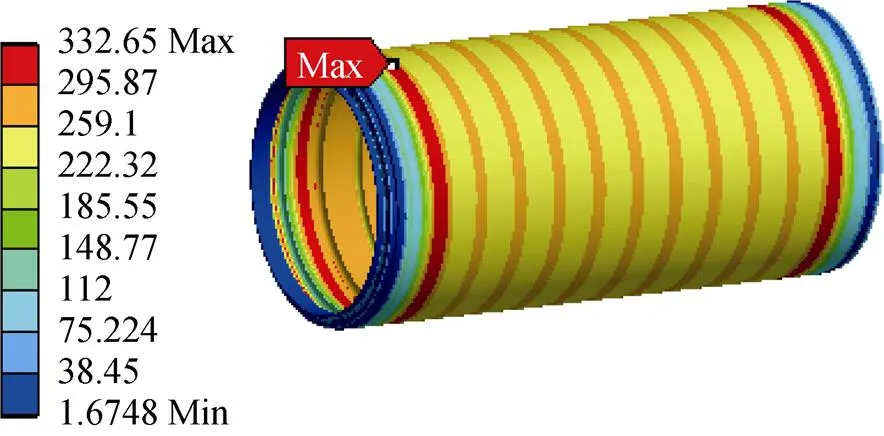

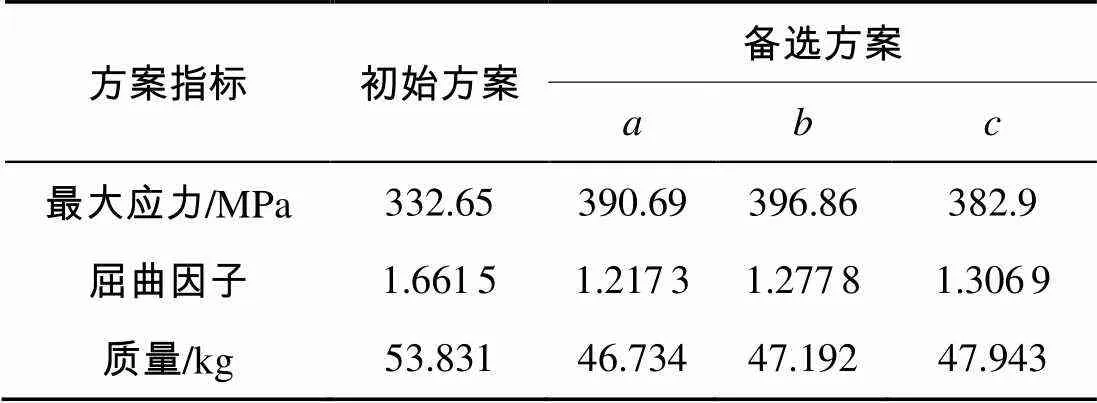

根据初始设计的壳体结构进行分析, 得到壳体质量为53.834 kg, 最大等效应力为332.65 MPa, 远小于屈服强度430 MPa, 发生在壳体端部前2个环肋之间, 考虑到在进行屈曲分析时得到的屈曲载荷因子随着阶次的增高而增大, 因此只分析了第1阶屈曲载荷因子就满足要求, 初始设计得到的屈曲载荷因子为1.6615, 大于要求的1.2。对应的云图如图3和图4所示。

图3 初始设计应力云图

图4 初始设计1阶屈曲变形云图

3.4 最优化求解及结果

对初始设计进行有限元分析的结果表明, 水下航行体壳体结构的强度以及稳定性都还有一定的富余, 因此结构可以进一步优化。

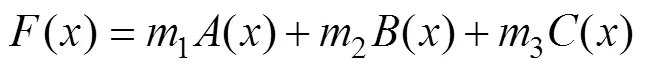

多目标优化是向量函数的优化, 各个分目标函数一般是互相矛盾的, 得到的是非劣解(Pareto最优解)的集合。对此, 一种求解方法是构造综合目标函数, 即

表2 优化目标与权重设置

Table 2 Optimization objective and weight

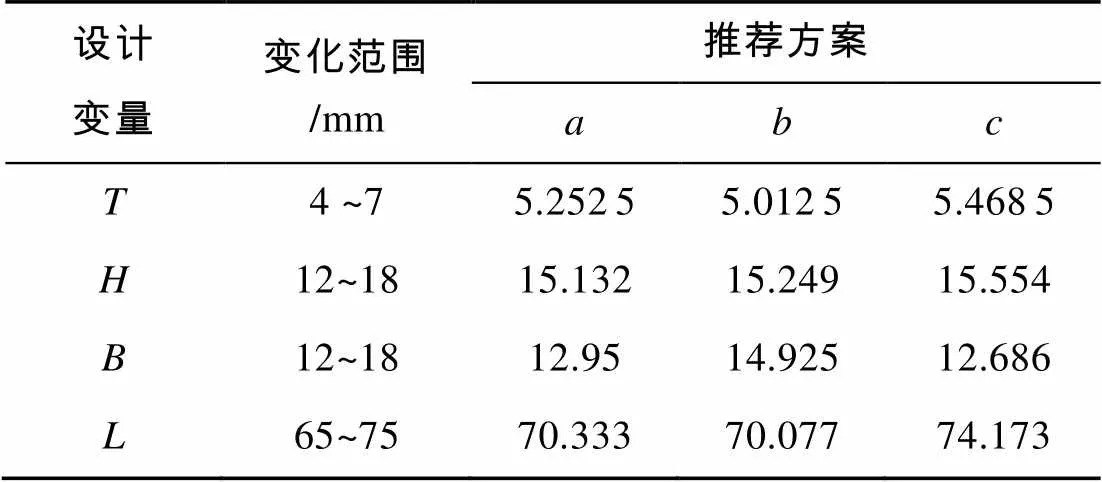

求解得到3个推荐设计点见表3。备选设计点与初始设计点目标函数值见表4。由于该壳体的优化更着重减少质量, 同时也考虑到强度和稳定性条件, 故根据表3选择方案。为了制造方便, 对参数进行适当调整:=5.3 mm,=15 mm,=13 mm,=70 mm, 将此设计点进行验证计算, 得到零件质量为46.922 kg, 最大等效应力为408.34 MPa, 屈曲载荷因子为1.2377, 这都在允许的范围以内。

表3 优化得到的3个最优解

表4 备选方案与初始方案目标函数值比较

Table 4 Comparison of objective function values in alternative scheme and initial scheme

4 结论

本文对水下航行体壳体结构进行优化后, 壳体质量减少到46.922 kg, 减轻了12.83%, 如表5所示, 同时这只是针对一段壳体, 而就水下航行体而言这样的壳体是多段的, 按照这样的优化方法去对其进行整体优化, 其优化结果将是很可观的, 将大大减轻航行体的质量, 提高其战斗性能。

表5 壳体结构优化前后对比

ANSYS Workbench提供的优化模块Design Exploration易用性良好, 无需费时编写程序就能方便地设定优化参数, 进行多目标优化。由于建模—分析—优化无缝对接, 减少了不同软件系统的交互时间。同时其最大优点在于较大程度地降低优化难度, 相较于传统设计需要反复地修改设计参数进行校核, 费时费力而言, 运用该软件进行优化设计, 将很大程度的缩短产品研发周期, 以及研发成本。合理的结构尺寸可以保证刚度和强度, 显著节约材料。

[1] 数学手册编写组. 数学手册[M]. 北京: 高等教育出版 社, 1979.

[2] 宋保维. 鱼雷壳体结构的模糊优化设计[J]. 火力与指挥控制, 2011, 36(7): 165-162. Song Bao-wei. The Fuzzy Optimum Design of Torpedo Shell Structure[J]. Fire Control & Command Control, 2011, 36(7): 165-162.

[3] 许京荆. ANSYS 13.0 Workbench数值模拟技术[M]. 北京: 中国水利水电出版社, 2012.

(责任编辑: 陈 曦)

Optimization of Shell Structure for Underwater Vehicle Based on ANSYS Workbench

JIANG WeiLI Shi-yun

(College of Mechanical and Electrical Engineering, Kunming University of Science and Technology, Kunming 650500, China)

The stiffened cylindrical shell structure is an important part of an underwater vehicle, and its mass directly affects the overall performance of the underwater vehicle. However, the conventional design optimization methods of the shell structure have the disadvantages of great workload and complicated calculation. This paper uses the Design Exploration module in the finite element software ANSYS Workbench to optimize the thickness of shell wall, the width and height of annular rib in cross-section, and the distance between the ribs, so as to minimize the mass of the shell in the restriction of satisfactory strength and stability. Consequently, the shell structure of an underwater vehicle is optimized with the proposed method, and the optimum mass of the shell structure is obtained.

underwater vehicle; shell structure; optimization design

2014-04-15;

2014-05-14.

国家重大科技专项“精密立卧式加工中心技术创新平台”项目资助(2012ZX04012-031)

蒋 伟(1990-), 男, 在读硕士, 主要研究方向为机械CAD/CAE/CAM.

TJ630; TP391.7

A

1673-1948(2014)04-0245-04