基于SolidWorks Simulation的新型鱼雷支架优化设计

吴应东

基于SolidWorks Simulation的新型鱼雷支架优化设计

吴应东

(昆明船舶设备研究实验中心, 云南 昆明, 650051)

针对传统鱼雷支架制作成本较高、占地面积大、不利于搬运等缺点, 基于SolidWorks设计了一种可插拔式堆叠的新型鱼雷支架, 该雷架采用注塑成型, 在保证支架强度的同时, 可极大简化支架的加工程序并降低成本, 使其占地面积降至原有的1/10以下。同时基于SolidWorks Simulation插件完成该支架有限元分析以及结构优化, 优化结果进一步证明了该设计方案的可行性。

鱼雷支架; 可插拔式; 堆叠; SolidWorks; 优化设计

0 引言

为了方便调试、存放或运输鱼雷, 需要制作与鱼雷外径相适应的鱼雷支架。以往雷架基本采用型材焊接, 在上端粘贴毛毡, 形成鱼雷支撑弧面, 这种雷架由于结实耐用而得到广泛应用。但随着鱼雷调试批量的增加, 这种雷架的弊端逐渐凸显: 当雷架大量闲置的时候, 各个雷架不能叠放, 将占用大量的场地, 同时也不利于雷架的运输; 另外, 其制作过程较为繁琐, 成本也相对较高。因此, 本文考虑设计一种类似塑料凳可插拔式堆叠的新型雷架。

采用SolidWorks软件完成雷架基本构型的设计。该雷架的制作采用注塑, 需要制作相应的模具。在模具制作完成之前, 并没有很好的方法对产品的强度进行验证, 加之模具本身尺寸较大, 产品加工风险很高, 但也不能一味通过加厚雷架壁面厚度来充分保证其强度, 因为这也将增加模具加工成本以及单个雷架的原料成本。基于此, 采用SolidWorks Simulation插件对雷架模型进行了有限元分析, 模拟其受力及变形情况。同时, 基于SolidWorks参数化的特点设置几个重要尺寸变量, 在优化设计过程中, 通过改变这些变量构造多种方案, 从中找出相对合理的设计。

1 可插拔式堆叠鱼雷支架设计

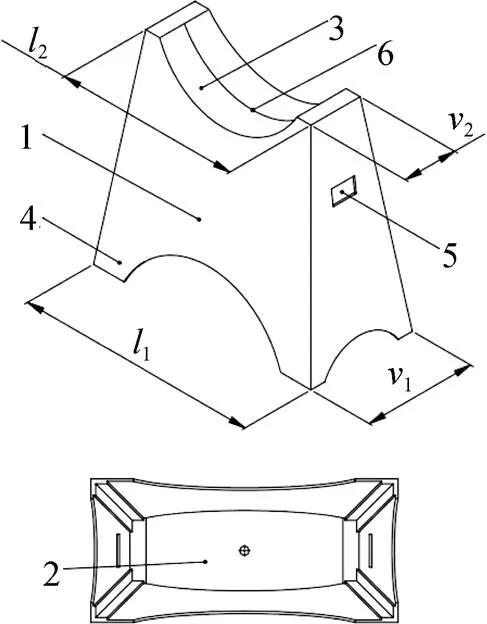

可插拔式堆叠的鱼雷支架整体采用注塑成型, 为了实现雷架可插拔式堆叠的功能, 采用内腔中空结构, 中空的4个侧面倾斜设计, 如图1所示。图中, 雷架主要构件包括雷架主体(1)、内腔(2)、雷体支撑弧(3)、4个与地面接触的支脚(4)、两侧用于手工搬运的提拉口(5)以及用于固定其他辅助装置的定位孔(6), 关键尺寸为1,1,2,2。其中, 为了加强整体强度, 在内腔的4个角以及内腔壁上设计有加强筋结构。考虑到鱼雷外径有时候并不是标准的圆柱面, 在上端留有定位孔, 必要的时候可安装不规则支撑弧面。

图1 可插拔式堆叠雷架结构示意图

在实际工作时, 一般2个雷架首尾放置。单个支架能够承受不小于1 200 kg的压力。为充分保证强度, 在注塑的时候选用强度较高的ABS塑料, 其最大张力强度达到3×107N/m2。

2 支架有限元分析及结构优化

有限元法(finite element method, FEM)是将连续体离散化, 通过对有限个单元插值求解各种力学、物理问题的一种数值方法[1-4]。有限元分析可分成3个阶段: 前置处理、计算求解和后置处理。前置处理是建立有限元模型, 完成单元网格划分; 后置处理则是采集处理分析结果, 方便用户提取信息, 了解计算结果。

目前的有限元分析软件中使用最为普遍的是ANSYS, SolidWorks构建的3D模型可先另存为parasolid格式, 在ANSYS中便能打开进行分析。本文则采用Simulation插件完成有限元分析及结构优化过程。Simulation作为嵌入式分析软件与SolidWorks无缝集成。运用SolidWorks Simulation, 一般的工程技术人员便可以进行产品分析, 快速得到相应的分析结果, SolidWorks Simulation能够提供丰富的计算与分析工具来对较复杂零件及装配体进行运算、测试和分析, 主要功能包括应力计算与分析、应变计算与分析、产品设计及优化、线性与非线性分析等[5]。

Simulation中的有限元分析过程也分为前处理、计算以及后处理阶段。首先设置雷架材料为ABS, 固定雷架的4个支脚, 在上端圆弧支撑面添加12000N的轴承载荷并完成有限元网格划分。该过程尽量真实模拟雷架的实际工作情况。在SolidWorks Simulation中, 网格划分越精细, 结果就越精确, 但是计算速度也会越慢。判定计算结果基本合理有2种方法: 第一, 查看Von Mises应力中的波节值(即网格节点应力值)和单元值(即有限元网格平均应力值), 若两者最大值相差不到5%, 就可认为现有计算实例精度足够; 第二, 前后两次计算的Von Mises应力值相差不到5%, 即是网格的细化带来结果的变化很小, 也可认为计算精度足够。

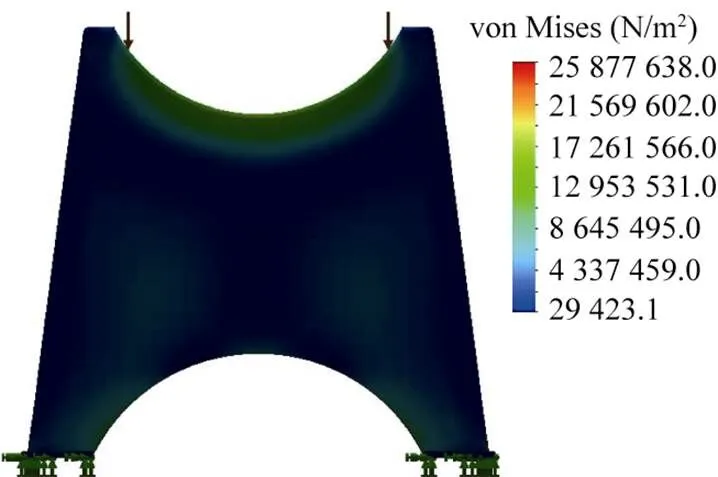

当雷架壁厚设定为4 mm时, 其应力分布如图2所示, 最大应力处于上端圆弧底端, 约为2.5×107N/m2, 比较危险。因此考虑增加壁厚或者改变其他尺寸。

图2 壁厚为4 mm时雷架应力分布

优化设计的原理是建立优化模型, 运用相关优化算法, 通过满足设计要求的条件下迭代计算, 求得目标函数的极值, 得到最优设计方案[6]。

优化设计问题的数学模型可表示为[7]

Min()=(1,2,…,x)

Find=(1,2,…,x)T∈R

g()=(1,2,…,x)≤0=(1, 2, …,)

h()=(1,2,…,x)=0=(1, 2, …,)

其中:()为目标函数, 为设计变量的函数;x为设计变量;g()为约束条件;和是状态变量的个数。目标函数是最小化函数, 一般包括尺寸(如厚度)、质量、成本等性能准则; 设计变量为需要改变的设计输入参数, 例如高度、宽度等, 一般在优化设计之前, 都需要限定设计变量的变化范围; 状态变量用于判断设计的模型响应参数, 比如内力、应力、位移等, 合理的设计必须要保证状态变量符合规定的限制条件, 最终的优化设计才能实现。

SolidWorks Simulation为产品结构优化提供了极大便利, 优化设计之前, 都需要对初步方案进行力学分析, 优化设计算例都将以此为基础。优化设计主要包含2个目的, 一是对比选择多种设计方案; 二是限定关键尺寸(即设计变量)变化范围以及限制条件(状态变量), 寻求最小化目标函数(如质量、体积)。整个方案对比或优化设计过程中, 变化的是尺寸, 材料以及外界条件(上端圆弧支撑面12 000 N的轴承载荷)都不变。

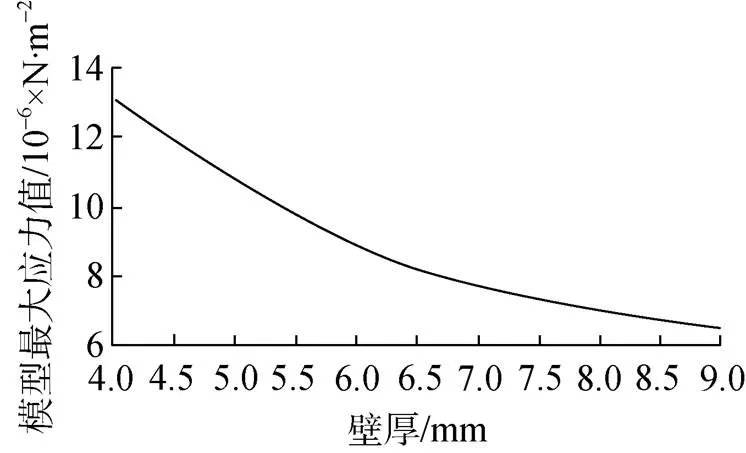

基于厚度为4 mm时的应力结果值, 考虑增加雷架壁厚, 首先对比雷架应力值随壁厚变化的改变趋势, 定义一个整体变量, 即代表雷架抽壳厚度, 在进行建模时, 就将抽壳特征值设置为该变量。同时在模型树“传感器”栏下方添加2个传感器, 即“最大应力值max”和“体积(或质量)”, 前者将测试每次仿真后模型的最大应力值, 后者则将测试模型的体积(或质量)。最终得到模型最大应力值随壁厚变化趋势如图3所示, 可见, 最大应力值随着壁厚增加会有所减小, 在壁厚为6~7 mm之间有一个明显的转折, 即当壁厚小于这个范围的时候, 随壁厚增加, 最大应力值会快速减小, 但壁厚超过这个范围, 应力改善并不是很明显, 因此, 考虑将雷架壁厚设置在6~7 mm。

图3 雷架最大应力随壁厚变化趋势曲线

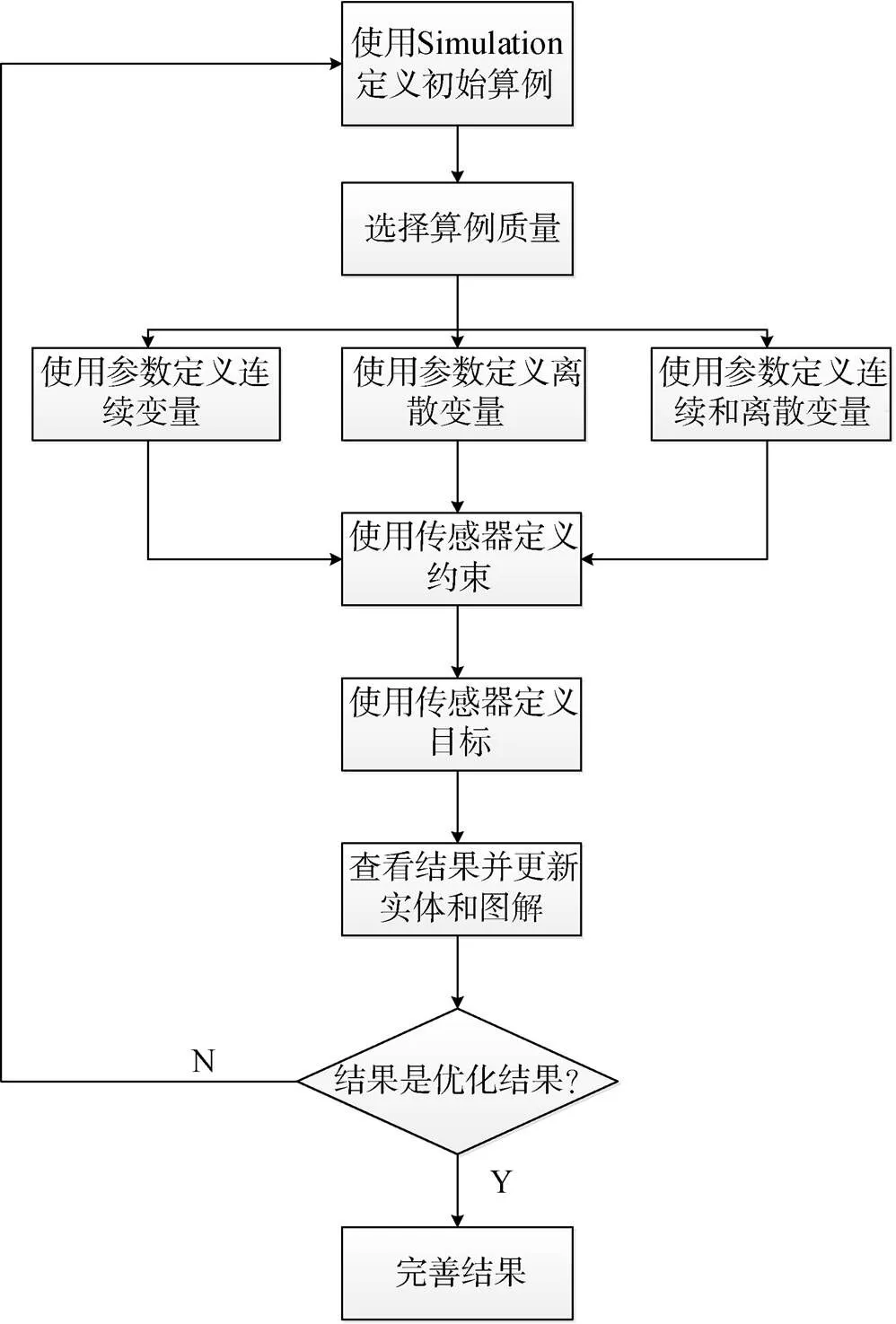

SolidWorks Simulation多设计变量下的优化设计使用了基于“实验设计”的优化方式。工程师提供设计变量的最大值和最小值, 选择“标准”或“高质量”优化方式。“标准”方式假设限制值之间的目标响应曲线是线性的, 只计算这些值处的响应。“高质量”优化会考虑到在限制值之间存在2阶响应的可能性, 除了极大、极小值外还会求1个中间值。整个流程如图4所示。

图4 SolidWorks Simulation优化设计流程

首先设置几个关键参数及其初始值, 如表1及图1所示, 包含关键尺寸1,1,2,2(由于使用工况的限定, 雷架的高度被设置为固定值)以及雷架壁厚。

表1 雷架优化设计参数设置

SolidWorks Simulation中优化设计具体的实施办法是单击“评估”下面的“设计算例”, 然后分别对“变量”、“约束”和“目标”进行设置[8]。如表2所示, 其中设计变量就是关键尺寸变化范围, 约束条件即是限定最大应力值, 为绝对安全, 设置为1×107N/m2。由于模具加工成本会随着产品本身体积(质量)增加而大幅增长, 因此, 雷架优化设计的目标就是在充分满足强度的条件下, 找到最小体积值, 即最少原料消耗值。

表2 雷架优化设计变量、约束及目标设置

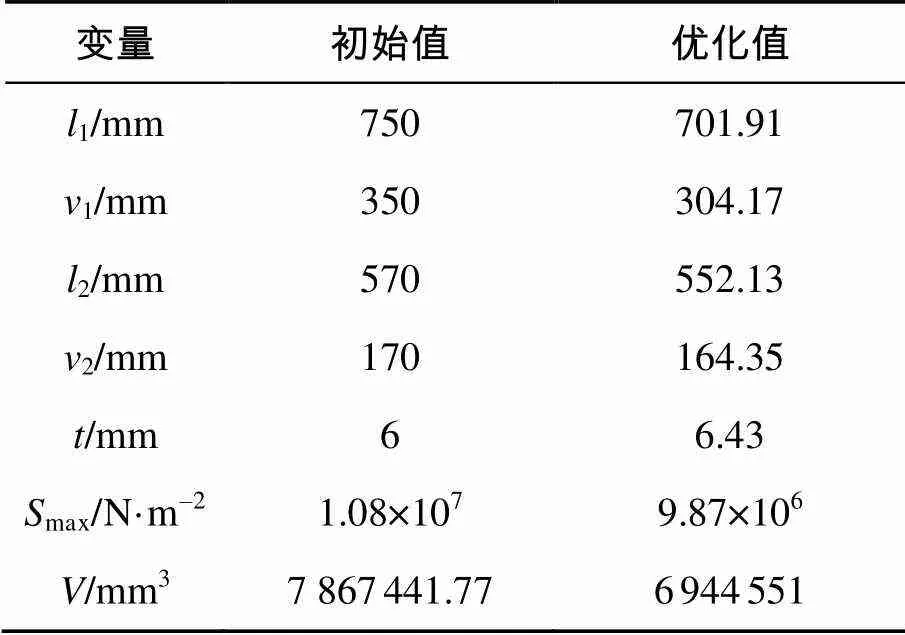

点击“运行”, 经过43次的迭代运算, SolidWorks Simulation将会给出各个设计情况下的结果, 并给出优化结果, 如表3所示。

从中可以看出, 在限制条件(最大应力<1×107N/m2)下, 最佳壁厚为6.4 mm左右, 这和之前的几组方案对比吻合, 同时几个关键尺寸也有建议值, 可在充分考虑实现雷架插拔性的情况下, 择优选择各个关键尺寸数值。

表3 雷架优化设计结果

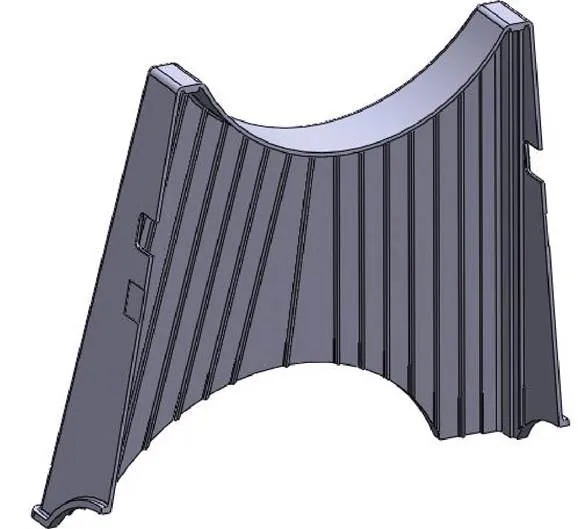

结合优化设计结果, 并在其内部设计加强筋后的新型雷架剖切视图如图5所示。

图5 新型雷架剖切视图

3 结束语

针对传统鱼雷支架占用较多场地、加工繁琐等不足, 设计了一种可插拔式堆叠的新型鱼雷支架。该新型支架占用场地可减少为原来的1/10以下, 同时采用注塑加工, 对雷架的大批量生产提供极大的便利。

为了同时兼顾雷架强度以及模具生产成本, 基于SolidWorks Simulation对初始设计方案进行了优化, 针对SolidWorks参数化的特点, 首先设置关键设计尺寸以及限制条件, 在该特定范围内寻找一个最优解, 得到相对理想的结果。

由此可见, 在工程应用中, 可对初始设计方案进行优化设计寻找最优结果, SolidWorks Simulation可实现这个过程, 并可对多种设计方案进行对比, 也可在设定关键尺寸范围的情况下找寻目标函数最优值。本文即采用新型鱼雷支架这个例子进行了高性能的应力分析和优化分析, 实际结果表明, 具有很好的参考性。

[1] 贾红雨, 李成, 杨洁, 等. 复合材料储能飞轮转子有限元分析[J]. 玻璃钢/复合材料, 2009, 207(4): 35-38. Jia Hong-yu, Li Cheng, Yang Jie, et al. Finite Element Analysis on Composite Energy Storage Flywheel[J]. Fiber Reinforced Plastics/Composites, 2009, 207(4): 35-38.

[2] Ireland R C, Torres C R. Finite Element Modeling of a Circumferential Magnetiser[J]. Sensors and Actuators, 2006, 129(1-2): 197-202.

[3] 殷波. 玻璃钢信号灯架的有限元分析与应用[J]. 玻璃钢/复合材料, 2009, 207(4): 74-76. Yin Bo. Finite Element Analysis on Gfrp Traffic Light Frame[J]. Fiber Reinforced Plastics/Composites, 2009, 207 (4): 74-76.

[4] 黄旌, 高涛. ANSYS用于机翼有限元分析的建模研究[J]. 红河学院学报, 2006, 4(2): 8-11. Huang Jing, Gao Tao. A Modeling Research of the Wing Finite Element Analysis with ANSYS[J]. Journal of Honghe University, 2006, 4(2): 8-11.

[5] 陈永当, 鲍志强, 任慧娟, 等. 基于SolidWorks Simu- lation的产品设计有限元分析[J]. 计算机技术与发展, 2012, 22(9): 177-180. Chen Yong-dang, Bao Zhi-qiang, Ren Hui-juan, et al. Finite Element Analysis Product Design Based on Solid- Works Simulation[J]. Computer Technology and Develop- ment, 2012, 22(9): 177-180.

[6] 叶勇, 朱若艳. 基于有限元分析的结构优化设计方法[J]. 机械, 2004, 31(11): 18-20. Ye Yong, Zhu Ruo-yan. Structure Optimization Design Based on Finite Element Analysis[J]. Machinery, 2004, 31 (11): 18-20.

[7] 范鸣玉, 张莹. 最优化技术基础[M]. 北京: 清华大学出版社, 1982: 10-11.

[8] 陈永当, 任慧娟, 武欣竹. 基于SolidWorks Simulation的有限元分析方法[J]. CAD/CAM与制造业信息化, 2011(9): 48-51. Chen Yong-dang, Ren Hui-juan, Wu Xin-zhu. Finite Element Analysis Based on SolidWorks Simulation[J]. Digital Manufacturing Industry, 2011(9): 48-51.

(责任编辑: 陈 曦)

Optimization Design of New Type Torpedo Rack Based on SolidWorks Simulation

WU Ying-dong

(Kunming Shipborne Equipment Research & Test Center, Kunming 650051,China)

The structure of conventional torpedo rack has the disadvantages of high cost, large volume, and inconvenient movement. Therefore, a new type of pluggable and stackable rack is designed for a torpedo based on the software SolidWorks Simulation. This new rack is made with injection molding technology to decrease the cost, simplify the machining process, and reduce its covering area to less than 1/10 of original one without the decrease in its strength. Moreover, optimization design and finite element analysis of the new torpedo rack are conducted based on SolidWorks Simulation. The final design reduces the volume of mold and the raw materials, and the strength of the new type of torpedo rack is enhanced.

torpedo rack; pluggable; stackable; SolidWorks Simulation; optimization design

2014-03-21;

2014-03-31.

吴应东(1987-), 男, 硕士, 助理工程师, 主要研究方向为机械设计理论及方法.

TJ630; TP391.9

A

1673-1948(2014)04-0249-05