光子烧结技术在印刷电子技术中的应用研究进展

顾唯兵,林 剑,陈 征,崔 铮

(中国科学院 苏州纳米技术与纳米仿生研究所 印刷电子研究中心,江苏 苏州215123)

印刷电子技术是采用印刷方法制备电子器件的一个技术领域[1],其重要的特点是采用溶液化的纳米材料墨水,通过印刷工艺进行图形化“加成”制造,并经固化烧结处理后实现纳米材料的功能化,获得最终的器件物理性能。正是由于印刷电子器件溶液化制备的特点,决定了要实现最终的电子器件功能,需要经过一个材料的烧结过程,并且所采用的烧结技术在很大程度上决定着最终的器件性能。目前,研究人员发展了多种烧结技术,如热板、对流烘箱、光子烧结、电烧结、微波烧结及等离子烧结技术等[2-6]。在这些烧结技术中,光子烧结技术由于其能够低温、快速、非接触、选择性的烧结纳米材料墨水而不破坏不耐高温的柔性透明薄膜基底而受到了广泛关注,并且其应用范围不断扩展。

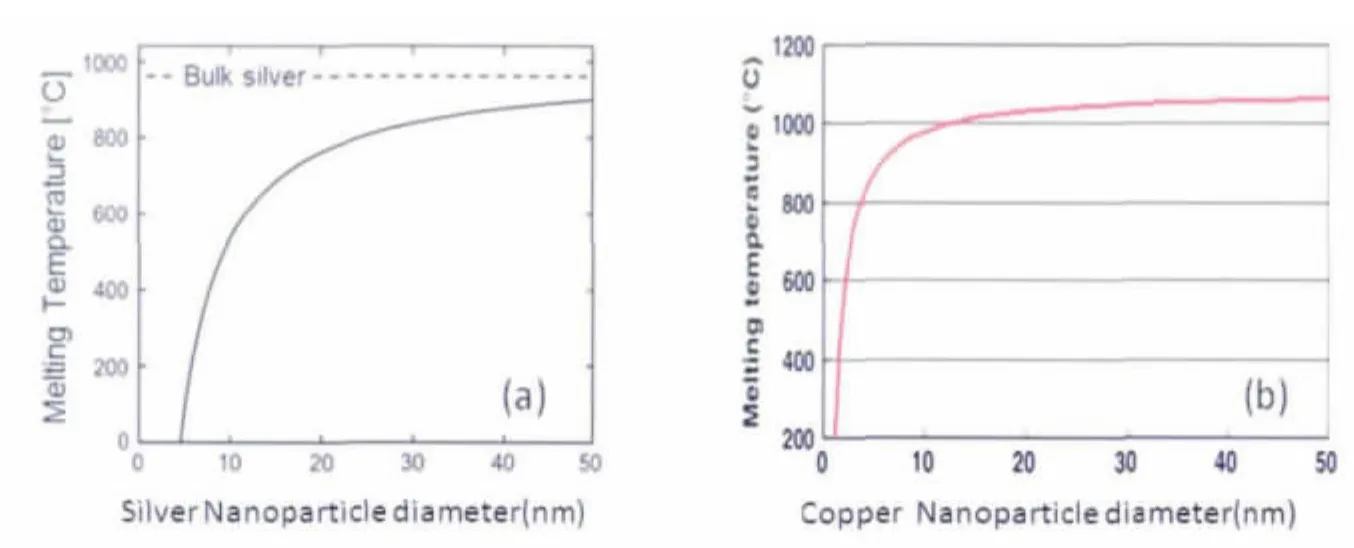

光子烧结技术包括激光烧结、红外烧结及闪灯烧结,其原理主要是高能光子与纳米颗粒相互作用,使纳米颗粒吸收能量后相互聚集融合,形成功能 材 料 薄 膜。根 据 Gibbs-Thomson 方 程[7,8],由于纳米颗粒的热动力学尺寸效应,其融化温度较块体材料大大降低。如图1所示,纳米尺度的银和铜颗粒材料的熔化温度可降低至100~300℃,而其块状材料的熔点则分别为961℃和1083℃,因此利用纳米尺度材料可以在较低温度下实现材料的烧结。同时由于塑料等透明柔性衬底对可见光及近红外区的吸收很小,利用光子烧结技术使聚合物衬底的温升很低,有利于低温柔性印刷电子器件的制备。

图1 纳米颗粒直径与熔点关系曲线[26,31]Melting temperature of nanoparticles as a function of particle radius[26,31]

1 激光烧结

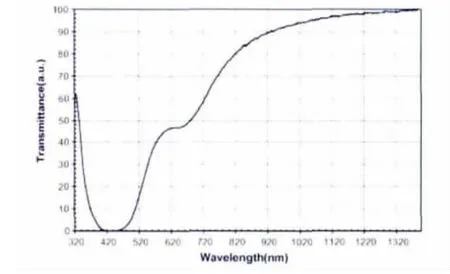

激光烧结技术是采用连续或脉冲激光照射纳米材料墨水,利用激光能量作用产生的热量使墨水材料固化烧结,实现材料的功能化。在墨水中,由于纳米颗粒的等离子振荡效应[9],会产生一个最大吸收峰,例如银纳米颗粒墨水光学透射谱中存在420nm左右的最大吸收峰[10](图2);并且纳米颗粒的吸收峰与颗粒大小、形貌及介质等参数有关。

图2 银纳米颗粒墨水光学透射谱[10]Optical transmission spectrum of silver nanoparticles ink[10]

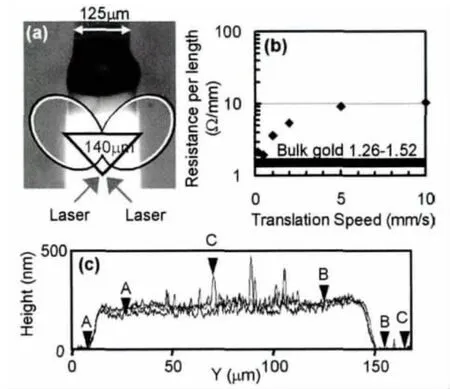

2003年,Bieri等[11]利用波长为488nm的连续氩离子激光进行了金纳米颗粒的烧结,其烧结过程在室温环境中进行,并且通过调节激光功率得到不同的线宽和表面形貌,最终获得电阻率为1.4×10-7Ω·m的金电极。2004年,Chung等[12]利用波长为514nm的连续氩离子激光对喷墨印刷的金电极进行烧结,发现激光能量的高斯分布使墨水在烧结区域出现热毛细现象,溶剂在挥发过程中使纳米颗粒向两边移动,产生类似的“咖啡环”现象,使烧结区域轮廓呈现火山状;更有意思的是,在100mW 的低功率激光下,由于 Marangoni效应,在烧结区的两边出现了大约间隔为8μm、高度在500~1000nm之间的尖刺形貌,如图3所示。为了克服单束激光能量分布不均所引起的形貌缺陷,他们又采用了“心”型双光束进行金电极烧结(图4),获得了与块状材料相近的导电性,并且其形貌也较为平整。随后,Dockendorf等[13]及Ko等[14]研究了激光技术烧结金电极在器件互连和多层结构中的应用。

图3 (a)AFM测量横截面轮廓图;(b)AFM测量表面三维立体图[12](a)AFM cross-sectional profile,(b)AFM three-dimensional surface plot[12]

图4 (a)双激光烧结过程图像;(b)扫描速度与电阻值的关系图;(c)横截面轮廓图[12](a)Reflection image of double laser curing process,(b)resistance per unit length vs translation speed,(c)cross-sectional profiles of AFM image[12]

理论上讲,采用的激光波长若与墨水材料的吸收峰相近,其能量转换效率会较高,但由于激光的高能热效应,波长即使不在吸收峰附近的激光也能实现纳米材料的烧结。因此,也有人采用780 nm[15]、940nm[16]及 1064nm[17]波 长 的 激 光 进 行纳米材料烧结的研究。

但是不论采用何种波长的激光进行纳米材料墨水的烧结,其烧结装置原理基本如图5所示[18],首先将激光器发射的激光整形成平行光,然后通过分光镜(PBS)进行分光,透射光的部分可以通过能量计进行能量测量,反射光的部分形成一个无限远校正光学系统;在该系统的下端通过一显微物镜对激光进行聚焦,上端通过一个CCD观察烧结时光斑的情况,在该光路中能自由的增加滤波片等光学元件,有利于提高光束质量。待烧结的样品放置于XY电动平移台上,通过控制激光的开关和平移台的移动速度、方向等参数实现对墨水材料的烧结。

图5 激光烧结装置示意图[18]Schematic diagram of laser sintering system[18]

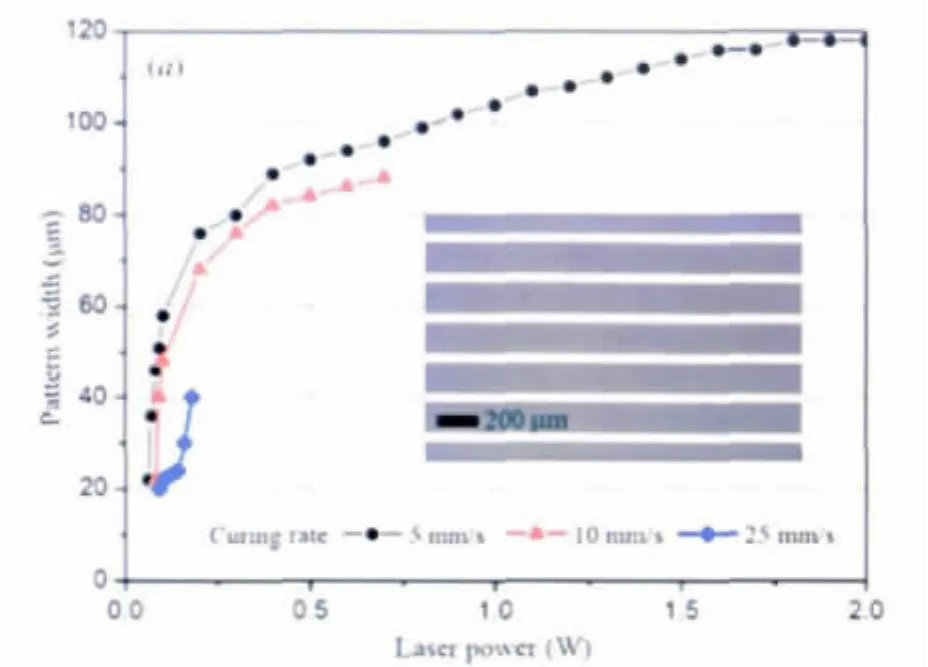

研究发现,采用连续激光对纳米材料墨水进行烧结时,一般产生的线宽都大于十几微米,甚至几十微米。究其原因主要是光学衍射极限及热导时间效应。连续激光的热导时间较长,热量从烧结区传递到了烧结区外,从而引起烧结区域的加宽。Lee等[19]将 Wiedemann-Franz法则应用于二维热导方程,研究了激光烧结银纳米颗粒墨水时的瞬时温度场分布及热导情况。Kang等[20]研究了不同激光功率、扫描速度对线宽的影响,发现相同功率条件下,扫描速度越快线宽越窄,如图6所示,其原因是材料烧结时扫描速度越快,热导时间越短,有利于获得较窄线条。而脉冲激光器能发射毫秒及微秒的脉冲激光,频率能达几千赫兹。因此利用脉冲激光进行墨水材料烧结时,能获得更小的线宽和热导区域。Peng等[21]研究了脉冲激光烧结对银纳米颗粒薄膜性能的影响,分析了脉冲激光作用于银纳米颗粒的热耗散情况。Kumpulainen等[16]研究了连续激光与脉冲激光烧结时对材料形貌、导电性方面的影响和区别。由于脉冲激光的脉冲能量较大,在进行材料烧结时需要更好的控制激光的能量,能量过高将导致材料的烧蚀。不过,Ko等[22,23]利用连续激光对材料的烧结和脉冲激光对材料的烧蚀性能,制备出沟道只有7μm的有机场效应管,如图7所示。

图6 不同激光功率与扫描速度下的线宽[20]Variations of the pattern width with changes in the laser power and scan rate[20]

图7 激光烧结与激光烧蚀制备场效应晶体管[23]Fabrication of OTFT by laser sintering and laser selective ablation[23]

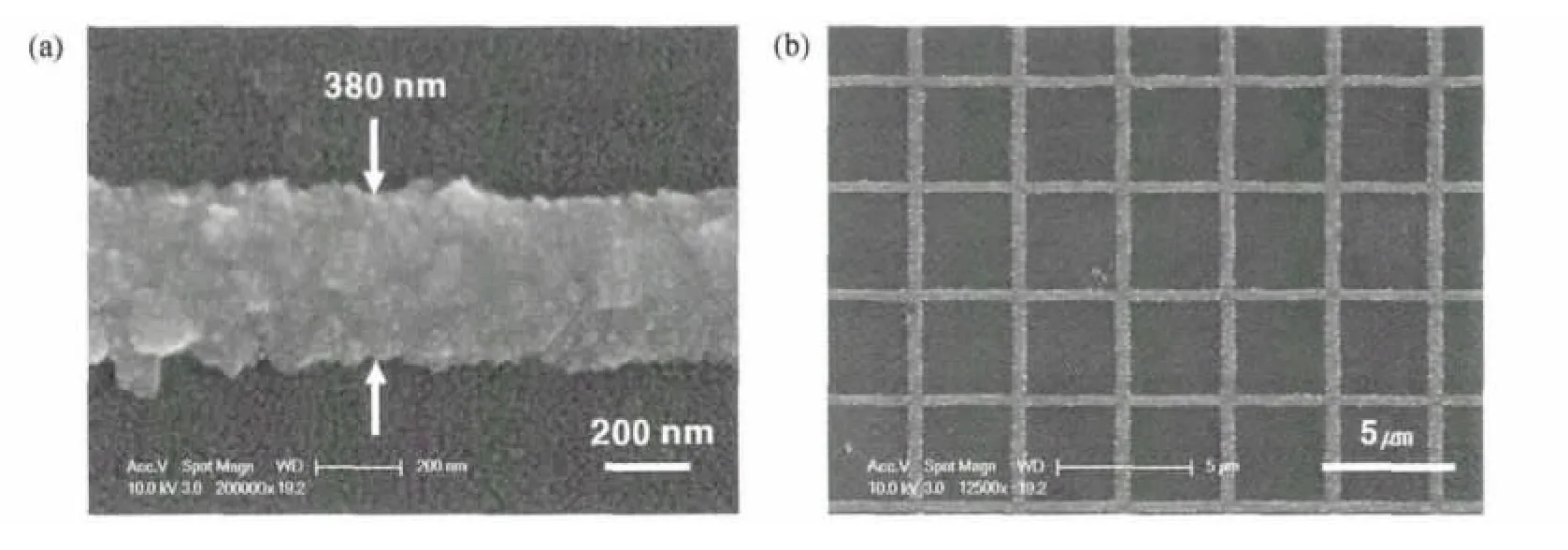

细线宽、高导电性、形貌平整的导电电极一直是印刷电子电路的追求目标,与传统的集成电路制造技术相比,印刷技术制备的线条分辨率较低(一般在10μm以上),导电性不高,这在很大程度上制约了印刷电子器件的物理性能和应用范围。Hu等[24]利用超快泵浦探针测试技术研究了激光与金纳米颗粒之间的能量交换机理,发现能量耗散与颗粒尺寸之间呈非指数关系,并认为能量耗散的时间常数与颗粒的表面积成正比。同时,他们研究了烧结时颗粒与周围环境的能量交换机理(图8)。在进行纳米颗粒烧结时,激光激发的电子与纳米颗粒的电子散射产生热电子,热电子与颗粒晶体的声子耦合达到与晶格的能量平衡;这一过程与块状材料的能量传递过程相同,但是由于纳米颗粒的尺寸很小,颗粒随后通过声子-声子耦合与周围的环境达到热平衡。他们的研究表明,纳米颗粒尺寸越小,其能量耗散时间越短。2011年,Son等[25,26]利用飞秒激光器进行银纳米颗粒墨水的烧结研究,克服了连续激光衍射极限和热导时间长的缺点,制备出线宽只有380nm的电极(图9),并且利用该技术制备了有机场效应晶体管。

图8 15nm金纳米颗粒的瞬态热散数据[24]Transient heat dissipation data of 15nm diameter Au particles[24

2 红外烧结

图9 (a)飞秒激光制备的最小线宽显微镜图;(b)二维金属网格显微镜图[25]SEM image of(a)the smallest metal line fabricated by femtosecond laser,(b)two-dimensional metal mesh pattern[25]

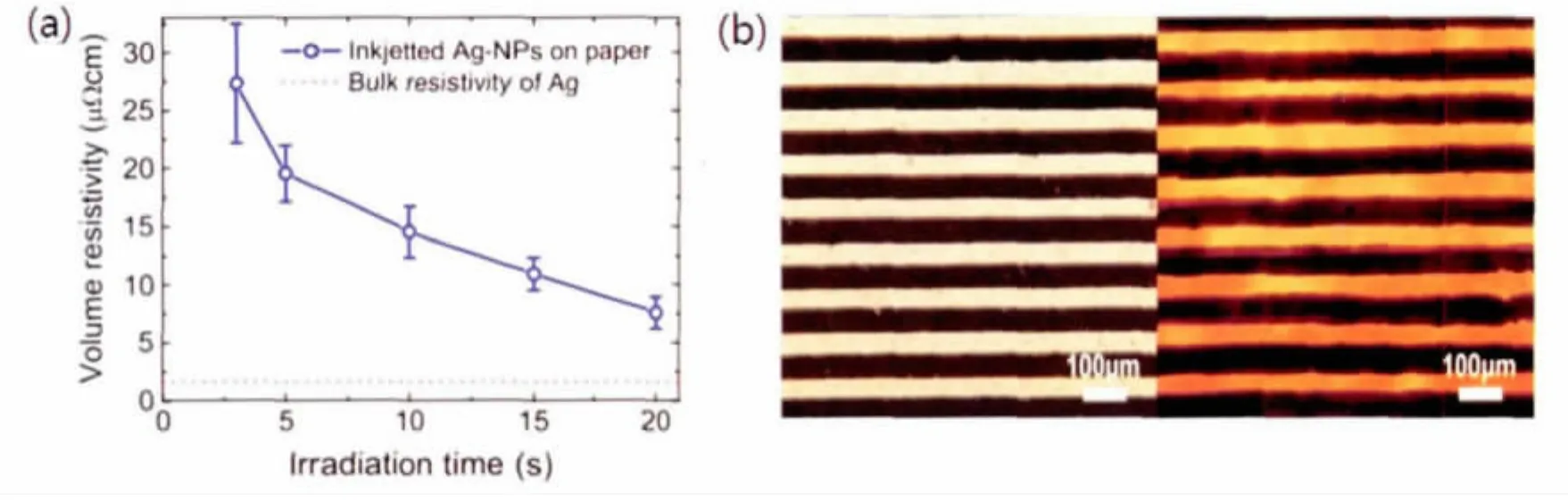

红外烧结是利用红外光的热效应实现对纳米材料墨水的固化烧结。虽然,纳米颗粒材料墨水的吸收光谱显示,其在红外区的吸收一般较小,但红外光的热效应能使墨水中溶剂快速挥发,纳米颗粒相互聚集并受热融合。Tobjork等[27]在纸基上进行了银纳米颗粒墨水的红外烧结研究,他们采用大功率的红外灯照射喷墨打印的电极,在20s的时间内获得了小于6μΩ·cm的电极导电性,并且对比了在纸基及PET基底上的红外烧结情况,如图10所示。Cherrington等[28]用近红外光在PET基底上实现了对银纳米颗粒墨水的快速烧结。由于PET对于可见-近红外区域的吸收很小,他们利用近红外光在2.1s的时间内完成了对银纳米颗粒墨水的烧结而不损伤PET基底,并获得了与烘箱烧结相当的导电性,如图11所示。研究发现,采用红外光对金属纳米颗粒墨水进行烧结时,随着金属纳米材料的聚集融合,其表面的反射率会逐步增强,对红外光的吸收逐步减小,从而形成了一个负反馈效应,有利于防止烧结时温度过高而引起的样品损伤。同时,Knischka等[29]和Watson等[30]分别研究了近红外光在其它材料和太阳能电池方面的烧结应用。

图10 (a)纸基上银电极在不同照射时间的电阻值;(b)PET(左)和纸基上(右)银电极红外烧结光学图[27](a)The measured volume resistivity of inkjetted Ag electrodes after different exposure times to the IR-lamp,(b)optical image of inkjetted Ag electrodes on PET(to the left)and on paper(to the right)after exposure to the IR-lamp[27]

红外烧结能实现对纳米材料墨水的快速、大面积烧结,并且能较好地控制烧结温度,但是长时间的红外照射,对柔性薄膜基底还是存在一定的损伤风险。目前对红外技术应用于纳米材料烧结方面的研究和报道还相对较少。

3 闪灯烧结

闪灯烧结是一种新型烧结技术,它是采用宽光谱、高能量的脉冲光对纳米材料墨水进行固化烧结,其作用机理及过程更加复杂。闪灯烧结装置如图12(a)所示[31],主要由触发控制器、充电电容及灯源组成。灯源一般采用大功率的氙气灯管,其光谱范围如图12(b)所示。在进行材料烧结时,由控制器控制电容的充电电压和放电时间,激发氙灯发出脉冲高能强光。

图11 (a)PET薄膜透射谱;(b)三种不同烧结方式的时间与方阻关系图[28](a)UV-VIS-NIR transmittance spectra of a PET film substrate,(b)Sheet resistance vs dwell time for three different heating methods[28]

图12 (a)闪灯烧结装置示意图;(b)氙灯光谱分布[31](a)Schematic of intense plused light sintering system,(b)spectral distribution of a xenon flash lamp[31]

2011年,Hahn研究小组的 Kang等[32]研究了在室温条件下闪灯烧结银纳米颗粒墨水,通过调节不同的光功率及脉冲个数,得到了完全烧结的银电极,并获得了50nΩ·m左右的电阻率和良好的结合力。Lee等[33]利用闪灯进行银纳米颗粒墨水烧结时,发现在不同光功率和脉宽条件下,多脉冲烧结出现了电极的“起皮”脱落现象,如图13(a)所示。进一步研究发现,其原因主要是在闪灯烧结过程中,表面的银纳米颗粒墨水先行烧结,然后下层的银纳米颗粒再受热烧结,但是下层纳米颗粒烧结时溶剂挥发使两层之间出现空洞,并撑破表面层使电极出现“起皮”脱落,其过程如图13(b)所示。但是,通过优化闪灯烧结的条件,可以消除这种分层脱落现象,并获得形貌良好的烧结效果[34]。

图13 (a)不同宽度和厚度的纳米银薄膜在不同功率闪灯烧结后的显微镜图;(b)多脉冲闪灯烧结薄膜膨胀示意图[33](a)Microscopic image of IPL-sintered nanosilver film with different widths and thicknesses at various light energies,(b)schematic of film swelling phenomena induced by IPL sintering with consecutive light pulses[33]

在印刷电子技术中,常用金、银纳米颗粒墨水作为导电材料,但金、银是贵金属材料,其价格成本较高,不适合用于大规模生产。而铜是理想的导电电极材料,储量丰富价格低廉,但是铜的最大缺点是容易氧化,形成不导电的氧化铜。这使得在墨水制备和烧结时需要进行严格控制,防止其氧化,并导致了铜墨水价格高居不下,限制了其实际应用。近几年,对铜墨水的研究越来越引起重视,特别是在大气环境下采用闪灯烧结技术能实现对铜纳米颗粒墨水[31]和铜离子墨水[35]的烧结。2011年,Ryu等[36]及 Han等[37]发表了闪灯烧结带表面氧化层的铜纳米颗粒墨水的研究,他们采用表面氧化的铜纳米颗粒来进行墨水的制备,在分散时用PVP等还原剂包裹铜纳米颗粒,在闪灯烧结过程中氧化铜层发生氧化还原反应,使氧化铜层还原成铜,其烧结过程如图14所示,并最终获得了纯铜的导电电极电路(图15)。这给低成本铜墨水的实际应用开辟了新的思路和方法,具有十分重要的意义。

图14 闪灯烧结反应示意图(a)PVP包裹的铜纳米颗粒;(b)闪灯烧结过程;(c)氧化铜烧结还原为纯铜[36]Schematic of reactive sintering using IPL(a)PVP coated copper nanoparticles,(b)IPL irradiation using the xenon flash lamp,(c)reactive sintering of copper nanoparticles by IPL[36]

图15 闪灯烧结聚酰亚胺薄膜上铜墨水(a)未烧结的图形;(b)闪灯烧结后的图形[36]Reactive sintering of inkjetted copper nanoparticle pattern on a polyimide film using IPL(a)unsintered pattern,(b)pattern sintered using IPL[36]

闪灯烧结只需毫秒的时间就能实现对纳米材料墨水的烧结,并且通过增加灯管数可以扩展其烧结面积,因此利用闪灯烧结技术可以形成快速、大面积的烧结系统。2012年,Krebs组的Hosel等[38]将闪灯烧结装置集成在卷对卷印刷设备中,实现了对银纳米颗粒墨水的卷对卷在线烧结,如图16所示。同年,该组的Helgesen等[39]利用同一装置进行了柔性太阳能电池聚合物的烧结研究。

图16 (a)卷对卷闪灯烧结结构示意图;(b)卷对卷闪灯烧结设备的实物图片[38](a)A simplified schematic drawing of roll-to-roll IPL sintering setup,(b)photograph of the roll-to-roll IPL sintering machine[38]

4 国内光子烧结技术进展

目前,国内对光子烧结技术的研究还相对较少,特别是闪灯烧结还未见有相关的报道,而中科院苏州纳米所印刷电子研究中心已经在光子烧结技术方面开展了一些研究工作。2011年,该中心自行搭建了一套连续激光烧结装置,并将该装置与气溶胶打印设备集成,实现了纳米材料墨水的打印与烧结的自动化,并且利用该装置实现13 μm线宽的烧结,如图17所示。近两年,随着研究的深入,铜材料墨水因其广阔的应用前景逐步受到研究人员的重视,但铜纳米材料墨水在烧结过程中的防氧化问题一直是一个技术难点。2013年,苏州纳米所印刷电子研究中心购置了闪灯烧结设备,并将其应用于铜纳米材料墨水及其他导电材料墨水的烧结研究中。同时,该中心与德国Heraeus公司展开合作,共同研究近红外光的烧结技术。

5 总结与展望

光子烧结技术在印刷电子技术中是一个重要的研究方向,其包含的激光、红外及闪灯烧结方式具有各自鲜明的特点和应用范围。其中,激光烧结设备一般采用光纤激光器作为激光光源(如美国IPG公司的光纤激光器),通过光学透镜组整形聚焦后能获得较小的光斑,以实现精细的图形化烧结。而红外烧结装置可以实现快速的、大面积的材料烧结,并且由于PET等透明柔性衬底对近红外光的吸收较小,所以红外烧结主要采用短波红外光进行纳米材料墨水的烧结。2013年,德国的3DMICROMAC公司展示了其卷对卷红外烧结装置,他们采用了Heraeus公司的红外设备进行大面积的卷对卷在线烧结。关于闪灯烧结设备,目前主要的厂商是美国的Xenon公司和Novacentrix公司,还有在推的德国Heraeus公司。其中Xenon公司开发了几种生产型和研发型的闪灯烧结设备,将其应用于金属导电墨水及半导体墨水的烧结中,并于去年推出了卷对卷的闪灯烧结设备(Sinteror 5000)。Novacentrix公司开发了单张 (PulseForge 1300)及 卷 对 卷 (PulseForge 3300)的闪灯烧结设备,但其针对的材料主要是其公司开发的金属纳米材料墨水。

图17 (a)激光烧结装置实物图;(b)激光烧结获得的13μm线宽(a)Photograph of laser sintering device,(b)13μm width line sintered by laser

可以预计,随着印刷电子技术的发展,以及对大面积、快速、成膜性好及高分辨率的烧结技术的研发,光子烧结技术将发挥其重要的作用和优势,并将得到更加广泛的实际应用。

[1] 崔 铮,邱 松,陈 征,林 剑,赵建文,马昌期,苏文明.印刷电子学——材料、技术及其应用[M].北京:高等教育出版社,2012.16-19.Cui Z,Qiu S,Chen Z,Lin J,Zhao J W,Ma C Q,Su W M.Printed Electronics:Materials,Technologies and Applications[M].Beijing:Higher Education Press,2012.16-19.

[2] Kim C,Nogi M,Suganuma K.Electrical conductivity enhancement in inkjet-printed narrow lines through gradual heating[J].Journal of Micromechanics and Microengineering,2012,22(3):5.

[3] Jeong S,Song H C,Lee W W,Choi Y,Ryu B H.Preparation of aqueous Ag Ink with long-term dispersion stability and its inkjet printing for fabricating conductive tracks on a polyimide film[J].Journal of Applied Physics,2010,108(10):5.

[4] Allen M,Alastalo A,Suhonen M,Mattila T,Leppaniemi J,Seppa H.Contactless electrical sintering of silver nanoparticles on flexible substrates[J].IEEE Transactions on Microwave Theory and Techniques,2011,59(5):1419-1429.

[5] Perelaer J,Jani R,Grouchko M,Kamyshny A,Magdassi S,Schubert U S.Plasma and microwave flash sintering of a tailored silver nanoparticle ink,yielding 60%bulk conductivity on cost-effective polymer foils[J].Advanced Materials,2012,24(29):3993-3998.

[6] Reinhold I,Hendriks C E,Eckardt R,Kranenburg J M,Perelaer J,Baumann R R,Schubert U S.Argon plasma sintering of inkjet printed silver tracks on polymer substrates[J].Journal of Materials Chemistry,2009,19(21):3384-3388.

[7] Buffat P,Borel J P.Size effect on melting temperature of gold particles[J].Physical Review A,1976,13(6):2287-2298.

[8] Shyjumon I,Gopinadhan M,Ivanova O,Quaasz M,Wulff H,Helm C A,Hippler R.Structural deformation,melting point and lattice parameter studies of size selected silver clusters[J].European Physical Journal D,2006,37(3):409-415.

[9] Bohren C F,Huffman D R.Absorption and Scattering of Light by Small Particles[M].New York:Wiley.1983.

[10] Lesyuk R,Jillek W,Bobitski Y,Kotlyarchuk B.Low-energy pulsed laser treatment of silver nanoparticles for interconnects fabrication by ink-jet method[J].Microelectronic Engineering,2011,88(3):318-321.

[11] Bieri N R,Chung J,Haferl S E,Poulikakos D,Grigoropoulos C P.Microstructuring by printing and laser curing of nanoparticle solutions[J].Applied Physics Letters,2003,82(20):3529-3531.

[12] Chung J W,Ko S W,Bier N R,Grigoropoulos C P,Poulikakos D.Conductor microstructures by laser curing of printed gold nanoparticle ink[J].Applied Physics Letters,2004,84(5):801-803.

[13] Dockendorf C P R,Choi T Y,Poulikakos D.Multilayer direct-writing of electrical conductors with gold nanoinks using the fountain-pen principle[C].ASME/Pacific Rim Technical Conference on Integration and Packaging of MEMS,NEMS,and Electronic,2005:1959-1961.

[14] Ko S H,Chung J,Choi Y,Fabrication of inkjet printed flexible electronics by low temperature subtractive laser processing[C].ASME International Mechanical Engineering Congress and Exposition,2005:599-603.

[15] Son Y,Yeo J,Ha C W,Lee J,Hong S,Nam K H,Yang D Y,Ko S H.Application of the specific thermal properties of Ag nanoparticles to high-resolution metal patterning[J].Thermochimica Acta,2012,542:52-56.

[16] Kumpulainen T,Pekkanen J,Valkama J,Laakso J,Tuokko R,Mantysalo M.Low temperature nanoparticle sintering with continuous wave and pulse lasers[J].Optics and Laser Technology,2010,43(3):570-576.

[17] Chiolerio A,Maccioni G,Martino P,Cotto M,Pandolfi P,Rivolo P,Ferrero S,Scaltrito L.Inkjet printing and low power laser annealing of silver nanoparticle traces for the realization of low resistivity lines for flexible electronics[J].Microelectronic Engineering,2010,88(8):2481-2483.

[18] Gu W B,Lin J,Cui Z.Low-temperature laser sintering of printed nano-silver electrodes for flexible electronics[C].Technical Proceedings of the 2012 NSTI Nanotechnology Conference and Expo,NSTI-Nanotech,2012:279-282.

[19] Lee D G,Kim D K,Moon Y J,Moon S J.Effect of laserinduced temperature field on the characteristics of lasersintered silver nanoparticle ink[J].Nanotechnology,2013,24(26):9.

[20] Kang B,Kno J,Yang M.High-resolution and high-conductive electrode fabrication on a low thermal resistance flexible substrate[J].Journal of Micromechanics and Microengineering,2011,21(7):7.

[21] Peng P,Hu A,Zhou Y.Laser sintering of silver nanoparticle thin films:microstructure and optical properties[J].Applied Physics a-Materials Science & Processing,2012,108(3):685-691.

[22] Ko S H,Pan H,Grigoropoulos C P,Luscombe C K,Frechet J M J,Poulikakos D.All-inkjet-printed flexible electronics fabrication on a polymer substrate by low-temperature high-resolution selective laser sintering of metal nanoparticles[J].Nanotechnology,2007,18(34):8.

[23] Ko S H,Chung J,Pan H,Grigoropoulos C P,Poulikakos D.Fabrication of multilayer passive and active electric components on polymer using inkjet printing and low temperature laser processing[J].Sensors and Actuators APhysical,2007,134(1):161-168.

[24] Hu M,Hartland G V.Heat dissipation for Au particles in aqueous solution:relaxation time versus size[J].Journal of Physical Chemistry B,2002,106(28):7029-7033.

[25] Son Y,Yeo J,Ha C W,Lee J,Hong S,Nam K H,Yang D Y,Ko S H.Application of the specific thermal properties of Ag nanoparticles to high-resolution metal patterning[J].Thermochimica Acta,2012,542:52-56.

[26] Son Y,Yeo J,Moon H,Lim T W,Hong S,Nam K H,Yoo S,Grigoropoulos C P,Yang D Y,Ko S H.Nanoscale electronics:digital fabrication by direct femtosecond laser processing of metal nanoparticles[J].Advanced Materials,2011,23(28):3176-3181.

[27] Tobjork D,Aarnio H,Pulkkinen P,Bollstrom R,Maattanen A,Ihalainen P,Makela T,Peltonen J,Toivakka M,Tenhu H,Osterbacka R.IR-sintering of ink-jet printed metal-nanoparticles on paper[J].Thin Solid Films,2012,520(7):2949-2955.

[28] Cherrington M,Claypole T C,Deganello D,Mabbett I,Watson T,Worsley D.Ultrafast near-infrared sintering of a slot-die coated nano-silver conducting ink[J].Journal of Materials Chemistry,2011,21(21):7562-7564.

[29] Knischka R,Lehmann U,Stadler U,Mamak M,Benkhoff J.Novel approaches in NIR curing technology[J].Progress in Organic Coatings,2009,64(23):171-174.

[30] Watson T,Mabbett I,Wang H X,Peter L,Worsley D.Ultrafast near infrared sintering of TiO2layers on metal substrates for dye-sensitized solar cells[J].Progress in Photovoltaics,2011,19(4):482-486.

[31] Kim H S,Dhage S R,Shim D E,Hahn H T.Intense pulsed light sintering of copper nanoink for printed electronics[J].Applied Physics A-Materials Science & Processing,2009,97(4):791-798.

[32] Kang J S,Ryu J,Kim H S,Hahn H T.Sintering of inkjet-printed silver nanoparticles at room temperature using intense pulsed light[J].Journal of Electronic Materials,2011,40(11):2268-2277.

[33] Lee D J,Park S H,Jang S,Kim H S,Oh J H,Song Y W.Pulsed light sintering characteristics of inkjet-printed nanosilver films on a polymer substrate[J].Journal of Micromechanics and Microengineering,2011,21(12):7.

[34] Chung Wan-Ho,Hwang Hyun-Jun,Lee Seung-Hyun,Kim Hak-Sung.In-situ monitoring of a flash light sintering process for silver nano-ink for flexible electronics[J].Nanotechnology,2013,24(3):035202.

[35] Wang B Y,Yoo T H,Song Y W,Lim D S,Oh Y J.Cu ion ink for a flexible substrate and highly conductive patterning by intensive pulsed light sintering[J].ACS Applied Materials &Interfaces,2013,5(10):4113-4119.

[36] Ryu J,Kim H S,Hahn H T.Reactive sintering of copper nanoparticles using intense pulsed light for printed electronics[J].Journal of Electronic Materials,2011,40(1):42-50.

[37] Han W S,Hong J M,Kim H S,Song Y W.Multi-pulsed white light sintering of printed Cu nanoinks[J].Nanotechnology,2011,22(39):6.

[38] Hosel M,Krebs F C.Large-scale roll-to-roll photonic sintering of flexo printed silver nanoparticle electrodes[J].Journal of Materials Chemistry,2012,22(31):15683-15688.

[39] Helgesen M,Carle J E,Andreasen B,Hosel M,Norrman K,Sondergaard R,Krebs F C.Rapid flash annealing of thermally reactive copolymers in a roll-to-roll process for polymer solar cells[J].Polymer Chemistry,2012,3(9):2649-2655.