降低半导体桥/斯蒂芬酸铅发火能量的技术途径研究

严楠,王刚,2,何爱军,鲍丙亮

(1. 北京理工大学 爆炸科学与技术国家重点实验室,北京100081;2. 中国航天科工集团8511 研究所,江苏 南京210007;3. 中国兵器工业规划研究院,北京100053)

0 引言

半导体桥(SCB)火工品是近年来快速发展的一种新技术火工品,它利用半导体膜(或金属-半导体复合膜)作换能元。它与传统桥丝式火工品相比具有发火能量低、体积小、一致性好、响应快等特点[1-5]。国内外许多学者对标准SCB 和钝感SCB进行了系统的研究,关于降低SCB 的发火能量方面,Ewick 等[6]在低能SCB 装置桥/药剂界面的优化研究中发现药剂粒径会影响点火能量。徐禄等[7]通过对药剂的敏化可以降低SCB 的发火能量,周彬等[8]分析了SCB 长宽比对其发火能量的影响规律,杨贵丽[9]设计了双V 型SCB,研究了降低发火能量的影响因素。对于SCB 的电热换能作用机理,普遍认为电桥一旦熔化并且完全气化后,电流通过硅蒸汽产生等离子体[10],等离子体引发药剂化学反应而发火,而Kim 等发现加载临界爆发电压时,SCB 可以爆发形成蒸汽,但是并不一定产生等离子体,当高于某一电压时SCB 才能爆发产生等离子体[11-12]。

微型起爆元件是微机电系统(MEMS)引信及微小型弹药的首发元件,而系统小型化能提供给换能元件的能量也极为有限,普遍发火条件要求放电电容10 μF 情况下发火电压不超过5 V,发火能量小于0.125 mJ. 目前发火件的低能化设计已经获得了一些进展,但仍然不能满足MEMS 引信用微型起爆元件安全可靠发火要求。发火件的结构设计和药剂选择是低能发火件设计的关键技术。因此本文设计加工了不同形状和结构的微型SCB 换能元,选择超细结晶点火药剂,以达到SCB 低能可靠发火要求;同时采用硅基底具有良好的导热性,使得SCB 具有较高的安全电流,达到安全发火要求。

1 SCB/斯蒂芬酸铅(LTNR)发火试验方案与测试电路设计

1.1 SCB/LTNR 发火件方案设计

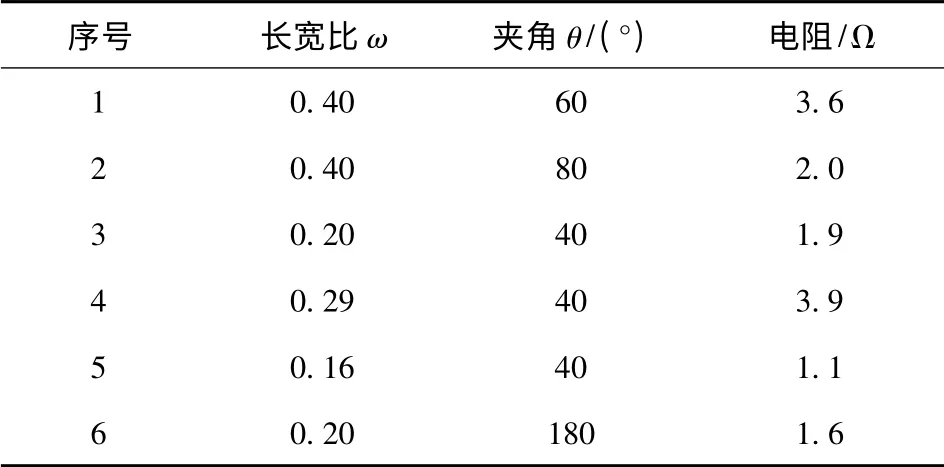

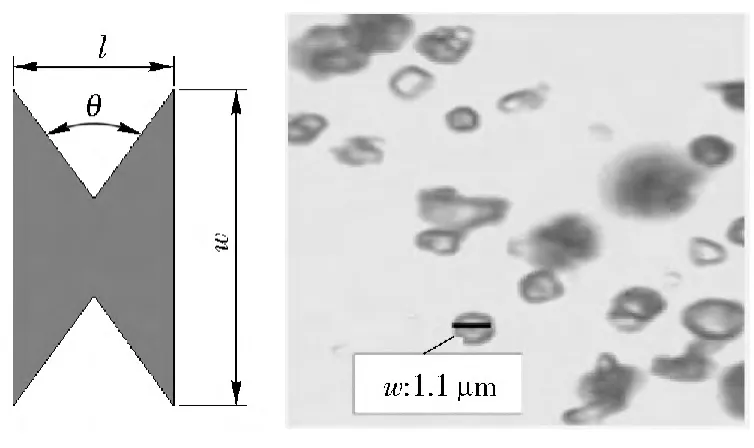

本文设计了6 种不同尺寸和形状的SCB 换能元,掺杂浓度为7.7 ×1019cm-3,厚度为2 μm,详细参数见表1,发火药剂选用超细结晶LTNR,粒径均值为2 μm,药量为8 mg. 考虑微系统的微型化和一体化设计要求,将SCB 芯片封装在印制电路板(PCB)上,采用超声焊接技术用金丝将电路板上的焊盘和SCB 的铝电极连接,发火件实物照片见图1和图2 所示。

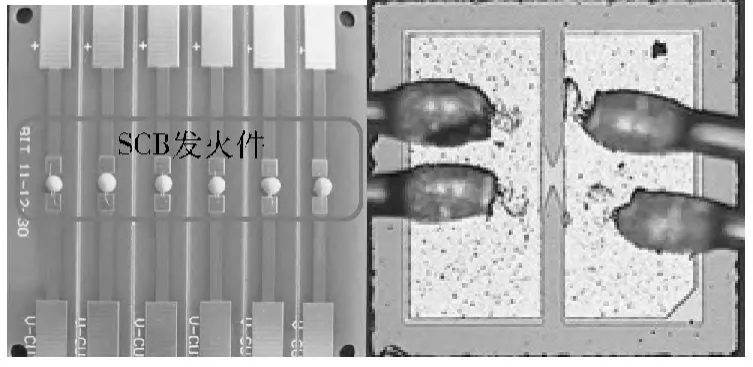

表1 SCB 尺寸和电阻Tab.1 Dimensions and Resistance of SCB

图1 SCB 结构示意图与LTNR 粒度分析图Fig.1 SCB bridge shape and LTNR size

图2 封装在PCB 上的SCB 发火件实物照片Fig.2 An example of the SCB/LTNR firing devices

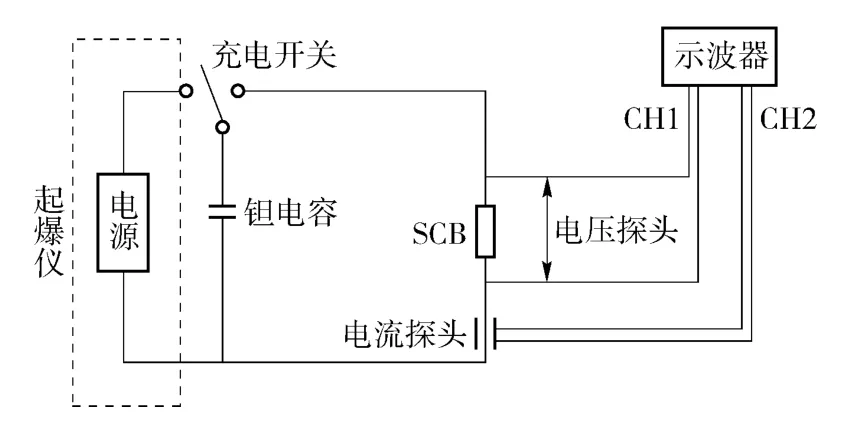

1.2 SCB/LTNR 发火件的性能测试电路

为了测试SCB/LTRN 发火件的临界发火电压、发火电流以及发火时间,设计了电容放电测试电路,如图3. 电路中仪器参数包括10 μF 钽电容(耐压50 V)、ALG-CM 储能放电起爆仪(在0 ~50 V 内连续可调,精度0.1 V)、DPO7104 瞬态数字示波器(1 GHz、2.5 Gs/s)、CP150 电流探头(150 AMP、10 MHz)、测试发火时间用光电二极管。用高速数字存贮示波器记录SCB 发火过程中的电压、电流信号和光信号。

图3 电容放电激励时测试电路原理图Fig.3 The experimental device of SCB using a capacitor discharge firing circuit

试验严格按照D-最优法感度程序,选择6 种SCB 和直径12 μm、长566 μm、电阻为4.61 Ω 的桥丝换能元进行感度对比试验,测试样品的临界发火电压和发火电流,每组试验样品样本量为15 发。试验中得出不同SCB/LTNR 的50%发火电压(电流)的和标准差,取99.9%发火电压(电流)为最小全发火电压(电流),0.1%发火电压(电流)为最大不发火电压(电流)作对比特性参数,进行分析讨论。

2 SCB/LTNR 试验规律与结果分析

2.1 SCB/LTNR 发火试验规律分析

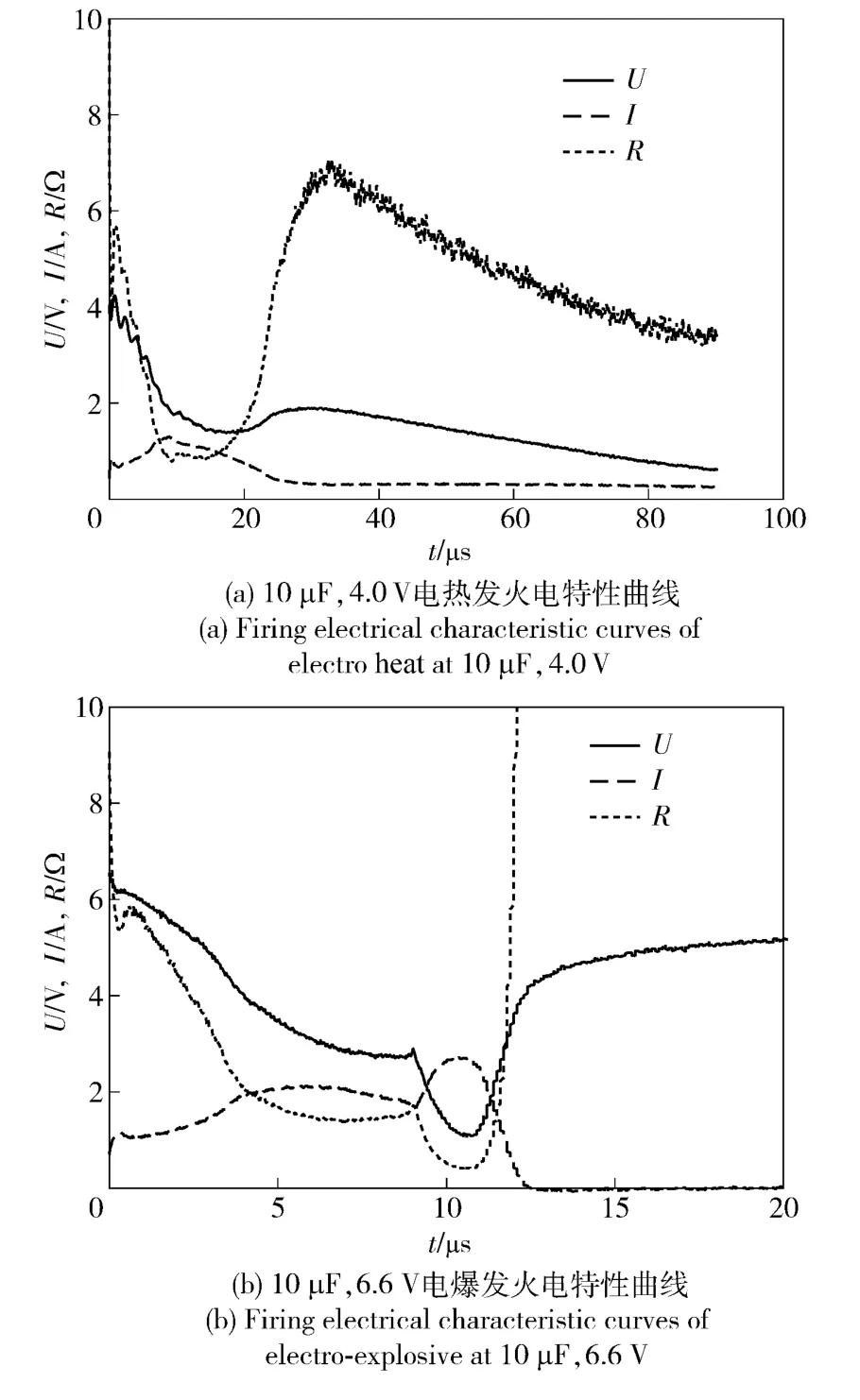

10 μF 电容相同、在不同电压激励条件下,SCB/LTNR 发火件的典型电特性曲线如图4 和图5 所示。

图4 1号SCB/LTNR 发火件在电压激励下的电特性波形Fig.4 The electricity characteristics curves of 1# SCB/LTNR firing device

1号样品在低发火电压激励时(3.7 V,高于临界发火电压,低于最小全发火电压),药剂发火,电特性如图4(a)所示,其中U、I、R 分别代表电压、电流和电阻,电阻是由示波器的计算功能由电压和电流相除所得。SCB 的电阻变化经历了上升阶段、下降阶段和稳定阶段3 个特征时域,由于SCB 桥区在高温作用爆发而断开使电阻趋于无限大,SCB 电阻变化曲线呈“U”型,可判断SCB 爆发形成蒸汽,蒸汽侵入药剂,以对流的方式向药剂传递热量,由于SCB 桥区质量较大,向药剂传递的能量足以引发药剂发火,但不足以继续升温电离形成等离子体。因此,较低电压条件下SCB 是电爆形式激发药剂发火,电阻曲线呈“U”型。

当激励电压继续增大时(6.2 V,高于最小全发火电压),电爆特性变化如图4(b),SCB 电阻由最大值迅速下降到极小值,然后逐渐增大而趋于无穷,电阻在整个发火过程呈现“W”型,表明SCB 经历固态温升和液态温升的过程极其短暂,在爆发时刻硅蒸汽瞬间被电离,高温高压的等离子体侵入药剂,引发药剂反应而导电,电阻出现再次下降过程,随着化学反应完毕,电流无法持续,电阻再次急剧增大。SCB在较大的电能作用下产生等离子体以微对流的形式向药剂传递能量,当SCB 桥区产生足够的等离子体质量时,药剂发火,电阻曲线呈“W”型。

1号和2号样品桥区宽度相同;1号夹角θ 为60°,电阻为3.6 Ω;2号夹角θ 为40°,电阻为2.0 Ω.以硅的密度为2.323 g/cm3计算,两种元件的桥区面积分别为5.68 ×102μm2和7.65 ×102μm2,桥区质量分别为2.64 ×10-6mg 和3.55 ×10-6mg. 对比1号SCB/LTNR和2号SCB/LTNR 电特性曲线如图4和图5 可知,1号SCB 换能元的面积或质量较小,在相对较小的能量激发下,SCB 形成足够的灼热硅蒸汽,硅蒸汽以热对流的形式向药剂传递热量而引发点火,所以临界发火状态下属于电爆发火。2号SCB换能元的面积或质量较大,在低发火电压激励时,电阻曲线呈先下降后上升,达到最高值后电阻又再次下降。由于SCB 桥区温度没有达到爆发点,电阻未能出现趋于无穷大,因此SCB 在较低能量刺激下不能形成灼热硅蒸汽,而是以热传导的形式向LTNR 传递热量,引发药剂发火,在临界发火状态下一般属于电热发火机理,典型电阻曲线未出现突变,如图5(a)所示。从发火作用时间上看,电爆发火时间要短于电热发火时间。因此可以推出,当SCB 换能元的面积或质量非常小或者药剂的感度非常低时,应选这合适的激发能量使SCB 换能元产生等离子体才能引发药剂发火,但是SCB 换能元产生等离子体需要的能量远远大于形成蒸汽时的激励能量。因此在设计SCB 换能元时,应综合考虑桥区的长宽尺寸、面积、质量以及发火能量等因素,满足SCB 发火件临界状态下以电爆形式引燃药剂。

图5 2号SCB/LTNR 发火件在电压激励下的电特性波形Fig.5 The electrical characteristic curves of 2# SCB/LTNR firing device

2.2 双V 型薄弱环节对SCB/LTNR 发火电压的影响

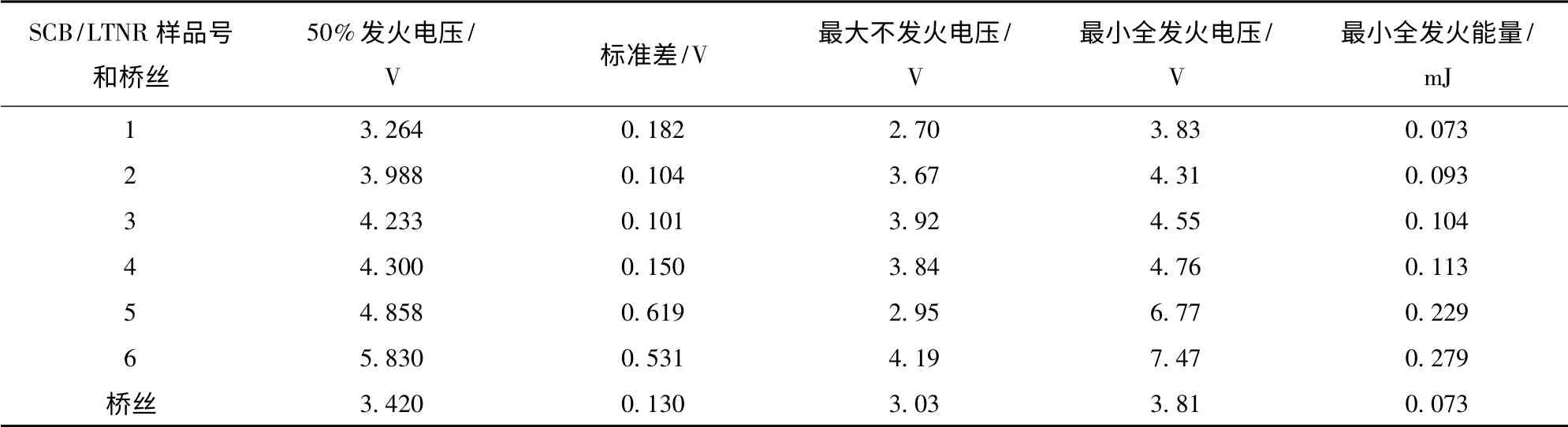

SCB/LTNR 发火件的临界发火电压试验测试数据如表2 所示。

在其他尺寸相同的条件下,对比3 号和6 号样品发火电压测试结果,增加双V 型薄弱环节可以明显降低发火电压,增加40°双V 型薄弱环节,可以使最小全发火电压降低39.1%;对比1号和2号样品测试可得改变角度值可以使最小全发火电压降低11.1%. 在SCB 桥区设置双V 型薄弱环节,使桥区电流密度分布发生绕流现象,在V 型尖端处的电流密度相对最大,电桥升温速率最快,最先达到药剂的发火点,发火电压随之下降。对比1号、2号和3 号样品可得,随着双V 型薄弱环节角度的变化,每一种特定尺寸的SCB/LTNR 发火件都存在一个最佳角度,试验方案范围内得到60°双V 型薄弱环节最小全发火电压为3.83 V,与直径12 μm 桥丝发火电压3.81 V相当。

2.3 长宽比对SCB/LTNR 发火电压的影响

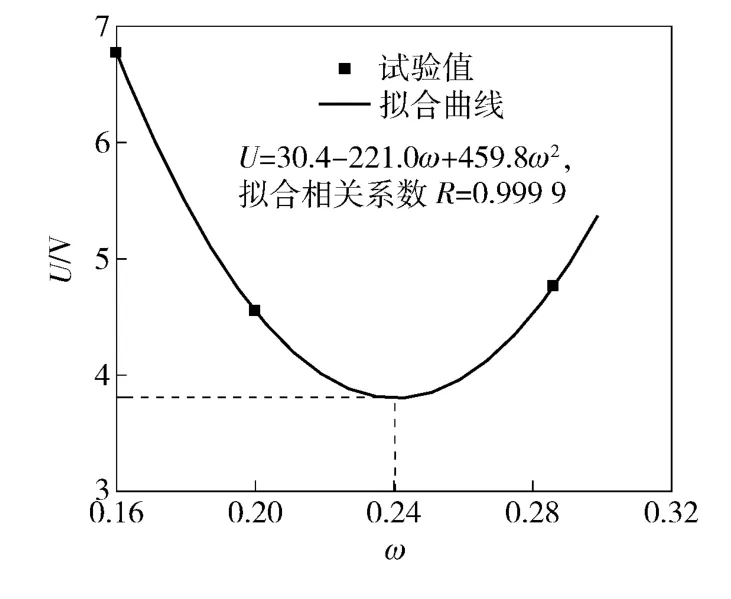

图6 SCB/LTNR 最小全发火电压与其长宽比的关系Fig.6 Function relation between the minimum all-firing voltage of SCB/LTNR and aspect ratio

表2 SCB/LTNR 发火件的发火电压测试结果Tab.2 The firing voltage test results of SCB/LTNR firing devices

试验中固定SCB 桥区长度、角度40°、宽度变化,在长宽比ω 变化试验方案范围内得到:最小全发火电压呈先降低后增大的趋势,存在最小值(3号、4号、5号),如图6所示,利用多项式拟合得长宽比ω 与最小全发火电压U 的关系式:U =30.4 -221.0ω + 459.8ω2. 利用拟合关系式可计算得,当ω 为0.24 时,最小全发火电压最低,为3.83 V,相对5 号的6.77 V,最小全发火电压降低43.4%.

2.4 桥区面积对SCB/LTNR 发火电流的影响

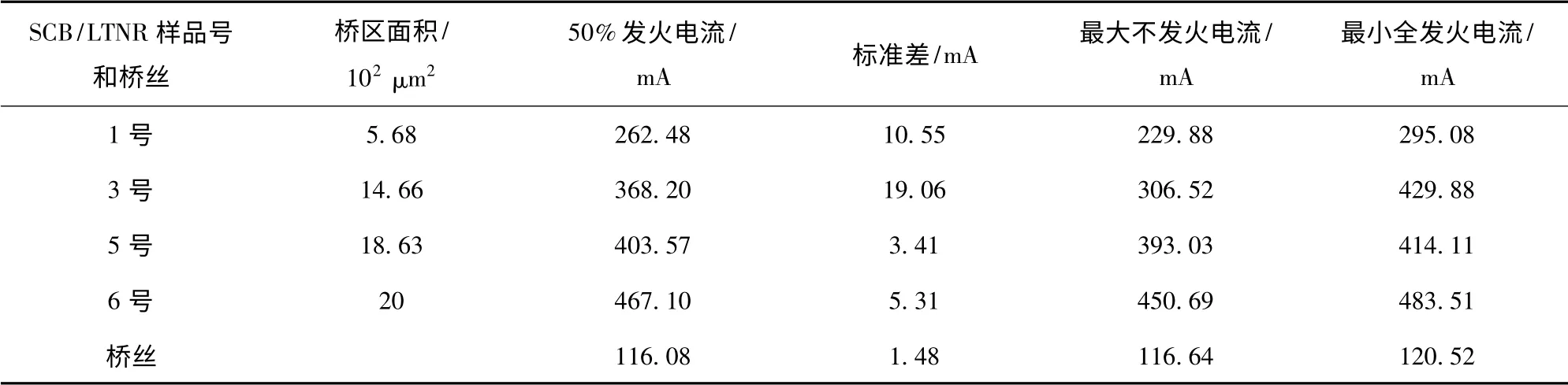

SCB/LTNR 发火件的临界发火电流试验测试数据如表3 所示。

表3 SCB/LTNR 发火件的发火电流测试结果Tab.3 The firing current test results of SCB/LTNR firing devices

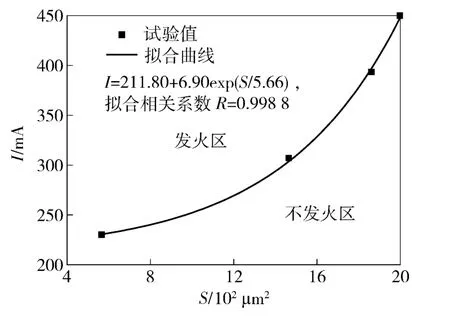

图7 是对表3 中发火电流I 与桥区面积S 的测试数据拟合结果。由图7 分析可以得出:最大不发火电流I 随着桥区面积S 的增大呈指数增加,最大不发火电流I 与桥区面积S 关系为:I =211.80 +6.90exp(S/5.66). 这是由于随着桥区面积的减小,与基底材料单晶硅的接触面积也随之减小,即桥区热量散失面积同样减小,当相同的电流激励作用于桥区时,面积小的桥区温度升温快,最先到达药剂发火,最大不发火电流也随之降低。在试验方案范围内得到最大不发火电流最大为450.69 mA;与发火能量相当的直径12 μm 桥丝换能元最大不发火电流为116.64 mA 相比,1号样品的最大不发火电流为229.88 mA,提高了97.1%.

图7 SCB/LTNR 最大不发火电流与桥区面积的关系Fig.7 Function relation between the maximum no-firing current of SCB/LTNR and the bridge area

综合各方面因素考虑1号SCB 发火件能够满足MEMS 引信及微小型弹药的首发元件要求(发火电压,发火能量,安全电流等)。

3 结论

试验条件选用10 μF 储能电容,粒径为1 ~2 μm超细结晶LTNR,药量为8 mg,6 种SCB 和一种低能桥丝式换能元作对比试验,采用D-最优化法感度试验进行不同电压、电流激励下SCB 的发火试验,试验结果表明:

1)SCB/LTNR 发火件的最小全发火电压与薄弱环节、V 型的角度、长宽比、桥区面积及质量有关。试验方案范围内,发火药剂及装药条件确定的情况下,发火电压随V 型角度或长宽比增加呈先降低后增大趋势,存在最优值:对于6 号SCB,设置V 型角可使SCB/LTNR 发火件最小全发火电压降低39.1%;对于1号SCB,改变角度可使最小全发火电压降低11.1%;夹角40°,长宽比变化时可使最小全发火电压降低43.4%。在试验方案范围内得到了最小全发火电压为3.83 V,对应的最大不发火电流为229.88 mA,比发火能量相当的直径12 μm 低能桥丝发火件最大不发火电流116.64 mA,提高97.1%.

2)通过发火电特性曲线分析得到:SCB 换能元的桥区面积或质量、激励电压决定了临界发火状态的换能方式和发火机理。当SCB 换能元的桥区面积7.65 ×102μm2,质量3.55 ×10-6mg 时,临界发火属于电热发火;SCB 换能元的桥区面积5.68 ×102μm2,质量2.64 ×10-6mg 时,临界发火属于电爆发火;1号SCB 换能元在激励电压为3.9 V(高于临界发火电压,低于最小全发火电压)时,以对流的方式向药剂传递热量,使药剂发火,属于电爆发火;激励电压为6.2 V(高于最小全发火电压)时,高温高压的等离子体侵入药剂,使药剂反应而导电,属于等离子体发火。

References)

[1]Hollander J L E. Semiconductor explosive igniter:US,3366055[P]. 1968-01-30.

[2]Bickes Jr R W,Schwarz A C. Semiconductor bridge (SCB)igniter:US,4708060[P]. 1987-11-24.

[3]Benson D A,Bickes Jr R W. Tungsten bridge for the low energy ignition of explosive and energetic materials:US,4976200[P].1990-12-11.

[4]Bickes Jr R W,Schlobohm S L,Ewick D W. Semiconductor bridge (SCB)igniter studies:I:comparison of SCB and hot-wire pyrotechnic actuators[C]∥Thirteenth International Pyrotechnics Seminar. Grand Junction:Illinois Institute of Technology Research Institute,1988.

[5]Benson D A,Larsen M E,Renlund A M,et al. A plasma generator for the ignition of explosives[J]. Journal Appl Phys,1987,62(5):1622 -1632.

[6]Ewick D W,Walsh B M.Optimization of the bridge /powder interface for a low energy SCB device[R]. US:American Institute of Aeronautics and Astonautics,Inc,1997:97 -102.

[7]徐禄,张琳,冯红艳,等. 降低药剂SCB 点火能量的研究进展[J].含能材料,2008,16(5):639 -646.XU Lu,ZHANG Lin,FENG Hong-yan,et al. Review on decreasing the ignition energy by semi-conductor bridge[J]. Chinese Journal of Energetic Materials,2008,16(5):639 -646.(in Chinese)

[8]周彬,秦志春,毛国强.半导体桥长宽比对其发火[J]. 南京理工大学学报,2009,33(2):235 -237 ZHOU Bin,QIN Zhi-chun,MAO Guo-qiang. Influence of ratio of length to width of semiconductor bridge on its firing performance[J]. Journal of Nanjing University of Science and Technology,2009,33(2):235 -237.(in Chinese)

[9]杨贵丽.微型半导体桥换能及发火规律研究[D]. 北京:北京理工大学,2010.YANG Gui-li. Study on energy conversion and firing regularity of micro-semiconductor bridge[D]. Beijing:Beijing Institute of Technology,2010.(in Chinese)

[10]祝明水,何碧,费三国,等. 关于降低半导体桥发火能量的理论探讨[J].火工品,2007(1):35 -37.ZHU Ming-shui,HE Bi,FEI San-guo,et al. Theoretical discusses on decreasing firing energy of semiconductor bridge[J]. Initiators & Pyrotechnics,2007(1):35 -37.(in Chinese)

[11]Kim J,Nam K S,Jungling K C. Plasma electron density generated by a semiconductor bridge as a function of input energy and land material[J].IEEE Transactions on Electron Devices,1997,44(6):1022 -1026.

[12]Kim J,Roh T M,Cho Kyoung-IK,et al. Optical characteristics of silicon semiconductor bridge under high current density conditions[J]. IEEE Transactions on Electron Devices,2001,48(5):852 -857.