对AP1000堆芯补水箱裂纹产生原因的分析

蔡科鸿

(国核工程有限公司,上海 200233)

对AP1000堆芯补水箱裂纹产生原因的分析

蔡科鸿

(国核工程有限公司,上海 200233)

三门核电站2号机组两台AP1000堆芯补水箱在制造过程中先后发生筒体堆焊层二次下裂纹问题,通过对现场二次UT缺陷分布类比、母材及堆焊层缺陷处材料化学成分分析对比、硬度试验、金相照片和复膜金相照片观察,对堆焊工艺、技术方面的问题进行了分析与研究,初步确定了裂纹产生的根本原因,并提出一些工艺质量控制措施,旨在为避免今后发生类似问题,为提高主设备制造质量提供一些参考与借鉴。

堆焊层;下裂纹;延迟裂纹;超声波(UT)显示

堆焊是用焊接的方法在零件表面堆敷一层或数层具有一定性能材料的工艺过程。堆焊可以赋予零件表面具有耐磨或耐蚀等特殊性能。AP1000项目核岛主设备,如反应堆压力容器(RPV)、主泵(RCP)、稳压器(PRZ)、蒸汽发生器(SG)一次侧、堆芯补水箱(CMT)等,已广泛使用了该种堆焊工艺,对CMT而言,其壳体即采用了在低合金钢(SA508 Gr.3 CL.1)锻件上堆焊EQ309L+EQ308L奥氏体不锈钢耐蚀层的制造工艺,但该种工艺在堆焊过程中由于没有及时消除残余应力和扩散氢,以及焊接热循环引起母材热影响区的局部淬硬组织,从而产生焊接延迟裂纹的问题一直是影响设备制造质量的一大难题。

文章以三门核电站2号机组堆芯补水箱筒体堆焊层下裂纹问题为例,通过对锻件母材及堆焊层缺陷处材料的化学成分对比、硬度试验、金相照片和复膜金相照片观察,对堆焊工艺、技术方面的问题进行了分析与研究。

1 问题描述

三门核电站2号机组两台堆芯补水箱(简称CMT-2A与CMT-2B)由国内某核级设备制造厂承制,两台CMT的筒体母材均为SA508 Gr.3 CL.1锻件,涉及不锈钢堆焊的部件有:筒体内壁堆焊、上下封头内壁堆焊、两台CMT,共6个锻件由同一供应商提供。其中上下封头内壁堆焊采用与筒体内壁堆焊相同的不锈钢埋弧自动堆焊工艺,筒体内壁的耐腐蚀层采用带极埋弧堆焊工艺进行堆焊,首层EQ309L和后两层EQ308L。堆焊完成后,表面进行打磨,满足尺寸和探伤要求。

在两台CMT制造过程中,先后两次发生筒体堆焊层下裂纹质量问题。

1.1 第一次UT显示

CMT-2A于2011年9月29日完成筒体堆焊,CMT-2B于2012年3月12日完成筒体堆焊。

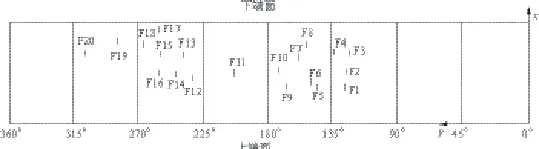

2011年11月21日和2012年4月2日分别对CMT-2A、2B堆焊层进行了直探头和70°斜探头UT探伤,直探头UT未发现超标信号显示,70°斜探头UT发现在不锈钢堆焊层下的HAZ和/或母材中发现了线性超标信号显示。其中,2A存在24处超标显示,2B存在6处超标显示,显示位置分布示意图见图1和图2。经打磨确认缺陷特征和实际位置和UT确定缺陷特征和位置一致。

2012年1月和4月,制造厂分别将两台CMT的缺陷情况NCR及返修方案上报西屋公司。2012年6月初,西屋公司批复了两个NCR,同意返修处理。制造厂于2012年6月15日开始堆焊层返修。返修采用评定合格的手工电弧焊工艺,先补焊母

材,再补堆焊不锈钢。

图1 CMT-2A缺陷分布示意图(第一次,筒体展开图)Fig.1 Sketch of defects location in CMT-2A (the 1sttime, layout of shell)

图2 CMT-2B缺陷分布示意图(第一次,筒体展开图)Fig.2 Sketch of defects location in CMT-2B (the 1sttime, layout of shell)

补焊完后,2012年7月1日和2012年7月4日对补焊区域进行直探头和70°斜探头UT探伤,并对整个筒体的所有堆焊层进行了UT复查。UT检查结果表明,补焊区域结果合格,未发现信号显示。

1.2 第二次UT显示

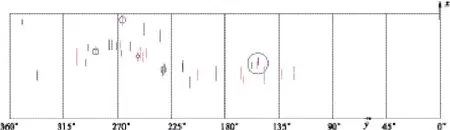

但在UT检查的同时,在补焊区外的原堆焊层下的HAZ和/或母材中发现第二次超标信号显示,第二次发现的显示和原返修区域距离很远,分布区域不一致,两者没有对应关系。第二次发现的超标显示特征和深度与第一次发现的超标显示(在2011年11月21日和2012年4月21日UT发现的超标显示)一致。2A上第二次发现20处超标信号显示,2B上第二次发现7处超标信号显示。

2012年7月18日,两台CMT的缺陷情况及返修方案上报西屋公司,第二次发现的UT超标信号显示在筒体分布位置见图3和图4。

图3 CMT-2A筒体缺陷位置示意图(第二次,筒体展开图)Fig.3 Sketch of defects location in CMT-2A (the 2ndtime, layout of shell)

图4 CMT-2B筒体缺陷位置示意图(第二次,筒体展开图)Fig.4 Sketch of defects location in CMT-2B (the 2ndtime, layout of shell)

1.3 相关图片及实测数据

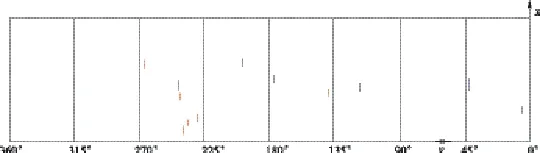

1)CMT-2A/2B筒体内壁堆焊层UT缺陷位置照片,如图5所示。

2)根据对20处CMT-2AUT缺陷定位及尺寸实测,编号F17位置数值最大,上端面至缺陷距离(X值)为2 940~3 060 mm,度数基准线至缺陷距离(Y值)为1 510 mm,缺陷尺寸(长×宽×深)为120 mm×65 mm×14.6 mm。堆焊层厚度7.9 mm,缺陷打磨深度达14.6 mm,伤及母材深度为6. 7 mm。

3)根据对7处CMT-2B UT缺陷定位及尺寸实测,编号F3、F4、F5位置数值最大,上端面至缺陷距离(X值)为980~1 295 mm,度数基准线至缺陷距离(Y值)为635 mm,F3位置缺陷尺寸(长×宽×深)最大为315 mm×75 mm×14.2 mm。F3位置堆焊层厚度7.9 mm,缺陷打磨深度达14.2 mm,伤及母材深度为6.3 mm。

2 原因分析

对于堆芯补水箱筒体内壁不锈钢堆焊层下发现的UT缺陷,影响因素比较多,产生的原因可能是原材料、工艺方法和过程控制等方面。根据第一次发现的缺陷和第二次其他位置产生的缺陷,采用因素排除法和屏障模型法,与加热、焊接操作人员以及无损检验人员进行了面对面沟通;确认了加热、焊接和无损检验过程中具体情况;审阅了相关文件和记录:

图5 SM2-CMT-2A/2B UT缺陷位置照片Fig.5 Photographs of UT defects location in SM2-CMT-2A/2B

1)相关的焊接工艺评定报告,预热、后热、焊接及中间热处理规程,以及返修工艺。

2)工艺流转卡。

3)筒体锻件所有 CMTR。

4)实际执行的预热、后热、热处理和焊接参数。

5)对锻件供方资格审查资料。

6)加热、焊接操作人员以及无损检验人员的资格证书。

7)加热、焊接和无损检验设备和仪表的标定日期。

8)无损检验报告。

以下就二次UT显示分布图合并类比、筒体母材锻件、焊接材料、焊接工艺、焊后消除应力热处理或消氢处理等方面进行了简要分析,并根据返修后UT检验相关数据,总结归纳出UT显示缺陷的共性特征。

2.1 二次UT显示分布图合并类比

通过第一、二次显示分布示意图合并类比(见图6和图7),可以看出,CMT-2A绝大部分第二次发现的超标信号显示与第一次返修区域没有相关性。CMT-2B第二次发现的超标信号显示与第一次返修区域没有相关性。

2.2 筒体母材锻件

经查阅母材锻件的质量证明文件(CMTR),筒体母材锻件的采购要求和相关性能满足西屋公司技术条件的要求,并验收合格。

经过对比分析,表明两次UT检测出的超标显示与母材并没有直接关系。

2.3 焊接材料

经验证,SM2-CMT 2A筒体堆焊使用的焊材为瑞典Sandvik提供的不锈钢埋弧焊带焊剂,采购要求和相关性能满足西屋公司技术条件的要

求,并验收合格。且该批次焊接材料应用于三门核电站1号CMT和PRZ内壁不锈钢的堆焊,未发现同类缺陷。

图6 CMT-2A二次UT缺陷分布示意图(筒体展开图)

图7 CMT-2B二次UT缺陷分布示意图(筒体展开图)Fig.7 Sketch of defects location in CMT-2B (two times, layout of shell)

SM2-CMT 2B筒体堆焊使用的焊材为奥地利Bohler Soudokay提供的不锈钢埋弧焊带焊剂,采购要求和相关性能满足西屋公司技术条件的要求,并验收合格。该批次焊接材料也应用于三门核电站2号机组两台CMT的下封头和上封头以及海阳核电站2号机组RPV内壁不锈钢的堆焊,未发现同类缺陷。

返修采用的焊接材料,其采购要求和相关性能也均满足西屋技术条件的要求,并验收合格。返修区域未发现同类缺陷。

两次UT检测出的缺陷均位于母材热影响区(HAZ)。

根据以上情况分析,可以推断出两次UT检测出的缺陷与焊接材料无关。

2.4 焊接工艺

经验证,SM2-CMT 2A、2B筒体带极堆焊和返修所采用的焊接工艺规程及所依据的焊接工艺评定均符合西屋公司设计技术文件的要求,且CMT筒体内壁堆焊采用的带极堆焊埋弧焊工艺,与已制造完成的三门核电站1号CMT、PRZ以及正在制造的海阳核电站2号机组RPV使用的不锈钢埋弧自动焊工艺一致,三门核电站2号机组两台CMT的上、下封头内壁也采用了相同的工艺,没有出现过类似的堆焊层下UT超标显示的情况。

根据筒体带极堆焊记录,CMT筒体内壁带极堆焊符合相关的焊接工艺规程要求。根据典型缺陷返修记录,返修过程符合相应的焊接工艺规程要求。

同时,制造厂已按照西屋公司技术条件的要求完成了低合金钢上不锈钢带极堆焊搭接区评估试验,各项检测合格。

根据以上情况,表明两次UT检测出的缺陷与堆焊工艺无关。

2.5 焊后消除应力热处理或消氢处理

从超标显示的特征分析,堆焊层下裂纹是堆焊后经过一段时间才产生的。两次UT检测出的缺陷均具有延迟裂纹特征。延迟裂纹是冷裂纹的一种常见缺陷,它不在焊后立即产生,而在焊后延迟几小时、几天或更长时间才出现。形成延迟裂纹的三大要素为:残余应力、扩散氢和淬硬组织。在三要素共同作用条件下,会促使产生延迟裂纹。

筒体堆焊后产生的延迟裂纹原因包括:

1)筒体堆焊后没有及时进行焊后消除应力热处理。

2)消氢处理温度偏低:

●根据制造厂记录,2A和2B筒体内壁带极堆焊后的实际消氢处理温度分别为234~276 ℃和232~272 ℃。

●根据美国NRC导则RG1.50《低合金钢焊接预热温度的控制》2011版的规定:“对于产品焊接,预热温度应保持至焊后热处理或焊后去氢处理完成为止,焊后去氢处理温度为200~400 ℃,时间至少4 h。焊后去氢处理温度和保温时间应根据焊接的材料、形状和使用的焊接工艺而制定”。

●产生延迟裂纹的间接原因是由于焊接热循环引起母材热影响区的局部淬硬组织。但如果采取措施及时进行消除应力处理和去氢处理,即使存在局部淬硬组织,也可以避免延迟裂纹的产生。

由此可见,导致延迟裂纹的直接原因是未能及时进行中间焊后热处理以及焊后消氢处理温度

偏低,没有及时消除残余应力和扩散氢。

2.6 返修后UT显示缺陷共性分析

筒体堆焊完毕后70°斜探头UT检测超标信号记录及修补后70°斜探头UT检测超标信号记录。

根据返修结果分析,UT显示缺陷具有如下特点:

1)返修后的UT检测新发现缺陷的位置均位于返修区域以外。

2)两次UT检测发现的缺陷特征一致。

3)返修前仅对返修区域进行了UT和PT检查,未对整个筒体进行UT复查,这些缺陷可能在返修前没有被及时发现。

4)返修时预热及去氢处理采用火焰局部加热方式,部件受热不均匀,产生温度梯度,局部产生热应力促使裂纹扩展导致超标缺陷。

5)已存在的未超标缺陷在焊后热处理过程中会发生扩展。

3 现场试验及计算分析

同时,为确定缺陷性质进行了相关的现场分析试验,在CMT-2A和CMT-2B上分别随机选取各一个超标信号显示,打磨至发现缺陷,并对缺陷进行了如下分析试验。

3.1 缺陷部位母材化学成分分析试验

对缺陷区域的化学元素进行了重新取样分析。通过缺陷处母材化学成分分析与设计值对比,显示缺陷处母材C元素达到设计值要求上限。

3.2 筒体母材复验料化学成分分析试验

通过锻件母材复验料取样化学成分与设计值对比,也显示缺陷处母材C元素高与于筒体CMTR,达到标准考核要求上限,而Ni、Si、Mo元素也略高于筒体CMTR。

3.3 缺陷区域硬度试验

对缺陷现场进行硬度试验,显示缺陷附近母材硬度在300 HV左右,最硬达到339 HV,高于远离缺陷处母材硬度,而远离缺陷的母材硬度约在240 HV。

3.4 现场金相和复膜金相试验

对缺陷现场金相和复膜试验显示,缺陷呈线状,分布有孔状形态,典型照片如图8和图9所示。

图8 现场金相分析照片(100×)Fig.8 Metallographic photograph on site (100×)

图9 UT缺陷处复膜金相照片(200×)Fig.9 Membrane metallographic photograph in UT defect zone (200×)

3.5 筒体母材扩散氢测定[1]、碳当量CE和再热裂纹影响因子ΔG′计算分析

3.5.1 筒体母材扩散氢测定

在产品筒体母材同炉批号的复验材料上取样,运用气相色普法,通过焊前准备、焊接、水冷、清洗、吹干并放入气体收集器,用HD-3型扩散氢测定仪测定筒体的扩散氢为0.4×10-6,扩散氢含量属正常。

3.5.2 碳当量CE计算

考虑到钢中Si的影响,根据美国金属学会提出的用于评定淬火碳钢和低合金钢的焊接性的碳当量CE公式:

CMT母材锻件的CE为0.63%(大于标准值0.55%),表明易于淬硬,焊接前需预热,又要后热。

3.5.3 再热裂纹影响因子ΔG′计算

公式:ΔG′=Cr+3.3Mo+8.1V+10C-2ΔG′

当ΔG′>2时,对再热裂纹敏感;1.5<ΔG′<2时,一般;ΔG′<1.5时,对再热裂纹不敏感。根据计算,该CMT锻件CMTR中ΔG′在0.63~0.68,母材缺陷处ΔG′为0.83左右,表明材料产生再热裂纹可能性不大。

根据以上计算显示,CMT筒体锻件的氢致裂纹和再热裂纹的倾向不高。

4 根本原因

通过以上影响因素分析与现场试验及计算分析与研究,导致筒体内壁不锈钢堆焊层下裂纹问题的根本原因有4个方面:

1)筒体内壁堆焊层下的母材(HAZ)中的局部位置存在微小的冶金缺欠和组织缺欠,包括夹杂物、碳元素的偏析和淬硬组织等。在焊接应力的作用下,缺欠发生开裂扩展延伸,成为不可接受的线状缺陷。

2)筒体内壁堆焊完成后,至进行热处理的时间间隔过长,时间间隔大约分别为7个月和3个月左右。焊接残余应力未能及时得到消除,缺欠或缺陷在应力作用下可能继续扩展。

3)筒体内壁堆焊时,预热和后热的加热温度场不均匀,同时实际执行的后热温度偏技术要求的下限。实际执行的后热温度偏技术要求的下限,导致筒体受热不均匀,产生温度梯度,局部产生热应力;当HAZ中存在母材组织和冶金缺欠的前提下,应力促使了缺欠的扩展。

4)筒体进行第一次缺陷返修补焊前,未再进行一次UT复查,导致新产生的缺陷在第一次补焊前没有被及时发现。属于工艺流程上的疏忽。

5 结论

经过以上工艺质量评估与研究,为防止类似事件的重复发生,应在原材料及设备组焊制造两个阶段实施工艺质量控制。

在原材料锻件加工阶段的要求如下:

1)控制母材锻件的采购规范要求,对于同类设备的锻件采购,增加微观金相检查、夹杂物含量和晶粒度检查要求。

2)除进行冶炼态扩散氢、O和N含量测定外,还需测定成品的扩散氢、O和N含量。

在CMT筒体组焊、设备制造阶段的要求如下:

1)加强锻件进厂后的复验,增加无损探伤和相关力学性能的试验。

2)堆焊的预、后热采用电加热板或者火焰加热工装,以保证筒体受热均匀。

3)安排技能水平高的焊工进行焊接工作,检验人员和技术人员现场指导和监督。

4)尽量缩短从焊后到执行热处理的时间间隔,堆焊完成后立即进行中间焊后热处理。

5)提高后热温度的执行要求,保证设备预热、后热时受热均匀。

6)增加设备焊前、焊后的无损检测手段。如在堆焊前对筒体进行PT、UT预检查;在堆焊后进行PT、UT复查;在热处理后对所有堆焊层均进行PT、UT检查等。

[1] 刘忠杰,肖桐,覃庆泽. 焊缝金属中可扩散氢含量的试验研究[J]. 兵器材料科学与工程,2003(5).(LIU Zhong-jie, XIAO Tong, TAN Qing-ze. The Content of Hydrogen Diffused in the Weld Metal Can be Studied[J]. Armament Material Science and Engineering, 2003(5).)

Reason Analysis for Cracking of AP1000 Core Make-up Tank Shell

CAI Ke-hong

(State Nuclear Power Engineering Co.,Ltd.,Shanghai 200233,China)

Based on the quality issues about the under-clad cracking for inside surfacing layer of the two AP1000 core make-up tank shells for Sanmen 2, analysis and study on the technical process and quality control are carried out according to the analysis and contrast of chemical compositions, comparison of two UT defects distribution, hardness test, metallographic analysis and laminating metallographic observation on site. The root cause of the crack is preliminarily identified, and some technical quality control measures are put forward, with an aim to provide some reference for avoiding similar problems in the future and improving the quality of main equipment manufacturing.

surfacing welding cladding;under-clad cracking;deferred crack; ultrasonic test (UT) indication

TL38 Article character:A Article ID:1674-1617(2014)01-0024-07

TL38

A

1674-1617(2014)01-0024-07

2013-12-05

蔡科鸿(1971—),男,江苏扬中人,工程师,注册核安全工程师,从事核岛主设备及锻件板块的质量监造管理工作。