新型高效汽液分离干燥器装置波纹板的制造

蔡振芳,赵金民,赵 鹏,王 烨

(上海东海压力容器制造有限公司,上海 201209)

新型高效汽液分离干燥器装置波纹板的制造

蔡振芳,赵金民,赵 鹏,王 烨

(上海东海压力容器制造有限公司,上海 201209)

文章介绍了经大量试验研究,研制成功的新型高效汽液分离干燥器波纹板的制造。该研究成果已应用于国内现有核电蒸汽发生器干燥器,能满足设计和使用要求,该装置的成功研制除了适用核电领域,也可应用于火电系统及需要干蒸汽的化工及其他工业领域。

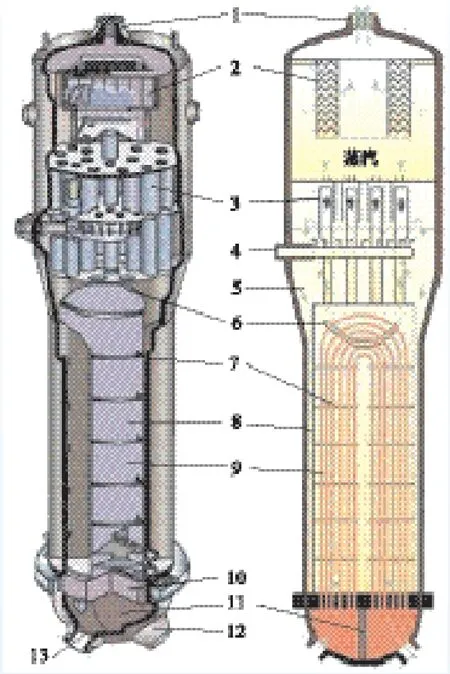

干燥器;波纹板;制造

在国内核电厂中,核岛的主要设备装置由反应器、蒸汽发生器、稳压器及有关泵阀等组成,反应器产生高压蒸汽,必须经蒸汽发生器(见图1)由一回路中间载热体将其热能在蒸汽发生器中加热二回路水,产生一定温度和压力的蒸汽,但由于被汽化的蒸汽含有大量水分将严重影响汽轮机的正常工作,因此必须经分离干燥,将其水分分离到足够指标(干度达99.75%)后,干蒸汽才能推动汽轮机正常工作发电。蒸汽发生器底部是一个U形换热器,其管程走一回路热载体,将其热能加热壳程的二回路水,并使其产生蒸汽,蒸汽经设在蒸汽发生器顶部的汽液分离干燥器(见图2)分离水达到干燥。为了保证汽轮机能在较高负荷、压力和循环倍率下,提供合格的蒸汽,就要求有高效的分离和干燥装置,因此蒸汽的分离与干燥装置是汽水分离的关键装置,而完成这一功能的关键则是分离和干燥装置中的波纹板。在我国已建和在建的核能装置中,其波纹板大多由国外供应。2006年以来,我们在承接国家有关核电设计院、研究院以及制造厂和使用厂的制造项目,并在其协同下完成了相关堆型的波纹板的研制,共开发了8种结构的波纹板,均已应用于有关堆型,取得了成功,实现了国产化,目前已成功用于巴基斯坦恰希玛项目的1、2、3、4号机组的一、二、三级分离器、三代机组AP1000、CPR1000、ACP1000的A/B型试验件、CAP1400的试验件及MSR性能试验件,其中AP1000已经国产化鉴定认可。

图1 蒸汽发生器Fig.1 Steam generator

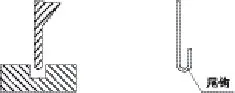

蒸汽发生器干燥器结构如图2所示,工作时,蒸汽经一级分离器分离后,由干燥器底部(见图2)进入干燥器,经波纹板分离后,经过侧向的分隔板从顶部排出,以达到汽水分离干燥的效果。干燥器由底部法兰、外侧围筒、8组波纹板分离组件等构成,每个分离组件由疏水槽组件、波纹板叶片组件等构成。

需要指出的是,该装置除了在核电装置中应用外,还可以在火电和化工、石油系统等需要获得高指标干蒸汽的场合应用。

图2 干燥器及波纹板分离组件示意图Fig.2 Dryer and corrugated plate separation component

1 波纹板的结构

在过去7年中,我们分别为AP1000、CPR1000、国内自主技术的CAP1400陆续开发了8种波纹板结构,其中以研究制造完成的CPR1000的波纹板结构最为复杂,当然这8种波纹板结构繁简不一,但都满足设计和使用,为了说明波纹板的研制,以CPR1000为例予以说明。

2 波纹板的制造

波纹板的研制,需制备复杂的工装和模具,

经大量试验才得以完成。波纹板的结构形式比较复杂,其尾钩、挡水钩、波纹板需要整体成型,要达到设计所要求的结构形状,需经过多道工艺才能完成。第一步解决成型模具的试制,在完成模具试制后才能进行产品试制。

2.1 模具的研制[1]

根据设计图纸的要求经分析研究,为能制造出合格产品,首先通过分析确定模具套数,即用多少加工模具实现产品的压制。在此基础上先进行小模试验,待小模试验成功后再扩大生产压制实际产品用模,为此确定按以下四步实现波纹板的压制。

2.1.1 初步设计

首先参考了产品图纸和进口件产品,进行了仔细分析和研究,最终确定了加工工序,共分5副模具来完成波纹板产品的加工全过程:1)U形打弯模;2)S形打弯模;3)H形压平模;4)V形打弯模;5)整体成型模。

2.1.2 制作小型试制模具

在加工正式模具之前,进行了大量小型模具的试验工作,使每一道加工工序都能达到产品图纸的要求。小型模具的尺寸为宽405 mm、长100 mm。因为在试制过程中有很多不可预知的情况,如变形量、回弹量、延伸率等,经许多试验使每一道工序都得到了正确的数据,在此基础上最终确定了实际产品用模具的图纸设计。

2.1.3 加工制作产品用模具过程

根据小型模具试制验证,设计了产品模具其宽度为405 mm、长1 400 mm。模具研制过程如下:

1)按图纸设计要求采购模具材料。

2)根据图纸进行粗加工,然后根据零件的要求进行热处理,使每一个零件都能达到较好的机械性能和强度。

3)按各零件设计要求在加工中心上进行精加工,使每一个零件达到设计要求。

4)采购模具装配所需要的各种标准件及附件。

5)装配。

根据各道模具在冲压过程中的使用要求进行装配,使模具能非常正确地在导柱间进行灵活地上下运动,然后安装各定位装置,使每一道工序都能在加工时保证正确的尺寸要求。

2.2 波纹板制造方法及工艺路线的确定

经研究确定具体技术方法及工艺路线:

第一步:波纹板下料,下料用剪切方法,并于剪切后去除毛刺。

第二步:第一道工序冲压尾钩。

第三步:通过七道工序完成双曲S形状,同样通过七道工序将S形波纹板形状改变成U型形状。

第四步:U形状压扁整体校正整形。

第五步:压制V形板,同样通过七道工序完成波纹板基本形状和尺寸。

第六步:波纹板整体整形压模。

通过上述六步工序完成波纹板的试制工作,在完成小试的基础上,进行了大尺寸的试制,此后又完成了预投件10件的生产制造。在完成研制过程中,除了完成模具的研发及修正,有关工装的试制、测量检具的试制外还完成了有关制造文件、质量控制文件及程序文件,如蒸汽发生器波纹板(折板)科研方案、制造大纲、质量计划、尺寸检查程序、压制程序、液体渗透程序、清洁程序、制造工艺流转卡、专业检测量具等。

2.3 原材料采购及选用

试件采用厚度δ=1.2 mm的ASME A240-316L不锈钢材料[2],材料采购经入厂验收入库。其机械性能与化学成分需符合要求。

2.4 试制工艺的确定

1)完成模具的研制及试验修正:

●模拟模具制造;

●模拟模具试压:模拟模具经4次修正,4次试压,模拟模具成形后能满足图纸要求;

●生产模具设计制作;

●生产模具经3次修正,3次试压;

●压制科研件4件。

2)按图纸尺寸材料下料,下料后尺寸检查,满足通过模拟压制确定的波纹板展开几何尺寸,并去除毛刺。

3)下料后成形前,作目视检查其表面质量,不允许存在任何刮伤、皱纹、裂缝、凹坑、疤痕、嵌入物、金属异物等。

4)按工艺文件压制波纹板。

5)压制后用碱性溶液清洗,禁止酸洗。

6)压制各中间过程均采用样板检查。

7)压制后作目视检查以不存在任何刮伤、皱纹、裂缝、凹坑、疤痕、嵌入物、金属异物为合格。

8)按蒸汽发生器波形板液体渗透检验程序对波形板压制受检表面进行液体渗透检验。

9)成品表面做防铁素体污染清洗,按蒸汽发生器波形板清洁程序。

2.5 有关几何尺寸的检查结果

为了能正确检查试制件的几何尺寸,我们制订了专用样板,并取得检验证书,经检验各件几何尺寸结果完全符合图纸的几何尺寸要求。

3 试压产品

用设计好的产品模具首先压制了产品波纹板,在检验合格后又压制了预投件10件。

套模具在最初设计时进行了正确的工序,所以在进行试压过程中比较顺利,经检验试压出的产品都能达到图纸要求,其压制过程如图3~图8所示。

图3 剪板Fig.3 Cutting plate

图4 压尾钩Fig.4 Pressure tail hook

图5 压挡水钩Fig.5 Pressure water retaining hook

图6 压S形Fig.6 Pressure S-shaped

图7 压U形Fig.7 Pressure U-shaped

图8 整形Fig.8 The whole shape

4 波纹板压制步骤工装、程序介绍

步骤1:下料,为防止板材表面划伤,工作场所应进行适当隔离,工件的存放设有保护措施。采用一台2 600×6数控切机完成。

步骤2:冲压S形板片。分为以下两道工序:

(1)冲尾钩

尾钩冲压在160 t专用冲压折边机上,用专用模具冲压成形,如图9所示。

图9 冲尾钩Fig.9 Blunt tail hook

(2)冲压挡水钩

挡水钩在320 t专用冲压折边机上,用专用模具冲压成形,如图10所示。通过七道步骤完成S形板片,冲压在四立柱320 t油压机,工作台面尺寸为1 000 mm×2 000 mm,行程大于800 mm。

图10 冲压挡水钩Fig.10 Stamping water retaining hook

步骤3:冲压U形板片。在四立柱320 t油压机上,用专用模具冲压成形,如图11所示。通过七道冲压,将S形板片冲压成U形板片。

图11 冲压U形板片Fig.11 Stamping U-shaped plate

步骤4:U形板片整体校正,在800 t油压机上进行,如图12所示。

图12 U形板片整体校正Fig.12 U-shaped plate correction as a whole

步骤5:冲压V形板。在320 t油压机上,通过7道步骤完成波形板毛坯,如图13所示。

图13 冲压V形板片Fig.13 Pressing V-shaped plate

步骤6:整形。波形板用专用模具在800 t油压机上,整体整形如图14所示。

图14 整体整形Fig.14 The whole shape

5 结论

波纹板研制成功后,我们组织了国内核电领域专家评审,经过与国外同类产品的比较,审定认为:通过试验试制和产品制造,我国完全掌握了波纹板的成型技术,按工艺装备和工艺技术路线生产的波纹板,经检验完全能满足设计图纸和使用的要求,达到了国外同类产品的技术指标,现已应用于有关堆型的分离与干燥装置中,实现了国产化,

[1] 机械设计手册[M],1987,12.(Mechanical design manual[M],1987,12.)

[2] Asme Boiler and Pressure Vessel Code Part a Ferrous Materials[S],2007.

Manufacture of the Corrugated Plate of a New and Highly Eff cient Vapor-liquid Separation Dryer

CAI Zhen-fang,ZHAO Jin-min,ZHAO Peng,WANG Ye

(Shanghai East-sea Pressure Vessel Manufacturing Co.,Ltd.,Shanghai 201209,China)

This paper introduces the manufacture of the corrugated plate of a new and highly efficient vapor-liquid separation dryer by a large number of experimental research. The research results have been applied to the domestic dryers in the steam generators of existing nuclear power plants, which meets the design and application requirements, and breaks foreign monopoly, and realizes localization. It points out that the device can also be applied to thermal power system and other chemical and industrial fields needing dry steam in addition to nuclear power field.

dryer; corrugated plate; manufacture

TL35 Article character:A Article ID:1674-1617(2014)01-0009-05

TL35

A

1674-1617(2014)01-0009-05

2014-01-10

蔡振芳(1940—),男,上海人,高级工程师,本科,从事核电设备制造工作。