产品保修下供应商-制造商质量协调契约研究

毛子兴, 邵晓峰

(上海交通大学安泰经济与管理学院, 上海 200052)

产品保修下供应商-制造商质量协调契约研究

毛子兴, 邵晓峰

(上海交通大学安泰经济与管理学院, 上海 200052)

研究由一个供应商和一个制造商组成的二级供应链模型, 在产品保修下综合考虑了供应商和制造商的质量水平, 基于根本原因分析方法设计了两种质量协调契约(固定比例互摊契约和选择性分摊契约), 证明了两种质量协调契约都能够实现供应链整体最优解. 相对来说, 在根本原因分析的成本不可忽略的情况下, 选择性分摊契约较固定比例互摊契约能够实现更高的收益.

产品保修; 供应链; 质量契约; 产品质量

在当前激烈的市场竞争环境下, 服务质量越来越受到消费者的重视. 为提升顾客满意度和忠诚度, 制造商往往提供各种各样的售后服务. 保修服务作为企业对顾客的一种承诺, 在售后服务体系中具有举足轻重的作用.它不仅有助于企业产品的销售, 同时也有利于提升顾客满意度. 对于制造商来说, 更长的保修期限一方面能够促进产品的销量, 但受制于产品质量水平也会导致保修费用的大幅增加. 实践中, 企业由于产品质量问题而导致盈利困境、顾客纠纷的例子也比比皆是. 因此, 产品保修下产品质量水平是否科学将很大程度上影响企业的经济利益和品牌形象. 在供应链环境下, 产品质量水平是由供应商和制造商共同实现的, 质量协调也就成为产品保修下供应商-制造商需要解决的核心问题.

企业质量提升投入有很多种表现形式, 比如: 加大产品开发过程前期的检测投入以及早发现并消除问题、改善产品制造流程、采用更先进的制造设备等[1-2]. 文献[3]在调查的基础上研究了提升产品质量的方法, 文献[4]研究了产品质量检测对产品质量提升的影响. 传统上来说, 制造商为使供应商加大质量提升投入水平, 会对采购的部件进行质量检查, 一旦发现质量问题则向供应商收取相应的惩罚费用. 然而近年来越来越多的制造商(如:通用汽车、福特、克莱斯勒等)倾向于以产品售后的失效信息为依据决定惩罚费用的大小[5]. 基于对售后产品失效信息的根本原因分析, 本文制定产品保修下供应商-制造商的质量协调契约.

作为供应链质量管理的关键问题, 质量协调契约受到广泛关注. 大量文献[6-11]从不同角度探讨了固定分摊比例这一协调契约, 即将产品售后发生的相关质量费用在供应商和制造商之间以固定的比例分摊. 但是从目前的研究来看, 这些质量协调契约都没有涉及到产品保修问题, 对于产品保修下供应链协调问题基本集中在制造商和零售商之间的决策问题(文献[12-13]). 因此, 本文研究产品保修下供应商-制造商的质量协调契约, 建立供应链契约协调的利润模型, 在根本原因分析的基础上, 提出两种质量协调契约, 使供应商和制造商的质量提升投入水平达到供应链最优.

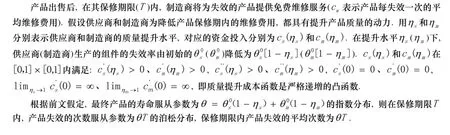

1 问题描述

假设制造商生产的产品包括两个组件, 其中一个组件向供应商采购(采购价格用w表示, 组件的制造成本用us表示), 另一个组件由制造商自己生产(制造成本用um表示), 两个组件中任何一个出现问题都将导致产品失

效. 假定各组件的失效率分别用sθ和mθ表示, 组件寿命都服从指数分布.

2 模型建立与分析

在上述供应链系统中, 由于本文重点研究产品保修下供应商和制造商的质量协调问题, 因此最终产品的售价(用p表示)、制造商的采购价格w和保修期限T作为外生变量, 且不失一般性假设T=1. 假定供应商和制造商在完全信息下决策, 双方都了解对方生产组件的初始质量水平.

本节首先建立了集中决策模型, 得出集中决策下使供应链收益最大时供应商和制造商的质量提升投入水平.在此基础上, 重点探讨了基于根本原因分析的两种质量协调契约: 固定比例互摊契约和选择性分摊契约.

2.1 集中决策模型

根据以上假设, 建立供应链收益最优化问题如下:

命题1在集中决策下, 存在唯一的最优解使得供应链整体的收益最大化, 且最优解(η*s,η*m)满足一阶条件:

命题1不难证明. 从(2)式可以看出, 供应商和制造商对组件质量提升的投入程度随着产品单位保修成本和组件初始失效率的提升而提升. 这意味着对组件质量提升的投入对于新产品来说相对更为重要, 因为新研发的产品的初始失效率相对来说较高的可能性更大.

集中决策下的最优解反映的是理想中的状态, 由博弈论的知识我们知道, 在集中决策的最优解状态下, 如果供应商不承担由产品保修引起的保修费用, 势必导致其偏离最优解. 而这样的偏离行为也势必导致供应链整体收益的下降, 这就需要通过设计供应链契约以促使各方进行合作.

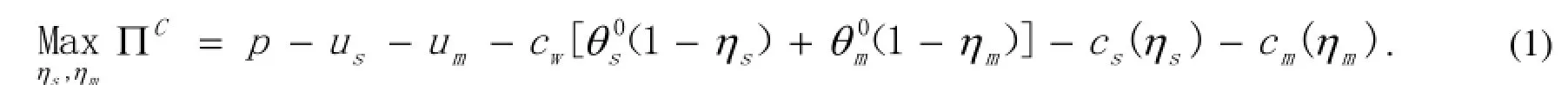

2.2 固定比例互摊契约

根本原因分析方法(RCA, Root Cause Analysis)是一项结构化的问题处理法, 用以逐步找出问题的根本原因.通过根本原因分析, 产品保修期内失效的责任能够准确归咎到供应商和制造商, 假定单位失效产品根本原因分析的成本为cr. 基于这种方法, 本文设计了两种质量协调契约, 第一种称之为固定比例互摊契约. 在固定比例互摊契约下, 不管产品失效是由供应商还是制造商造成的, 保修费用都将在双方之间按固定比例分摊. 具体来说, 在供应商的责任下, 供应商和制造商分担比例分别为Rs 和1-Rs , 在制造商的责任下, 供应商和制造商的分担比例分别为1-Rm和Rm.

综上, 建立供应商和制造商的利润模型如下:

为保证产品失效责任方承担的保修费用高于另一方, 假定Rs,Rm>1/2. 对应(5)式要求cw>cr, 这与实现情况是相符合的, 如果进行根本原因分析的成本比单次保修费用还高, 那势必不会使用这种方法来探究保修费用的分摊问题.

命题2不难证明, 将(5)式代入(3)、(4)可以得出:

(1)固定比例互摊契约实现供应链整体最优时, 供应商(制造商)承担自身原因引起产品失效的保修费用并支付制造商(供应商)原因引起产品失效的根本原因分析费用.

(2)在根本原因分析成本不可忽略的情况下, 如果将保修期内产品失效导致的相关费用(保修费用和根本原因分析费用之和)相应的全部分配到相应的责任方(即Rs=Rm=1), 会导致供应商和制造商对质量提升的投入水平超过集中决策的最优情况, 造成供应链的浪费.

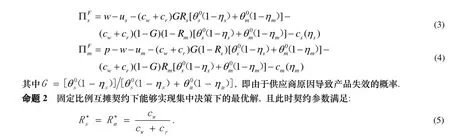

2.3 选择性分摊契约

上述质量协调契约的特点是对保修期内所有失效的产品进行根本原因分析, 并根据分析的结果对保修费用进行分摊. 选择性分摊契约仅对保修期限的前段时间<T=1)发生失效的产品进行根本原因分析, 而剩余保修期限内发生的保修费用则按固定比例进行整体分摊. 事实上, 在企业实践中, 已有不少企业区别对待前期失效和后期失效. 早在上个世纪, 通用汽车便将早期产品失效问题作为特殊的产品质量问题, 并对其进行根本原因分析以优化生产制造过程. 假设剩余保修期限内供应商和制造商的分摊比例分别为R,1-R.

综上, 建立选择性分摊契约下供应商和制造商的利润模型如下:

命题3选择性分摊契约能够实现集中决策下的最优解, 且此时契约参数满足:

将(8)式代入(6)式和(7)式不难证明命题3的正确性. 从(8)式可以得出以下结论:

(1)随着产品失效的根本原因分析的成本下降, 对产品失效进行根本原因分析覆盖的时间相应增长, 在根本原因分析成本可以忽略的情况下, 最优策略是对保修期限内所有产品进行根本原因分析且相应地维修费用由相应的责任方承担, 这时与固定比例互摊契约下的结果是相同的.

(2)cr≠0时,<1; 因此, 如果对保修期限内所有失效的产品都进行根本原因分析, 且将相关费用(保修费用和根本原因分析费用之和)相应地分配到相应的责任方(即=1), 会导致供应商和制造商质量提升的投入超过集中决策下的最优解. 也就是说, 即便对失效产品进行根本原因分析的结果准确无误, 为了实现集中决

策下最优质量提升投入水平, 也没必要对整个保修期内的失效产品进行根本原因分析.

3 数值计算

固定比例互摊契约和选择性分摊契约虽然都能够实现集中决策下的最优解, 但总体收益及其在供应商和制造商之间的分配同样会影响契约的有效性. 固定比例互摊契约和选择性分摊契约下供应链及其各方的收益情况如下表所示:

表1 两种契约的比较(=0.2929,=0.2546)

表1 两种契约的比较(=0.2929,=0.2546)

不同情形 契约参数 供应商收益 制造商收益 供应链总收益固定比例互摊契约0.890 sm RR**== 2.2627 2.2460 4.5087选择性分摊契约. 8 .,R =0=05 * * T 2.2776 2.2601 4.5378

从表1可以看出, 由于对保修期限内失效产品选择性进行根本原因分析, 选择性分摊契约下不管是供应链总收益还是供应商和制造商自身的收益都比固定比例互摊契约下要高.

此外, 在根本原因分析成本可忽略的情况下, 固定比例互摊契约和选择性分摊契约下供应链总收益相同;根本原因分析成本不可忽略的情况下, 固定比例互摊契约下供应链总收益小于选择性分摊契约下供应链总收益,且随着根本原因分析成本的增大, 这种差距越显著(如图1).

图1 根本原因分析成本对两种契约下供应链总收益的影响

4 结语

本文研究了产品保修下供应商-制造商的质量协调问题, 在由一个供应商和一个制造商组成的二级供应链中, 考虑对失效的产品进行根本原因分析, 设计了固定比例互摊契约和选择性分摊契约. 通过研究表明: 提出的两种质量协调契约都能够实现供应链协调的目的, 且在根本原因分析成本不可忽略的情况下, 选择性分摊契约更具优势. 最后通过数值计算, 将两种质量协调契约进行了直观的对比.

[1] KISIEL R. Honda and Toyota Early role for suppliers can control costs [J]. Automotive News, 2007,81:70-74.

[2] KASHI R BALACHANDRAN,SURESH RADHAKRISHNAN.Quality Implications of Warranties in a Supply Chain[J]. Management Science, 2008,51(8):1266-1277.

[3] EVAN L PORTEUS. Optimal Lot Sizing, Process Quality Improvement and Setup Cost Reduction[J]. Operations Research, 1986, 34 (1): 137-144.

[4] CHUNG CHI HSIEH,YU TE LIU. Quality investment and inspection policy in a supplier-manufacturer supply chain[J]. European Journal of Operational Research, 2010, 202: 717-729.

[5] P A CAUCHICK MIGUEL,SILMAR PONTEL. Assessing quality costs of external failures (warranty claims)[J]. International Journal of Quality & Reliability Management, 2004, 21(3): 309-318.

[6] DIANE J REYNIERS, CHARLES S. TAPIERO.The delivery and control of quality in supplier-producer contracts[J].Management Science, 1995, 41(10): 1581-1589.

[7] WEI SHI LIM.producer-supplier contracts with incomplete information[J]. Management Science, 2001, 47(5): 709-715.

[8] KAIJIE ZHU,RACHEL Q ZHANG, FUGEE TSUNG. Pushing Quality Improvement Along Supply Chains[J]. Management Science, 2007, 53(3): 421-436.

[9] STANLEY BAIMAN, PAUL E FISCHER, MADHAV V RAJAN. Information, Contracting, and Quality Costs[J]. Management Science, 2000, 46(6): 776-789.

[10] DIANE J REYNIERS, CHARLES S TAPIERO.Contract design and the control of quality in a conflictual environment[J].European Journal of Operational Research,1995,82:373-382.

[11] STANLEY BAIMAN RAJAN, PAUL E FISCHER, MADHAV V. Performance Measurement and Design in Supply Chains[J]. Management Science, 2001, 47(1): 173-188.

[12] YUE DAI, SEAN X ZHOU, YIFAN XU. competitive and collaborative quality and warranty management in supply chain[J]. Production and Operations Management, 2012, 21(1): 129-144.

[13] 桂云苗, 龚本刚, 程幼明. 保修期限促销策略下供应链协调[J]. 软科学, 2012, 26(5): 67-70.

Collaborative quality contracts in supply chains under warranty

MAO Zi-xing, SHAO Xiao-feng

(Antai College of Economics & Management, Shanghai Jiao Tong University, Shanghai 200052, P.R.C.)

For a two-echelon supply chain consisting of a supplier and a manufacturer under product warranty, the paper comprehensively considers the quality level of the supplier and manufacturer. Based on the RCA method, two contracts (fixed rate share contract and selective share contract) are worked out, which are proved to realize the overall optimization of the supply chain. It is demonstrated that the selective share contract performs better than the fixed rate share contract while the cost of RCA cannot be ignored.

product warranty; supply chain; quality contract; product quality

F25

A

1003-4271(2014)01-0142-05

10.3969/j.issn.1003-4271.2014.01.29

2013-11-05

毛子兴(1988-), 男, 江西上饶人, 在读硕士研究生, 研究方向: 物流与供应链管理、运营系统设计与管理.

导师简介:邵晓峰(1973-), 男, 博士生导师, 研究员.