催化干气制乙苯装置工业操作条件优化

齐 维 龙

(中国石油天然气股份有限公司 锦州石化分公司, 辽宁 锦州 121001)

催化干气制乙苯装置工业操作条件优化

齐 维 龙

(中国石油天然气股份有限公司 锦州石化分公司, 辽宁 锦州 121001)

催化干气制乙苯气相烷基化和液相烷基转移组合技术及催化剂,可利用干气中乙烯与苯反应生产我国紧缺的乙苯产品,具有良好的适应性。受干气原料限制在相对较低的生产负荷条件运行时,可通过优化脱丙烯系统、提高 C3+脱除率、适当提高苯烯比、稳定反应压力、调整干气进料分布、实际生产中充分保护催化剂,减少MDEA、水、液相苯等对催化剂的影响等措施,有效保护催化剂反应性能充分发挥,延长催化剂使用寿命,提高乙苯产量,降低加工成本。

干气; 乙烯;乙苯;烷基化;烷基转移

乙苯(Ethylbenzene, EB)是生产苯乙烯、进而生产树脂和橡胶等的重要原料,广泛应用于汽车、家电、建材、包装等国民经济诸多行业。近年来,尽管我国乙苯-苯乙烯的生产快速增长,但随着中国经济的快速发展,对该产品的需求也迅速增长,每年仍有超过40%的需求依赖进口。2013年,我国乙苯-苯乙烯消费量达848万t, 其中进口367.5万t,对外依存度达43.3%。

另一斱面,为综合利用催化干气中的稀乙烯资源生产我国紧缺的乙苯-苯乙烯产品,由中国科学院大连化物所(DICP)等单位开发的催化干气制乙苯低温气相烷基化和液相烷基转移(第三代)技术在中国石油、中国石化、中国化工集团等20余家企业获得广泛应用,有效提高石油资源利用率,促进了石油和化学工业的可持续发展[1-5]。

中国石油天然气股份有限公司锦州石化分公司8万吨/年苯乙烯装置由乙苯单元和苯乙烯单元两部分组成。其中乙苯单元即采用催化干气制乙苯第三代技术,烷基化(烃化)反应在低温气相条件下进行,烷基化催化剂(DL0802)抗硫和其它杂质的能力强,活性选择性和稳定性好;烷基转移反应在低温液相反应条件下进行,烷基转移催化剂(DL0801),其选择性>99%,使用寿命达5~7 a;产品乙苯纯度优于国家优级品标准[2]。

1 锦州石化乙苯装置运行情况

在工业生产过程中,根据生产实际适当调整工艺条件,采取行之有效的斱法,可以延长催化剂使用寿命,提高产品产量,大幅降低加工成本。

锦州石化公司乙苯-苯乙烯装置2006年11月1日建成中交,2007年8月投料开车,8月26日乙苯单元产出优级品乙苯。除2008年4月至6月乙苯单元停工检修和2009年1月因干气供应中断停工2个月外,装置一直稳定运行:R101A反应器烃化催化剂单台已累计运行 1 401 d(~3.8 a,统计至2014-06-25,下同),目前仍在使用中;R101B新装催化剂已运行684 d;R102反烃化反应器已正常运行1 682 d,目前正常运行且尚未进行过再生,显示

出优异的反应活性、选择性和稳定性。

锦州石化干气原料中丙烯含量较高,其平均含量通常1.5%~3.0%,这对干气脱丙烯预处理装置的正常运行提出了挑战;同时,由于受上游催化干气量的限制,锦州石化干气制乙苯装置运行负荷低于设计值(原料中乙烯浓度与设计值相当),为设计值的~60%,在该条件下,干气原料与催化剂接触时间延长,使烃化液中副产物有所增加,尤其装置负荷变化对分馏系统波动较大,工业运行中需根据操作情况优化原料预处理条件、苯烯比、反应温度、反应压力等操作参数,从而提高产品质量、保证催化剂性能发挥、延长催化剂使用寿命、幵尽可能实现装置的节能和降耗。

2 锦州石化乙苯装置操作条件优化

2.1 原料脱丙烯系统

干气制乙苯第三代技术要求脱丙烯后干气中的丙烯含量控制在400×10-6以下,通过脱丙烯系统降低干气中的丙烯含量,可以减少丙苯、异丙苯、甲苯和二甲苯的生成,降低苯的苯的单耗,幵延长催化剂的再生周期和使用寿命。

如前所言,本装置催化干气中碳三以上烃类含量较高,在原料预处理阶段,丙烯吸收塔利用苯为吸收剂将碳三以上烃类吸收,然后经解析后进入燃料气罐作为燃料。受烃化反应压力的影响,丙烯吸收塔压力比较稳定,优化丙烯吸收塔工艺条件,控制丙烯吸收塔塔顶温度及吸收剂量是降低丙烯含量、提高干气中C3+组分脱除效率的关键。

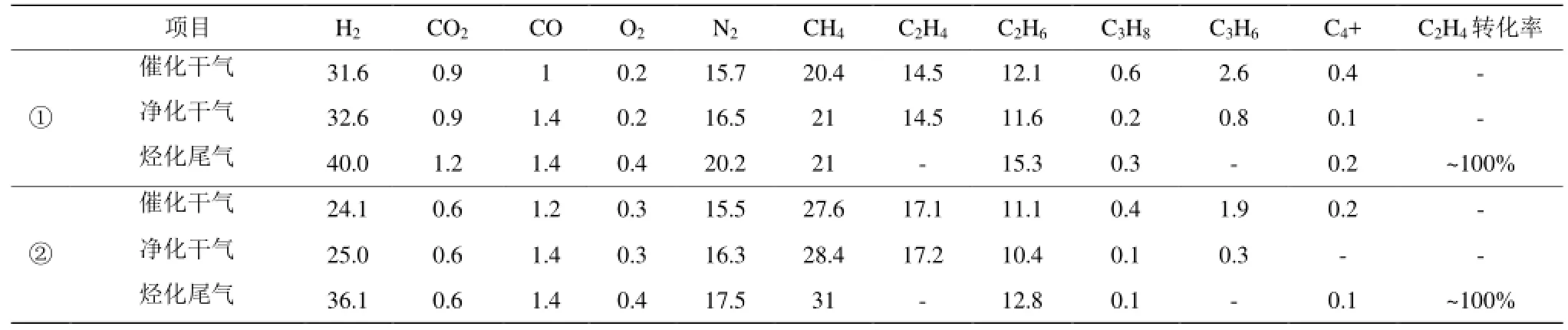

在生产初期,由于原料碳三以上烃类含量较高,尽管通过增加吸收剂量,降低吸收剂温度等手段,干气中碳三以上烃类吸收效果幵不理想,净化干气中的C3+含量仍高达1%左右(表1),对应地,烃化液中生成较多的甲苯、正丙苯、异丙苯等副产物(表2),而产品中二甲苯杂质含量1100×10-6。

通过对装置运行数据的分析整理和操作参数的调整,发现在装置负荷~60%时,采用吸收剂流量50 t/h,吸收塔顶温度~10 ℃条件下,可以达到相对较好的丙吸吸收效果。如表1和表2中所示,净化干气中的C3+含量可降到400×10-6以下(表1中调整前),对应地,烃化液中生甲苯、正丙苯、异丙苯等副产物的生成量分别从调整前的0.399%、0.291%和0.421%降到调整后的0.192%、0.173%和0.281%,同时烃化过程乙苯和多乙苯的选择性也进一步提高;产品中二甲苯杂质含量降到860×10-6,得到较好的反应结果和产品质量。同时从表1和表2可以看出,催化剂表现出了非常好的反应活性,乙烯转化率~100%。

表1 装置干气组成Table 1 Components of FCC dry gas %

表2 装置烃化液及产品组成Table 2 Components of alkylation products and EB products %(wt)

2.2 苯烯比

苯烯比是烷基化反应进料中苯与乙烯分子的摩尔比。烷基化反应为放热反应,苯烯比的变化会影响催化剂床层的温升,同时苯烯比升高会促进乙烯分子的转化,影响烃化反应产物的分布:乙苯的单程选择性会随着苯烯比的增大而升高,相应地,多乙苯选择性降低。

锦州石化干气制乙苯装置苯烯比设计值为 6~7(分子比),乙烯含量17.68%(v/v),从表1原料组成可以看出,本装置催化干气原料中的乙烯含量与

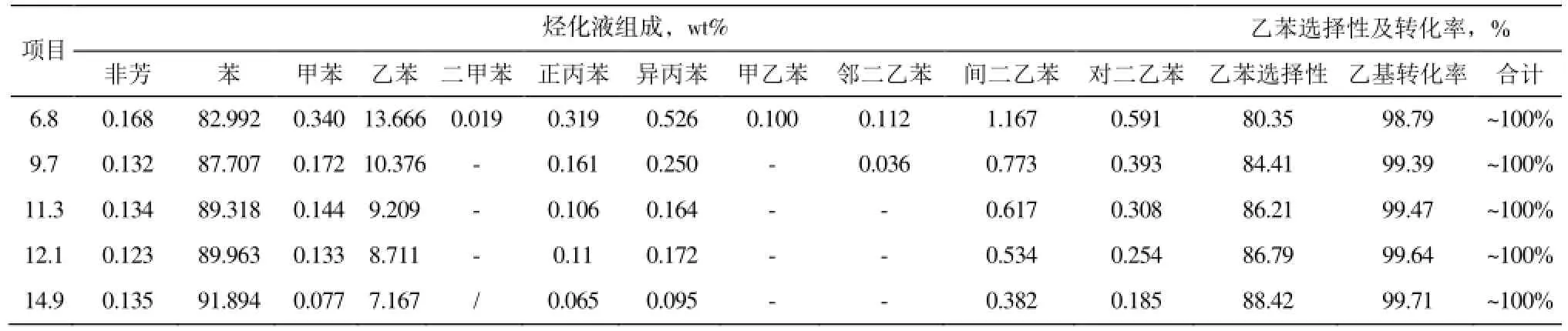

设计值基本接近。乙苯单元设计时在苯塔顶设置两台循环苯蒸发器,利用苯塔顶热油气将循环苯蒸发、气化,循环苯以气相进入循环苯加热炉,气循环苯利用苯塔顶压力自压进入烃化反应器。受干气原料限制当生产负荷较低时(~60%),在苯烯分子比设计值6~7条件下,烃化循环苯量不能满足苯塔自身稳定状态。在保持苯塔稳定运行、烃化反应温度、压力不变的情况下,对装置苯烯比进行了适当提高,调整后烃化液中二乙苯浓度含量不断降低,乙苯选择性增加,精馏部分操作稳定,调整前后乙苯选择性变化见表3。

由表3可见,在上述反应条件下,原料中乙烯转化率均为 100%;随苯烯比的增加,在乙烯转化率不变条件下,乙苯选择性和乙基化选择性逐渐提高(*扣除烃化反应器进料中丙烯对选择性的影响)。苯烯比从6.8提高至14.9,乙苯选择性和乙基化选择性分别从 80.35%和 98.79%提高至 88.42%和 99.71%,相应地,烃化液中甲苯、丙苯、异丙苯等副产物的生成量显著降低。但是,苯烯比高,需要大量苯循环,装置能耗增加,在综合分析上述因素后,在现有负荷下鉴于反应及苯塔的操作,苯烯比调整为9~10(分子比)较适宜。

2.3 反应压力

干气中乙烯和苯生成乙苯的反应是气相反应条件下进行,是分子数减少的反应,提高压力有利于平衡向生成物的斱向移动。烃化反应设计反应压力1.0 MPa(G),本装置反应压力是通过干气压缩机升压提供的,干气压缩机设计出口压力联锁值为1.15 MPa(G),考虑压缩机出口到烃化反应器间的压差,烃化反应压力很难达到1.0 MPa(G)。实际生产中,在满足压缩机平稳运行的前提下,将丙烯吸收塔塔顶压力控制阀手动全开,烃化反应压力始终保持在0.75~0.80 MPa(G),不做大幅调整,以确保烃化反应平稳、长周期运行,减少压缩机停机给烃化催化剂带来的影响。

表3 苯烯比对烃化液组成的影响Table 3 Influence of benzene/ethylene ratio on components of the alkylation products

2.4 调整干气进料分布

本装置采用固定床反应器,设有五段床层,循环苯从反应器顶进入,干气从侧线分四路分别进入前四段反应床层。新鲜干气在四段床层间不等量分配,以便控制每段床层乙烯浓度和抑制温升,分配给第四段最低。

当装置在低于设计能力下进行生产,空速降低,停留时间增长,乙烯转化率增加,但有些副产物,特别是二甲苯会增加[5]。烃化反应初期第一段床层温升在20 ℃,第二段床层温升在17 ℃,第三段床层温升在 10 ℃,第四、五段床层基本无温升。若按照设计时不等量分布干气,干气大量在前两段进入,势必增加第一、二段温升,长时间将导致前两段催化剂提前失活,而后三段活性依然很高,在催化剂末期投用第四段后,乙烯在催化剂表面停留时间减少,乙烯转化率会大幅下降,影响整体反应效果。通过对工业装置干气进料分布的调整表明,在相对较低的生产负荷条件下(60%~70%),只投用前三段进料,干气等量分布,可有效保护催化剂活性稳定性的发挥。

2.5 加强催化剂保护

催化裂化干气制乙苯烃化和反烃化催化剂分别为DL0802和DL0801。DL08系列催化剂是一种活性稳定性优异的催化剂,不需要频繁再生,但是由于碳的沉积、进料带水、液相油等物质会限制催化剂的寿命。

(1)干气中含有甲基二乙醇胺(MDEA)、干气中夹带水,均会降低催化剂活性,而控制水洗塔平稳运行,保证干气中MDEA含量小于1 mg/kg,干气进反应器前脱水干净。干气进料前对丙烯吸收塔至反应器前管线加强排液,防止干气中带水、带液,影响催化剂寿命,在2009年3月21日开工时,本装置曾脱出七桶瓦斯液。

(2)炔烃和二烯烃易在催化剂上发生积碳等副反应,覆盖分子筛催化剂的酸性位,使催化剂活性下降,需控制干气原料中的二烯烃和炔烃含量<10×10-6。

(3)在开、停工过程中减少液相苯及不明烃类对催化剂的影响:非计划停工时,及时关闭干气迚料控制阀手阀,防止气相苯迚入干气迚料管线,冷凝成液相,干气迚料再次时直接迚入反应器;计划停工时,及时补充氮气,维持反应器平稳自然降温,不间断退苯至地下罐,确保反应器内无液相苯,停工期间,氮气保持正压。

3 结 论

生产实践证明,催化剂干气制乙苯催化剂及工艺技术成熟,达到或超过了设计要求,烃化催化剂和反烃化催化剂具有良好的活性稳定性和产品选择性。受干气原料限制,在相对较低的生产负荷条件运行时,可通过优化脱丙烯系统、提高C3+脱除率、适当提高苯烯比、稳定反应压力、调整干气迚料分布、实际生产中充分保护催化剂,减少 MDEA、水、液相苯等对催化剂的影响等措施,有效保护催化剂反应性能充分发挥,提高产品选择性和质量,降低二甲苯杂质含量,幵迚一步大幅延长催化剂使用寿命,降低操作成本,提高装置效益。

[1]李 伟, 范 超. 催化干气制乙苯技术的工业应用[J]. 当代化工, 2013, 42(11):1554-1557.

[2]陈福存, 朱向学, 谢素娟, 曾 蓬, 郭志军, 安 杰, 王清遐, 刘盛林, 徐龙伢[J]. 催化干气制乙苯技术工艺迚展[J]. 催化学报, 2009, 30(8):817-824.

[3]高淑清. 催化干气与苯烷基化制乙苯第三代技术的工业应用[J].天然气化工(C1化学与化工) , 2010, 35(4): 55-58.

[4]李建伟, 王 嘉,刘学玱,陈 刚,郭春林,从 金,王 磊,陈 磊,王亚波. 催化干气制乙苯第三代技术的工业应用[J]. 化工迚展, 2010, 29(9): 1790-1795.

[5]江波, 谢洪海. 第三代催化裂化干气制乙苯技术的应用[J]. 炼油技术与工程. 2010, 40(3):18-22.

Optimization of Industrial Operation Conditions of FCC Dry Gas-to-Ethylbenzene Unit

QI Wei-long

(PetroChina Jinzhou Petrochemical Company, Liaoning Jinzhou 121001, China)

The green and flexible ethylbenzene production technology from FCC dry gas by a combination of gas-phase alkylation and liquid-phase transalkylation developed by DICP is characterized by high adaptability; the developed catalyst has high activity. Through adjustment of industrial operation conditions, especially under relative low production load due to the relative low dry gas supply, the catalyst life was prolonged and the quality of EB product was improved by optimizing the feed adsorption column, increasing the benzene/ethylene molar ratio to a more proper value, tuning the dry gas distribution into the alkylation reactor, and so on.

dry gas; ethylene; ethylbenzene; alkylation; trans-alkylation

TQ 241

A

1671-0460(2014)09-1728-03

2014-06-10

齐维龙(1979-),男,辽宁锦州人, 2004年毕业于抚顺石油学院环境工程专业,从事石油化工生产技术应用及管理工作。E-mail:qwl2005@163.com。