钢管接触式超声波检测探头角度的选择

许华全

(四川三洲特种钢管有限公司,四川成都610300)

钢管接触式超声波检测探头角度的选择

许华全

(四川三洲特种钢管有限公司,四川成都610300)

介绍了钢管接触式超声波检测对探头角度的选择,将钢管厚径比(T/D)分为3种情况,并分别选择探头角度。分析认为:T/D≤0.226时,采用纯横波对管体进行检测;0.226∧T/D≤0.260时,采用变型横波对管体进行检测,最佳入射角为23.6°;T/D∧0.260时,其探头入射角应小于最佳入射角23.6°。

钢管;超声波检测;接触式;探头角度;K值;厚径比;变型横波

管材超声波检测最主要的目的是检测钢管内、外壁的纵向缺陷[1],以沿外圆作周向扫查的横波检测为主。这些缺陷主要表现为沿钢管轴向延伸而在横截面上呈径向分布(如裂纹、折叠、翘皮等),对此目前已开展了很多分析研究和检测[2-5];但是,如果超声波检测探头角度的选择不当,极易造成漏检,甚至无法检测到内壁缺陷。

1 探头角度的选择

1.1 探头K值的选择

钢管接触式超声波检测时,折射角正切值(K值)的选择至关重要,不是所有的钢管都适合横波检测。利用横波检测必须满足以下2个条件:

(1)声束入射后,在管壁内仅产生折射横波(进入工件的声束为纯横波);

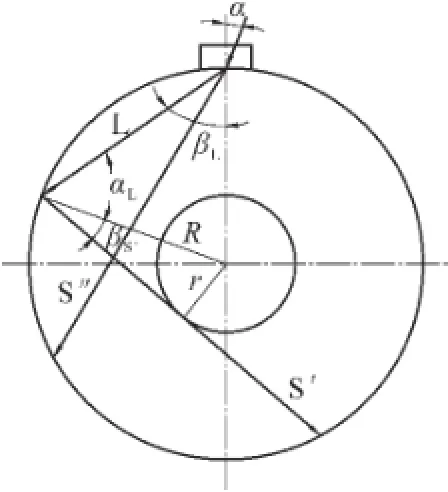

(2)横波声束能扫查到钢管内壁,折射横波声束与钢管内壁相切,如图1所示。

对于条件(1),由第一临界角公式可求得工件中产生纯横波的条件,即:sin α∧CL1/CL2。其中,α为入射角;CL1与CL2分别是第一、第二介质中的纵波声速。

对于条件(2),当折射横波声束与管体内壁相切时,是声束到达内壁的临界状态。此时,折射角βS应满足sin βS≤r/R;其中,r与R分别是钢管的内、外半径。

由折射定律可知:sin α/sin βS=CL1/CS;其中,CS是钢管中横波声速。

图1 折射横波声束与钢管内壁相切示意

由上可知,要在钢管中得到纯横波探伤并使之到达内壁,折射角必须满足以下公式:

式中T——钢管壁厚,mm;

D——钢管外径,mm。

由式(1)可以推导出:

对于钢材而言,纵波声速CL2=5 900(m/s),横波声速CS=3 230(m/s)。将CL2与CS的值代入式(2),则有:T/D≤0.226;因此,当T/D≤0.226时,可使用横波检测。

由图1的几何关系可推导出K值:

选定了探头的K值,便是对折射角和入射角进行了控制。以Φ273 mm×50 mm钢管为例,将D= 273(mm),T=50(mm)代入式(3)中,可求得K≤0.82。即,只要K≤0.82就能满足纯横波检测要求。不同K值(折射角βS)对应的T/D值见表1。

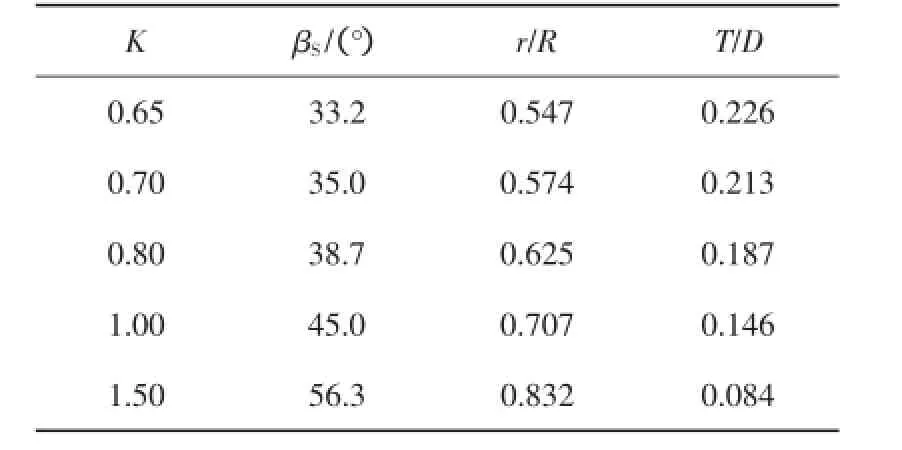

表1 不同K值(折射角βS)对应的T/D值

从表1可以看出:当T/D≤0.226时,探头的K值越小,采用横波检测,可检测的最大壁厚就越大;K值越大,可检测的最大壁厚就越小;当K= 0.65,βS=33.2°时,理论上可检测钢管的最大厚径比为0.226。

1.2 探头入射角的选择

1.2.1 厚径比0.226∧T/D≤0.260的厚壁管

对于厚径比0.226∧T/D≤0.260的厚壁管,使用折射横波已不能扫查到管体内壁,此时只有利用变型横波进行检测。当入射声束以小于第一临界角的角度进入钢管,在管壁中同时产生纵波L和横波S″,其中横波S″的能量很小,纵波L在钢管外壁反射,产生的反射横波S′即为变型横波。利用变型横波检测钢管内壁的原理如图2所示。

图2 利用变型横波检测钢管内壁的原理示意

对纵波斜入射到钢/空气界面的反射规律进行研究,可得出横波声压反射率rLS与纵波声压反射率rLL相互之间的变化关系,如图3所示。从图3可以看出:当入射纵波反射角αL为60°左右时,横波声压反射率rLS约为60%,纵波声压反射率rLL约为20%[5]。根据这个理论可知,在入射纵波反射角αL为60°左右时会产生很强的变型横波S′,此时可利用该变型横波S′对管体内壁进行检测。

图3 纵波斜入射到钢/空气界面时横波、纵波声压反射率的变化

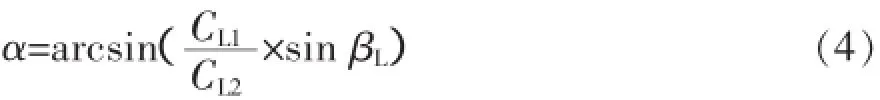

由图2和折射定律可知:sin α/sin βL=CL1/CL2;其中,βL为纵波折射角。可推导出入射角的计算公式:

当αL=βL=60°时,有最佳变型横波S′,此时变型横波能量最强。对于有机玻璃/钢界面而言,CL1= 2 730(m/s),CL2=5 900(m/s);将CL1与CL2的值带入式(4)可求得α=23.6°;但是,入射角为23.6°的探头,其检测范围也存在局限性。

由反射定律可知:sin αL/sin βS′=CL2/CS。由T、D、r、R之间的数理关系可得到:T/D=(1-r/R)/2。变型横波S′与钢管内壁相切时是声束到达内壁的临界状态,而此时的βS′应满足sin βS′≤r/R条件。由上述条件可求得T/D≤0.260,即厚径比为T/D∧0.260的厚壁管用入射角为23.6°的探头时,其内壁无法扫查到;所以,厚径比0.226∧T/D≤0.260的钢管,其超声波检测时探头的最佳入射角为23.6°。

1.2.2 厚径比T/D∧0.260的厚壁管

检测厚径比T/D∧0.260的厚壁管时,探头的入射角应小于23.6°,其大小可以根据1.2.1节中的内容进行计算,但此时变型横波的反射率相当低,探伤灵敏度大大降低。实际生产中,涉及该厚径比的钢管很少,这里不作深入讨论。

2 结论

综上所述,钢管超声波检测对探头角度的选择主要分3种情况:

(1)当T/D≤0.226时,根据钢管外径D、壁厚T,选择合适的K值,利用纯横波进行检测。

(2)当0.226∧T/D≤0.260时,利用变型横波进行检测,选取23.6°入射角探头最佳。

(3)当T/D∧0.260时,超声波检测灵敏度低,入射角的大小根据1.2.1节的内容进行计算,制作出的探头需在实际工作中反复试验并得到稳定检测数据后才可用于实际检测。

[1]史亦伟.超声检测[M].北京:机械工业出版社,2005.

[2]赵仁顺,梁志农.超声波检测钢管管体分层缺陷方法的研究与应用[J].钢管,2012,41(6):72-75.

[3]田党,李群.关于无缝钢管离层和分层缺陷的讨论[J].钢管,2012,41(3):51-56.

[4]赵仁顺.超厚壁钢管内壁缺陷的超声波探伤方法研究[J].钢管,2010,39(3):55-59.

[5]郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008:41.

Selection of Probe Angle of Contact Type Ultrasonic Detection System for Steel Pipes

XU Huaquan

(Sichuan Sanzhou Specialty Steel Tube Co.,Ltd.,Chengdu 610300,China)

All involved in the paper is how to select proper probe angles for the contact type ultrasonic detection system for steel pipes.According to the three pipe thickness/diameter ratios or T/D’s,the probe angles are determined respectively.Based on relevant analysis,it is identified that in case of T/D≤0.226,pure transversal wave will be used to detect the pipe body;in case of 0.226∧T/D≤0.260,transformed transversal wave will be used to detect the pipe body with the best angle of incidence as 23.6°;and in case of T/D∧0.260,the probe angle will be less than the best incidence angle of 23.6°.

steel pipe;ultrasonic detection;contact type;probe angle;K value;thickness/diameter ratio;transformed transversal wave

TG335.71;TG115.28

B

1001-2311(2014)06-0076-03

2014-05-18)

许华全(1987-),男,助理工程师,主要从事无缝钢管的检测工作。