钻柱动力学仿真方法及模型研究进展

王希勇 胡大梁 况雨春 蒋祖军

(1.中国石油化工股份有限公司西南油气分公司工程技术研究院,四川 德阳 618000;2.西南石油大学机电工程学院,四川 成都 610500)

钻柱动力学仿真方法及模型研究进展

王希勇1胡大梁1况雨春2蒋祖军1

(1.中国石油化工股份有限公司西南油气分公司工程技术研究院,四川 德阳 618000;2.西南石油大学机电工程学院,四川 成都 610500)

钻柱长期工作在充满钻井液的狭长井眼里,受力情况非常复杂。钻柱动力学研究对实际的钻井作业有重要指导意义。国外钻井服务公司在深入研究钻柱动力学理论的基础上开发出了各自的钻柱动力学仿真软件。介绍了美国BakersHughes、SmithTool以及法国Drillscan公司开发的钻柱动力学软件及其理论模型,着重介绍了它们的建模方法及数值求解技术,最后指出了国内开发钻柱动力学仿真软件的重要性,提出在利用成熟商业有限元软件的基础上,通过二次开发实现钻柱动力学仿真的方法。

钻柱动力学 数值模拟 软件 仿真模型 有限元方法

0 引言

钻柱系统动力学是优化钻具组合、优选钻井参数以及提高钻柱安全性等钻井工程问题的理论基础。动力学的研究分析结果被广泛地运用在优化控制井眼轨迹、校核钻柱的强度、优化设计钻柱、诊断和处理井下问题和优选钻井参数等方面。随着欠平衡、侧钻、水平井、大位移井、深井和超深井、小井眼、多分支井、套管等复杂钻井施工工艺的日益发展,钻柱系统动力学的研究对于指导生产实际具有重要的意义。

钻柱系统动力学是将钻柱、井眼、钻头、井底岩石、钻井液等多种因素的相互影响作为一个系统来进行研究,尽可能地使模拟结果接近工程实际。影响钻柱动态行为的因素较多,包括岩性、钻头类型、钻具组合、阻尼等。目前国内外许多研究人员或专业公司都对钻柱动力学进行了深入的研究并取得了许多成果。特别是一些国外公司研制出实用的钻柱动力学特性仿真软件系统,并用开发的系统对钻柱结构及钻进参数等进行优化,力争使钻柱在最优工作环境下工作。

目前国外比较有影响的钻柱动力学的仿真软件包括美国BakersHughes公司开发的BHASYS软件、美国Smith公司的I-DRILL软件、法国Drillscan公司的WellScan软件等,由于这类软件采用了有限元方法或其他数值算法,结合井下测试技术,这些有限元软件在工程中已经有一些成熟的应用;另外,部分公司开发的钻井服务软件中也有一些钻柱力学分析模块,可用于计算摩阻、拖曳力等参数,主要采用了经验公式、解析模型等,计算结果与实际情况有较大差异,也不能模拟钻柱的动态工作行为。由于静力分析及频域模型固有的限制(小的振动振幅,忽略钻柱部分与地层的影响,摩擦力等),笔者主要对前3家公司的动力学仿真软件及其时域理论模型进行分析,同时对国内的钻柱动力学研究提出一种基于商业有限元软件的钻柱动力学分析方法及其软件实现方式。

1 BHASYS软件及其理论模型

BHASYS主要是由BAKERHUGHESINTEQ和HUGHESCHRISTENSEN公司联合开发出来的。该软件包含有测量装置、分析工具和培训功能,由BHASYS、BHASYSPRO和BHASYSTD3个核心的产品组成。BHASYS用于在简单的倾斜井眼中的临界速度分析,主要被现场的操作人员使用,BHASYS PRO用于三维井眼井下钻具组合的静力学和动力学

分析,由工程服务人员使用,这两个软件模块主要用于钻井工程设计,BHASYSTD采用时域模型,主要是由研究人员用于分析井下钻具组合,随钻测量工具设计和现场工具失效分析。BHASYS动力学服务项目由3个主要部分组成:①使用动力学模型是为了获得一种优化的BHA设计,使它不易受振动的影响;②使用井底和表面测量装置探测有害的钻柱振动;③训练教程增加了井队人员对关于振动问题的注意事项,可以及时采取补救措施。

BHASYSPRO由Heisig开发[1],数值求解方法基于有限元法,其中钻柱用非线性梁单元模拟,钻柱的变形是通过节点3个方向的自由度以及3个转动自由度进行描述。接触模型采用的罚函数方法,限制了井筒里钻柱有限元的节点的位移,一旦一段钻柱碰撞井壁,一个相关的穿透约束力就作用于钻铤单元上面。该模型考虑了三维弯曲井眼大的形变前的钻柱,能够进行横向、轴向及扭转振动的耦合分析,还能够进行弯曲载荷的计算和后屈曲行为的计算。

由Hamilton的原理可以导出钻柱系统动力学的模型如下:

式中,u为节点的位移或转动,m或rad;M为质量矩阵,N;FF为钻井液的分布力,N;FW为井壁接触力,N;FG为非线性弹性力,N;R为静力(重力、浮力和钻压等),N;FE为激励力(质量不均等),N。

该理论模型的求解主要是通过以下步骤实现:①采用牛顿法对平衡状态静力求解,即每个仿真步长内基于能量平衡原理进行迭代,得到该步长各节点平衡状态位移;②基于平衡状态求解固有频率及模态;③最后进行基于激励的强迫振动分析,包括轴向钻头激励和质量不均匀激励两种,均为频率为Ω的谐波激励,随后由动力学位移求解结果可以得出动态轴向载荷,扭转和弯曲力矩,动力学方程通过NEWMARK积分法进行求解。

BHASYSPRO和BHASYSTD已经通过现场验证,并且Hughes公司的应用表明利用动力学模型软件能够明显地提高钻井效率,同时对于更好地理解钻井过程十分有益,复杂的非线性动力学方法的使用在预测BHA的动态包括涡动状态等方面有着良好的应用前景。BHASYS软件系统目前正被用于常规的频率域工程分析和时间域的钻井动力学改进分析。

2 I-Drill4D软件

美国Smith公司基于有限元方法开发了I-DRILL 4D软件用于钻柱系统动力学的研究。该软件可以用于决定直井、定向井方向控制、工具可靠性、钻柱完整性、钻井性能等因素。模拟扭转、侧向、纵向振动用于钻井工程师进行钻井参数调整及钻具组合优化。除了性能参数之外,该系统还能提供BHA的绘图、钻头中心轨迹、钻压、侧向力和侧向加速度等。I-DRILL4D的特点如下:

1)I-DRILL指导钻井系统设计。使用预测模型找出在钻井操作过程中减少振动和黏滑的解决方案,优化特定环境下的BHA特性。根据特定的钻井系统,使用IDEAS全面的钻头设计平台和I-DRILL钻井系统设计将振动和机械钻速定量化。利用有限元分析方法分析钻头和钻柱动态行为,找出减少有害振动的方法,减少失效,增加机械钻速,提高井眼的状况和方向控制,达到降低钻井成本的目的。另外也可以检查过平衡压力。也可以通过多种地层的抗压强度、倾斜角、均匀性和各向异性来分析钻具组合的动力学。

2)I-DRILL的设计能力。消除不必要的起下钻作业。预测新的钻头设计特性。在时间和空间方面预测定向BHA的动力学特性。鉴定钻柱和BHA上的危险区域用于预防井底工具的损失。使有害的横向、扭转和轴向振动及黏滑降低到最小。平衡钻头和井下扩眼器切削结构,以最大限度提高带扶正器BHA结构的稳定性。

3)I-DRILL分析的内容。引起振动或失效方式的原因;钻头工作力学分析识别设计,以利于稳定状态下得出最高的机械钻速;振动最小化时BHA对比研究定向行为;确定稳定状态下为得到最佳机械钻速的钻压和转速;对随钻系统的工作稳定性进行钻井前的设计;利用振动、弯曲力矩、扭矩等参数对钻井系统进行检查用于评估动力学行为。

关于I-DRILL4D软件的理论文献未见发表,通过西南石油大学钻头研究所于20世纪90年代末同SmithTool合作的相关理论研究内容来看,I-DRILL的理论基础应该是钻头岩石互作用仿真(美方开发为IDEAS)以及非线性振动耦合动力学模型。前者的基础是西南石油大学钻头研究所进行的技术转让,后者有部分模型来源于20世纪90年代中期,Dyks⁃

traMark建立的直井中的钻柱系统动力学模型[2]。该模型的数值算法也应该是有限元方法。

3 WELLSCAN软件及其理论模型

WELLSCAN是由法国DrillScan公司基于巴黎矿业大学30年研究成果开发的BHA管理建模软件。该软件具有三维钻柱—井壁互作用模型以及钻头、BHA和岩石地层耦合分析模型,可以帮助钻井工程师准确地预测到复杂设备的导向性能、纠正BHA偏斜等。由于上述两个软件的数值算法均为有限元方法,对一个算例的运算因为存在应力迭代的因素,需要花费大量计算机时间,Wellscan的最大改进是在数学算法上的突破,软件用几分钟就可以在3D井轨迹中对很长的钻柱力学性能进行仿真。Wellscan的钻柱动力学模型称之为ABIS。

3.1 ABIS模型的建模方法

ABIS模型对钻柱动力学问题采用管单元进行单元划分,钻杆为柔性体,设置材料属性,井壁为刚性的且井眼为圆形;每个钻柱单元除了受自重外,还受到与井壁的接触力,以及其他外力(如水力效应)[3]。

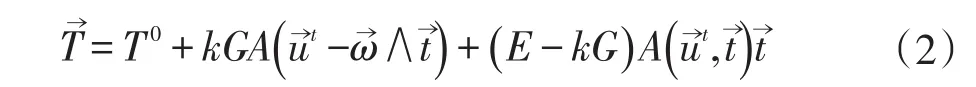

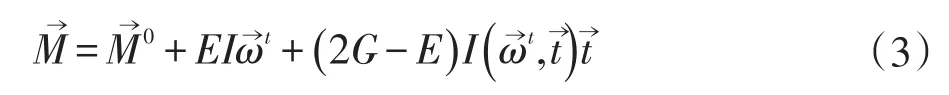

在直角坐标系中井眼轨迹沿X方向延伸,坐标为s(地表处s=0,钻头处s=L),根据线弹性理论,钻柱单元受力可以表示为:

式中,T为钻柱单元上的力,N;M为钻柱单位上的力矩,N·m;T0为初始力,N;M0为初始力矩,N·m;k为Timoshenko理论中的切变系数,无量纲;G为钻柱的弹性剪切模量,Pa;E为弹性模量,Pa;I为转动惯量,kg·m2。由此,每个单元的力平衡和力矩平衡方程可表示为:

式中,fc为接触力,N;WB为单位长度钻柱的浮重,N/m;m为接触产生的力矩,N·m。

当钻柱的初始结构和边界条件已知时,可以用有限元或特定数值算法来计算。

3.2 接触算法

接触算法是一个迭代的过程。该方法在初始时假设钻柱与井壁没有接触,而接触力和接触点是在后续的钻柱与井壁互作用过程中推算而得的,通过计算逐步引入接触点,最初选择距离井眼最远端为第一个接触点。由于钻柱在井眼里被约束,钻柱单元的位移应符合下式:

3.3 ABIS模型的优点

ABIS模型可以仿真定向钻井钻柱力学行为、扭矩和摩阻等;可以考虑作用在每个单元上的外力,如水动力、高温高压井中的温度影响;通过井眼几何尺寸调整,可以研究局部的井眼扩大影响;并且模型可以分段设置不同的摩擦系数,以模拟裸眼或下套管的井眼。ABIS模型在进行数值求解时没有采用有限元方法,因而省时,可用于实时监测钻井装置的扭矩和拖曳。钻柱与井壁的接触点不是假设的,这样对钻柱所受侧向力预测更接近实况,不仅在钻柱底部才有接触,在井眼的圆周部位都有可能存在接触。一旦有力和力矩作用于钻柱上,钻柱就会产生一个反作用力,再根据这个新模型计算出更加精确的扭矩和拖曳损失。该模型还能提高套管磨损预测效率。

ABIS模型预测的扭矩比柔性杆模型要精确[4]。对越来越复杂的井眼轨迹的钻井和钻柱设计,ABIS模型都表现出了良好的稳健性和关联性。ABIS模型可以同时考虑扭矩、拖曳和屈曲,钻杆的屈曲会影响钻柱与井壁的接触,从而影响钻柱所受的摩擦力、扭矩以及拉力。所以在无摩擦、无屈曲的直井中以前的理论模型和ABIS模型所算得的屈曲临界值基本相同,但是,一旦加上摩擦、旋转和弯曲这些因素后,新旧模型的计算结果差别很大。新的模型将较大地提高扭矩、拖曳和屈曲的计算结果;对钻柱的认识有助于理解整个钻井特性;可以实时检测扭矩和拖曳;可以在短时间内完成大量的计算。

4 其他关于BHA的模型介绍

J.R.Bailey[5]等人介绍开发了一种计算的BHA设计工具,即Vybs,用于降低钻头附近由横向弯曲动力引起的钻井振动。使用一种集中参数、频域方法建立一个BHA的动力学模型。由于改善横向稳定性,降低工具损坏,降低钻头和BHA功能紊乱诱发的振动形式,该模型工具可用于BHA再设计和钻井监测。

该模型是一个与BHA设计和选择有关的设计工具,目的是降低横向动态振动和BHA诱发的黏滑。用于确认一种最稳定的振动设计以优化钻井参数和钻具组合。

该模型通过将BHA分为很多个单元,每个单元大约0.3048m长,建立一种复合参数模型。单元质量被分配给模型的每一个节点,这些节点通过弹簧单元连接。该模型为四阶微分方程,采用状态向量表示节点的横向位移、倾斜角、外载荷等。一个模型可能有数百个质量单元和复杂的自由度。

除了上面介绍到的软件之外,SHELL(壳牌)[6]公司利用钻柱动力学分析软件DSD(DrillStringDy⁃namics)来优化BHA设计,避开临界钻压及危险转速区间,防止BHA的屈曲和共振;2003年PDVSA(委内瑞拉国家石油公司)和HalliburtonLandmark GraphicsCorporation公司应用先进的钻柱动力学模型,优化了井下钻具组合和转速,降低了钻头和钻柱的振动,取得了很好的效果。Sperry-Sun公司于2003年发表了利用综合方法对钻柱动力学特性进行实时检测及优化的相关文章。这些软件大多仅为对功能的一般性介绍,缺乏相关理论模型文献。

总的来说,有限元法在钻柱动力学研究中成为一种重要的数值模拟方法。较难解决的是对钻柱钻进过程中的接触、阻尼以及钻头—岩石互作用模型及其数值算法。除Wellscan之外,大多数软件均采用了将钻柱视为柔性杆,进行单元划分,采用有限元方法进行应力迭代求解得到钻柱的相关动态参数用于指导钻井作业,而Wellscan也采用了部分有限元方法思想,进行钻柱单元离散化,只是在模型的数值求解上采用了非迭代方法以减少计算时间。

5 国内仿真模型研究进展

以Hughes、Smith为代表的美国公司因为具有较好的研究基础、人员协同、验证条件等因素,自行开发相关数值算法代码,形成商业化软件。而相对而言,国内在该领域的研究近几年基本处于停滞状态。其主要原因在于,多因素耦合下动力学问题的理论较为复杂,在多自由度系统非线性振动模型数值求解中目前仅能做到对单一钻柱系统的建模及求解,对考虑接触、阻尼、钻头—岩石互作用等多因素耦合情况下的商业化软件开发还很不成熟,并且由于井下测试手段的欠缺,仿真分析结果目前验证还比较困难。

开发动力学仿真软件的关键是应该对建模方法进行深入的研究。所建立的模型必须考虑岩性、钻头类型、钻具组合、阻尼和接触等,尽可能模拟实际的工况。同时结合大量的试验和对试验数据进行分析,并同理论计算结果进行对比,以修正理论计算中的各种参数或边界条件,使之更符合实际情况,这样才能更精确地模拟出钻柱的动态响应规律,提高理论研究的科学性和试验分析的精确性。

从国内来说,目前要开发BHA乃至全井钻柱系统动态工作行为仿真方法及软件的一个较为切实可行的方法是在商业有限元软件的基础上,利用其多自由度非线性动力学问题的建模及求解能力,同时具有较为成熟的接触、阻尼等模拟方法,针对钻柱系统的实际工况,进行建模及数值求解方法的研究。值得注意的是,结构动态响应的应力迭代算法上主要分为隐式算法和显式算法两大类,隐式方法包括Newton-Raphson法,Tangetialstiffness法,radi⁃alreturn法等,显式算法包括centraldifference法等。对于结构瞬态动力学问题,这两种方法都是可以采用的。对于钻柱系统动态行为模拟中长达10s甚至以上的总仿真时间以及在0.1s级的碰撞时间来说,显式算法不论在求解效率还是求解精度上都不能表现出比隐式算法更具优势,这也是目前部分研究者探索采用显示算法进行钻柱动力学研究中,发现加速度过大的主要原因。相反,隐式算法在解决了收敛性难题的前提下,求解精度将大大优于显式算法。由此,笔者认为,对于钻柱动力学问题应该采用隐式算法进行应力迭代。虽然比较花费计算机机时,但能相应保证计算结果的可靠。

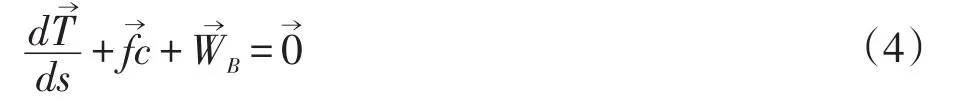

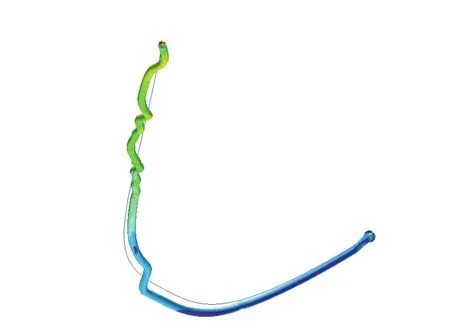

为便于调试计算,先假设一个数值模拟算例:钻柱长度为1000m,外径为0.2032m,0.0714m,转速为60r/min,钻压为18t,钻头为上述637牙轮

钻头,钻井液动力黏度为50mPa·s。井底处东西偏移及南北偏移均为220m,井眼轨迹为具有一个一定狗腿度的三维曲线,到井底接近水平,总共模拟时间为5s,采用隐式算法,总共分析时间30h左右达到收敛。分析结束后可以生成钻柱在5s时间内的动态工作行为的动画,并对任意位置的应力、应变、变形、内力、速度、加速度等物理量提取分析(图1)。

图1 某一瞬时钻柱等效应力及变形图

通过数值模拟结果发现,钻柱在整个运动过程中呈现较为复杂的动态变形情况。下部钻柱因为井斜角较大,且开始设计的井眼轨迹基本在一个平面上的原因,基本贴近下井壁旋转,中部狗腿处,钻柱贴近上井壁旋转。上部由于钻柱处于强制旋转的边界条件,呈现较为复杂的螺旋弯曲状态,并顺着转速方向变化。

钻柱系统动力学研究目前在国内外存在着一些认识上的误区,理论及应用研究近几年进展不大,其主要原因在于,多因素耦合下动力学问题的理论较为复杂,分析结果目前验证还比较困难。商业有限元软件的功能完善以及二次开发能力为创建工程人员能较快掌握先进分析手段创造了较好的条件。前期研究表明,采用这种以商业软件为计算核心,二次开发界面为应用平台的模式,一方面可以节省大量的程序代码编制调试时间;另一方面,计算结果也较为可靠。同时,该方法也可以应用于石油工程中抽油杆管、措施杆管柱等细长杆管柱力学的工作行为模拟及生产应用中[7-8]。

6 结论

与近年来国外知名公司大力发展钻柱动力学监测、控制及软件分析技术相比,国内在这方面的研究最近几年较为停滞,具体表现为一方面国内随钻测量技术落后,另一方面也没有可以广泛应用于现场的工程分析软件。为减小同国外在动力学仿真软件开发方面的差距,同时为更好地服务于我国的钻井作业,必须开发具有自主知识产品的动力学仿真软件,为此必须重视对动力学方面的研究,加强企业与科研单位的合作,为研究人员提供必要的设备和条件。

总的来看,理论方法中以有限元法为主的数值模拟方法是当前钻柱动力学研究中较为先进的手段,基于成熟商用有限元软件进行二次开发是一种可行的技术思路。形成超长杆柱动力学仿真方法的关键是对建模方法进行深入地研究。所建立的模型必须考虑岩性、钻头类型、钻具组合、阻尼和接触等,尽可能模拟实际的工况。同时结合大量的试验和对试验数据进行分析,并同理论计算结果进行对比,以修正理论计算中的各种参数或边界条件,使之更符合实际情况,这样才能更精确地模拟出钻柱的动态响应规律,提高理论研究的科学性和试验分析的精确性。

[1]BerndSchmalhorst,Michael Neubert. Dynamic Modeling Software[J].AADE-03-NTCE-53.

[2]Dykstra Mark W. Nonlinear Drill String Dynamics[J].Ph. D.Dissertation,The University of Tulsa,1996.

[3]Menand S. Sellami H.,Tijani M.,Stab O.,Dupuis D. and Simon C. Advancement in 3D DrillstringMechan⁃ics:from the Bit to the Topdrive. SPE 98965,Miami,Florida,USA,21-23 February 2006.

[4]S. Menand,H. Sellami,J. and Akowanou. How Drill⁃string Rotation Affects Critical Buckling Load[J]. IADC/SPE112571.

[5]J.R.Bailey, E.A.O.Biediger, S.Sundararaman, A.D.Car⁃son, W.C.Elks. Development and Application of a BHA Vibrations Model[J].IPTC 12737,Kuala Lumpur,Ma⁃laysia,3-5 December 2008.

[6]胡以宝,狄勤丰,邹海洋,等.钻柱动力学研究及监控技术新进展[J].石油钻探技术,2006(6):21-24.

[7]况雨春,戴运才,严金林,等.三维井眼抽油杆工作行为仿真研究[J].石油机械,2010,38(7):1-3.

[8]况雨春,严金林,王勤,等.基于有限元方法的抽油杆管磨损量预测[J].西南石油大学学报,2010,32(4):171-174.

(编辑:李臻)

B

2095-1132(2014)01-0037-05

10.3969/j.issn.2095-1132.2014.01.011

2013-07-25

2013-11-25

国家科技重大专项课题“低渗气藏复杂地层高效钻井关键技术”(课题编号:2011ZX05022-005)资助成果。

王希勇(1974-),高级工程师,从事钻井技术研究和科研管理工作。E-mail:wxyong131@163.com。