循环冷却水系统的复合节电方式实践

李 毅,杨 浪,谭春江,罗 伟

(昆明醋酸纤维有限公司,云南昆明 650224)

·节能环保·

循环冷却水系统的复合节电方式实践

李 毅,杨 浪,谭春江,罗 伟

(昆明醋酸纤维有限公司,云南昆明 650224)

以并联水泵供水的循环冷却水系统为节电对象,分步实施了水泵叶轮切削,单台水泵变频调速的组合控制方案,优化了水泵的工作点,实现了自动调节的恒压供水,完全消除了泵后闸阀的节流损失,总体节电率达46.8%。

循环水系统;水泵;节电

循环冷却水系统在流程工厂中广泛使用,它向需冷却的工艺设备提供冷却水源,保证其连续稳定运行。为了循环和冷却目的,这样的系统会使用大量的水泵、风机等耗电设备。

在热电厂中,风机、水泵占厂用电量的比例较高,约65%[1],而大多数的风机和水泵还是通过风门或闸阀来调节流量,属于耗能方式。这种状况与技术水平和粗放的工业设计有关:由于工艺的复杂性,设备和管道系统阻力难以做到精确计算,为保险起见,设计人员就以更大的安全裕量来选择水泵,而辅以阀门节流,以控制所需的扬程和流量,这种现象很普遍。这些系统在实际运行时,普遍存在大马拉小车,机泵效率低,能源浪费大的现象,存在着较大的改进机会和节电空间。

1 改造前系统工况

本实例是热电站循环冷却水系统,它向汽机凝汽器、冷油器、锅炉风机的液力耦合器冷油器、风机轴承等提供冷却用水,见图1所示。

热电站循环水系统的水泵站共有5台水泵,并联,通常2用3备,通过调整每台水泵出口的手动闸阀开度,实现对供水扬程和流量的控制。水泵型号:300S-32,H=32 m,Q=790 m3/h;电机型号:Y2-280M-4,90 kW,380 V,167 A,cosφ=0.87。水泵站的泵机配置和在不同工况下的耗电情况(以电流值计)见表1。

图1 热电循环冷却水系统示意图Figure 1 Schematic thermoelectric cooling water system

表1 改造前水泵站的运行情况Table1 Operation before a pumping station renovation

2 问题及节电分析

现场调查发现,供水总管压力保持在约0.14MPa,每台运行的水泵出口阀门开度大约为30%,循环水泵出口管压力表指示在0.36~0.40 MPa。这说明闸阀存在明显的富裕扬程损失,而此时泵的电机电流已接近额定电流。试图开大闸阀的开度,但会导致电机过流,好象没有节电空间,或者是水泵所匹配的电机功率太小。但事实并非如此,因此,结合水泵性能曲线和管路系统特性曲线作分析如下(见图2)。

图2 工作点和节能分析Figure 2 Operating point and electricity saving analysis

设计时,设计者根据计算确定系统所需的扬程和流量等参数,然后选择相应规格的泵,确保工作点处在泵的高效区,并以此来匹配电机。假如图中“B”点(扬程Hb和流量Qb)是设计的工作点,Q-H是所选水泵的性能曲线,那么此时ηb应是泵的高效点,Pb应是最经济的电机配置功率。

但是,泵的实际工作点是由水泵性能曲线QH与管路系统特性曲线(Q-H)需的交点位置来确定的。泵一旦选定,其Q-H,P-H,η-H等性能曲线就确定了,此时的交点只能取决于管路系统阻力的特性曲线(Q-H)需,即两条线自然相交的“A”点。可以看出,“A”点偏离了设计的“B”工作点,此时对应的泵效率ηa<ηb,泵轴功率Pa>Pb。表现为“A”点泵效率降低,电机过流,其对应的扬程Ha和流量Qa也不能满足设计要求。出现这种情况,通常表明设计者对泵规格选型偏大或者高估了管道系统阻力,而实际的管道系统特性曲线较为平坦,电机出现过流并非是水泵和电机不匹配。

要达到设计的扬程和流量,传统设计通常安装出口阀门来调节开度,人为改变管路系统特性曲线至(Q-H)需1,它与Q-H曲线交于“B”点,形成新的稳定工作点,从而达到设计要求。

但是,由于在系统中增加了闸阀的开度调节,造成了在阀门上BB’段的扬程损失。这也说明这段扬程对系统来说是多余的,是设计出来的富裕量,这就是闸阀上的节流损失。要实现水泵系统的节能首先就需要消除这部分的节流损失。通过阀门改变管道系统特性曲线总是耗能的,只有从另一方面对水泵的性能曲线进行改变。而水泵的性能曲线是在指定的叶轮直径和转数下试验所得,所以可通过改变水泵叶轮直径和控制水泵速度来改变泵的性能曲线。叶轮直径和速度对泵的扬程和流量的影响趋势见图3。

图3 变径和变速后泵的性能曲线变化Figure 3 Change in the pump performance curves after reducers and variable speed

3 节电方案和效果

3.1 切削水泵叶轮直径

由于可供选择的水泵规格的有限性,水泵选型未必都能满足用户对扬程和流量等的精确要求,所以泵的制造厂家是允许对泵的叶轮在一定范围内进行切削的。根据水泵的车削定律,对水泵的叶轮直径D进行改变至D1、D2,将得到一组相似的水泵性能曲线,同样满足相似律[2]:

式中:D为叶轮直径,Q为泵流量;H为泵扬程;P为泵轴功率。

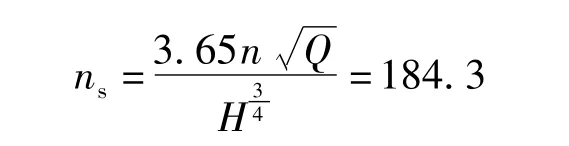

由于变径是一个不可逆转的过程,故在切削水泵叶轮时,需要精确计算。首先确定最大容许的切削量,以确保泵的效率不受太大影响,而这个切削量与泵的比转数ns相关,本案例中:

式中:n为泵的转速,r/min;Q为流量,m3/s;H为扬程,m;ns为比转数。查表得到最大车削量应≤11%。[3]

先期委托水泵厂切削加工,以逐步切削的方式,并把直径减小后的叶轮装回泵中进行试验,观察泵后的阀门能否全打开,电机是否过流。经过多次切削试验,叶轮直径从352 mm减小到326 mm,切削比例为7.4%(<11%),此时阀门能够全打开,电机电流也低于额定电流。后来公司由机加工车间自主加工车削叶轮,简单易行,几乎没有成本。

叶轮切削前后的泵性能曲线的变化见图4①由昆明水泵厂提供。。

图4 叶轮切削前后的泵性能曲线Figure 4 Performance curves of impeller pump before and after cutting

从改造前后的性能曲线比较看,泵的扬程下降6m,所需功率相应降低约14%,实现了部分节电。

3.2 变频改造

叶轮的切削量是有限的,且不可逆转,但工艺设备的开停需要控制相应水泵的开停或阀门的开度,以便调整流量和扬程。同样,随着气温和冷却负荷的变化,系统的工作点也会出现变化,也需要做出及时的调整控制。显然,通过叶轮切削方式无法满足所有变化,大多数情况下还是需要保留闸阀节流调节。变频调速作为成熟的技术,可实现水泵的大范围的无级调速,还可以灵活引入反馈信号形成闭环控制系统,实现恒压供水的自动调节。随着水泵速度的改变,其特性符合下列关系。

可以看出,水泵功率与转速的立方成正比。水泵可能需要根据工况和天气等原因在较大范围内调速,因此,潜在的节电空间也可能会很大。但变频器造价高,针对多台水泵并联供水系统,本例只对一台水泵电机实现变频调速,就完全能够达到控制和节能的作用。

在本案例中,安装1台90 kVA变频器对1台水泵电机进行控制。取供水总管的压力变送器4 ~20 mA信号送变频器作为反馈信号,与设定供水压力信号进行比较。通过设置在变频器中的PID算法对水泵调速,实现供水总管压力的闭环自动调节。本系统在保证了恒定压力供水的前提下,实现了降速后的显著节电。改造后,变频泵运行在28 Hz,此时变频器显示面板上显示值仅是额定功率的17%。

3.3 应用效果

通过叶轮切削和增加变频调速改造后,在大多数的工况下,系统由1台经过叶轮变径的工频泵和1台调速的变频泵组合运行,并联泵的总性能曲线(Q-H)’有较大的变化,见图5。

图5 叶轮切削和变速的组合运行工作点分析Figure 5 The operating point analysis of combined impeller speed cutting and reducing

图5中Qd1>Qn1,说明经过叶轮切削的泵(运行在工频下)作为主供水泵,由变频器控制的水泵作为辅助供水,调整泵速实现供水总管的压力闭环自动控制。当系统需要的供水量可由一台水泵保证供应时,则优先单独使用变频泵供水。

这个组合运行方案很好地适应了天气、冷却水需求等的变化,并消除了人为调整,减轻了劳动强度,提高了控制精度,实现了恒压供水,彻底消除了闸阀上的节流损失。系统投入使用多年后,运行稳定,节电效果显著,见表2。

表2 叶轮切削变频改造前后的耗电比较Table 2 Compares the power consumption before and after the impeller cutting frequency transformation

另外,在本项目完成之后,我们还以六西格玛项目形式,遵循“定义—测量—分析—改进—控制”的步骤[4],通过开展工艺试验、遵循最佳实践、优化运行参数,最终进一步减少了系统的循环水量和不必要的扬程,实现了进一步的节电。

4 结语

1)在供水系统中,当水泵后的闸阀不能全打开时,就有一定的节电空间。闸阀开度越小,节电空间越大。

2)叶轮切削和变频调速的组合改造,结合了两者的优势,既实现了恒压供水,系统稳定可靠运行,又使得改造成本大大降低,节电效果显著,项目的投资回收期小于1年。

[1]王汝武.电厂节能减排技术[M].北京:化学工业出版社,2008:204-205.

[2]刘家春,杨鹏志,刘军号,等.水泵运行原理与泵站管理[M].北京:中国水利水电出版社,2009:25.

[3]上海医药设计院.化工工艺设计手册:上册[M].北京:化学工业出版社,1986:773-775.

[4]马林,何桢.六西格玛管理[M].北京:中国人民大学出版社,2007:103.

The Application of Composite Mode for Saving Electricity with Circulation Water System

LI Yi*,YANG Lang,TAN Chun-jiang,LUO Wei

(Kunming Cellulose Acetate Fiber Co.,Ltd,Kunming 650224)

This paper studied the circulating cooling water system with pumps in parallel for saving electricity,and introduced implementation of combination plan of pump impeller trimming plus a single pump′s VFD.The system has achieved optimization with pump working point and automatic constant control with water supply pressure,completely eliminating pump valve throttling losses and realizing a remarkable power saving as high as 46.8%.

circulating cooling water system;pumps in parallel;electricity saving

TQ083

A

1004-275X(2014)02-0057-04

12.3969/j.issn.1004-275X.2014.02.017

收稿:2014-02-21

李毅(1964-),男,四川遂宁人,电气工程师,国家注册安全工程师,从事技术管理、安全管理、节能降耗和电仪运行和维修管理工作。E-mail:liyial@163.com