提高氢化炉进料温度的措施

宋张佐,顾国宝,刘阳赞

(昆明冶研新材料股份有限公司,云南曲靖 655011)

提高氢化炉进料温度的措施

宋张佐,顾国宝,刘阳赞

(昆明冶研新材料股份有限公司,云南曲靖 655011)

四氯化硅热氢化是改良西门子法生产多晶硅的关键环节,氢化炉的稳定运行是维持系统物料平衡的决定因素。分析了四氯化硅、氢气的进料状况对氢化炉运行的影响,并提出了既提高进料的温度,又节能降耗的措施。

多晶硅;热氢化;四氯化硅;氢化炉

改良西门子法是多晶硅生产的主流工艺,采用此方法生产的多晶硅占世界总产量的80%左右[1],该法的特点在于能实现物料的闭路循环[2]。四氯化硅热氢化是改良西门子法实现闭路循环的关键环节,它将还原炉生产多晶硅时产生的副产物四氯化硅,转化为原料(三氯氢硅)。但氢化反应转化率较低,四氯化硅转化率最好也只达20%[3]。氢化转化率直接关系到多晶硅的生产成本和产量,提高转化率和氢化炉稳定连续运行时间是多晶硅生产企业实现节能降耗需要攻克的一大难题。本文根据生产经验,认为,提高氢化炉的进料温度可一定程度上提升氢化转化率及氢化炉连续稳定运行时间。

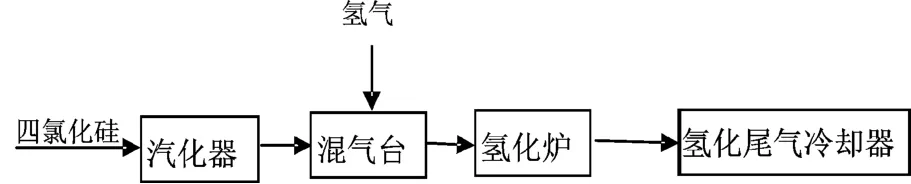

1 热氢化工艺简介

四氯化硅热氢化是将汽化后的四氯化硅与预热后的氢气混合,通入氢化炉,并在炉内(1250℃左右)反应生成三氯氢硅和氯化氢。炉内的温度通过石墨或C-C热场通电发热维持,其主反应方程式[4]如下:氢化炉内反应产生的尾气送至尾气回收。尾气回收工序将反应生成的三氯氢硅及未转化的四氯化硅分离提纯后又分别送至还原炉及氢化炉。四氯化硅热氢化工艺流程如图1所示。

图1 四氯化硅热氢化工艺流程Figure 1 Hot hydrogenation process of SiCl4

2 进料状况对氢化炉运行的影响

2.1 四氯化硅汽化对氢化炉运行的影响

四氯化硅在与氢气混合之前,需要将其预热、汽化。在操作上,控制气态四氯化硅的进料量及其在炉内的气流分布比控制液态四氯化硅更容易。若存在四氯化硅汽化不完全、输送管道有死角、汽化后再冷凝等情况,则会导致四氯化硅在进入氢化炉时夹带有液体。夹带液态四氯化硅的气流进入氢化炉后,不能在炉内按正常状况进行分布,如图2。

图2 液态四氯化硅沿基盘面流动情况Figure 2 Liquid SiCl4 flow along the base disk

液态四氯化硅接触基盘或推动石墨粉尘接触电极都会使氢化炉绝缘性降低,严重时可导致氢化炉瞬间跳停。若大量的低温四氯化硅进入氢化炉,则会使炉内温度下降,从而达不到最佳反应温度,最终降低氢化炉转化率。

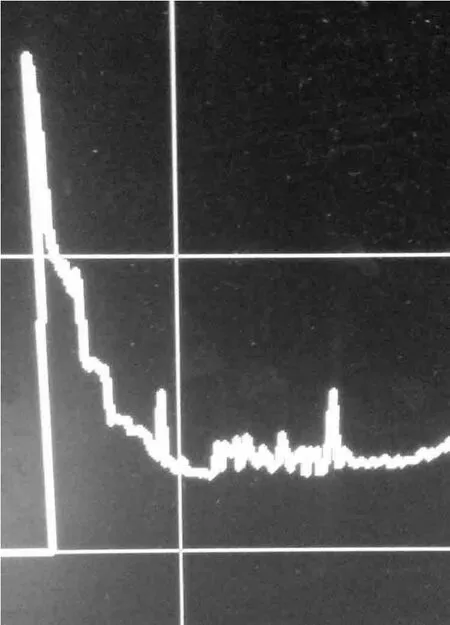

2.2 液态四氯化硅对进料控制的影响

为了准确控制进入氢化炉的四氯化硅与氢气的量比,混气台四氯化硅输料管上设置有质量流量计。对于测定气态物质的质量流量计来说,一旦气体中夹带着液态,流量计显示值波动就较大,不能准确测定流量,如图3。在氢化炉进料初期,若不能有效地排除进料流里的液态物质,就无法准确地控制进入氢化炉的四氯化硅流量。进入炉内物料的忽多忽少,必将造成炉内运行状态的不稳定,情况严重时就会直接导致氢化炉的跳停。

图3 进料流量计波动情况Figure 3 Fluctuations of flowmeter in feed

2.3 氢气温度对氢化炉运行的影响

四氯化硅氢化使用的氢气,绝大部分是由尾气回收的,温度为常温,而炉内温度是1250℃,两者差距较大。氢气的流量又远大于四氯化硅的流量。氢气进入氢化炉后,使氢化炉内的温度急剧下降,靠近基盘部分的温度下降过多,绝缘下降也较快。随着氢化炉功率的提升,氢气量也逐步增大,大量的常温氢气冲刷、腐蚀保温罩内部件,影响其使用寿命。如图4所示。

2.4 进料温度对氢化炉运行的影响

当氢化炉的功率及进料量达到最大设计值时,氢化炉将处于一个稳定的运行状态,炉内的物料、温度、压力、转化率也都处于平衡状态。但若进料的温度有波动,炉内的气流分布、温度、转化率也会随之波动。炉内气流及其他参数的波动会改变气流对加热体、保温罩内壁、保温罩底板等表面的冲刷路线,微尘有可能波动至电极绝缘环处使绝缘值下降,从而导致氢化炉跳停。因此,进料前段能否稳定控制进料温度对氢化炉稳定运行有至关重要的作用。

图4 物料冲刷腐蚀保温罩情形Figure 4 Material erosion-corrosion situations of insulation cover

3 提高进炉物料温度的措施

3.1 管道冷凝积液回收

在四氯化硅进料之前,需将上次开车后残留于管道内且不能被完全汽化的氯硅烷排出系统。由于此部分氯硅烷纯度较高,如果将其直接排至废液处理系统,不仅造成精制物料浪费,而且会增大废液处理系统的负荷。因此,将其引致氯硅烷回收装置,然后,分离提纯。这样,既能实现氯硅烷的循环利用,又能降低废液的处理负荷,同时,还有效地提高了四氯化硅进炉的温度。

3.2 用尾气加热氢气

氢化炉内反应温度高达1250℃,反应产生的尾气送至回收系统之前需经多级冷却。而氢化回收的氢气为常温,进入氢化炉之前还需要提高温度。尾气与回收的氢气温差较大,可实现有效换热。用尾气加热氢气,既能有效地提高氢气进入氢化炉前的温度,又能实现节能降耗。

3.3 排除汽化器内的高沸物

四氯化硅在进入氢化炉之前,需要在汽化器内吸热汽化。随着系统运行时间的增加,四氯化硅物料流中夹杂的高沸点物质会富集于汽化器内。随着高沸物浓度的增加,在同等热量下,四氯化硅的汽化量会减少,四氯化硅出汽化器时的温度也会下降。连续或定期排除汽化器内的高沸物能稳定四氯化硅的汽化量,进而避免因四氯化硅出汽化器温度下降导致后续流程的温度下降。

3.4 将电伴热改为蒸汽盘管伴热

汽化后的四氯化硅在进入氢化炉之前还要流动一段距离。为了保持四氯化硅的温度,较为方便的做法是采用电伴热,但电伴热功率较小,且不能随着负荷的改变调整发热量。现场使用也发现,电伴热容易损坏且不利于检修。根据生产实际情况,将电伴热改为蒸汽盘管伴热。蒸汽盘管伴热效率比电伴热较好,且可根据负荷的变化调整供热量,使用、检修成本也较低。

3.5 合理设置氢化炉的进料位置

氢化炉采用固定规格的热场,不同于还原炉。氢化炉内的空隙不会随着氢化炉的运行而发生变化。氢化炉需要多层保温,一般采用的保温罩均有内罩及外罩。若合理设置氢化炉内的喷料位置,使进料在内罩与外罩间迂回流动,换热后再进入反应场,则能有效地提升氢化炉进料的温度。

3.6 提高冷却水的温度

氢化炉在运行时,需要用水冷却尾气、基盘及其他部位。在尾气冷却器、进料换热器处,也存在物料与水之间的换热。合理提高冷却水的温度(3~5℃),可以避免基盘及进料换热器带走过多的热量,从而减少四氯化硅与氢气的混合料进入氢化炉时的热量损失,以提高(或维持)氢化炉进料口喷料的温度。

[1] 杨涛.改良西门子法生产多晶硅工艺设计探讨[J].贵州化工,2009,34(3):7-11.

[2] 黄琰,李国安.多晶硅氢化炉防接地改造[J].江西化工,2012(1):120-121.

[3] 陈涵斌,李育亮,印永祥.四氯化硅转化技术的现状与发展趋势[J].氯碱工业,2009,4(4):27-30.

[4] 马卓煌,宋东明.改良西门子法热氢化反应模拟及工艺参数优化[J].氯碱工业,2013,49(6):27-30.

Measures to Raise Feeding Temperature of SiCl4Converter

SONG Zhang-zuo,GU Guo-bao,LIU Yang-zan

(Kunming Yeyan New-material Co.,Ltd,Qujing 655011,China)

Hot hydrogenation of SiCl4is a critical step in achieving the closed cycle of polycrystalline silicon production based on the modified Simens process.The stable running of SiCl4converter is a determining factor in maintaining material balance in the system.In this paper,based on the production experience,the author has done an analysis on how the feeding situation of SiCl4and H2influences the running of SiCl4converter,and has put forward some effective measures to raise the feeding temperature.

polycrystalline silicon;hot hydrogenation;SiCl4;SiCl4converter

TQ127.2

A

1004-275X(2014)04-0068-03

12.3969/j.issn.1004-275X.2014.04.020

收稿:2013-12-24

宋张佐(1986-),男,助理工程师,主要从事多晶硅生产技术工作。