还原炉进料夹液对生产的影响及控制措施

吴世伟,罗 浩

(昆明冶研新材料股份有限公司云南曲靖 655011)

还原炉进料夹液对生产的影响及控制措施

吴世伟,罗 浩

(昆明冶研新材料股份有限公司云南曲靖 655011)

分析了多晶硅还原炉进料夹液产生的原因及其对生产的影响。主输送管位置高于各还原炉进料管是产生进料夹液的主因,进料夹液易造成还原炉跳停、控制不稳定等故障,可通过降低主输送管的位置、输送管设置电伴热、还原炉进料管配置排液管等措施解决还原炉进料夹液的问题。

多晶硅;还原炉;进料;夹液

多晶硅是太阳能电池片及电子信息产业最基础的材料,主要采用改良西门子法生产[1]。硅的还原是生产工艺的关键环节,即高纯的SiHCl3和H2按一定的量比混合,然后进入还原炉,在还原炉内发生化学气相沉积。主要反应为:

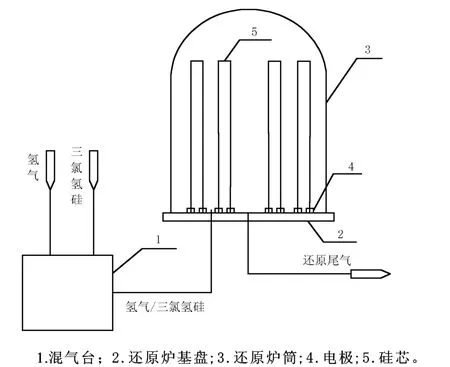

多晶硅沉积载体——硅芯,通过石墨夹头安装在还原炉内的电极上,电极与还原炉基盘之间通过绝缘密封材料进行绝缘保护。还原炉内温度较高,绝缘材料要紧紧贴近基盘底面(通过基盘冷却水冷却保护),否则,在高温条件下容易产生变形,因此,绝缘材料的厚度要求较薄。在生产过程中,如果绝缘阻值低于生产要求的最低安全值,就会导致电气设备跳停。

多晶硅的生产原料SiHCl3和H2主要通过调节阀对其流量和配比进行调节控制[2],并要求进入还原炉的SiHCl3必须是气态的。如果发生Si-HCl3气液混合进料现象,且进料量较小时,就会使流量计测量值波动,从而造成进料量的波动,导致多晶硅沉积的不稳定。

1 进料夹液现象产生的原因及其危害

1.1 进料夹液现象的产生

在改良西门子法生产过程中,SiHCl3的汽化有3种方式,即鼓泡式、列管换热式、liebig管式[3]。其中的liebig管式将SiHCl3与还原炉尾气进行换热,一般情况下,由于进料前还原炉内的温度较高,尾气温度也较高,因此,liebig管式使汽化后的三氯氢硅立即进入还原炉内,能保持较好的汽化效果。而鼓泡式和列管换热式汽化,安装位置一般距离还原炉较远(因设备较大),使得汽化后的SiHCl3有一段距离需要输送,因此,在还原炉刚进料时,由于管线的温度较低,SiHCl3容易被冷却,容易造成进料夹液。

目前,厂家的多晶硅设计产能都较大,还原炉的台数较多,而且均采用先由主管线输送SiHCl3一段距离,然后再由各还原炉支线管路输送至还原炉内的工艺。主管的配管位置都较高,而还原炉一般从底部进料,因此,在主管线与各支管线之间产生高度差。当某一台还原炉处于停炉时,进料管线内的SiHCl3处于静止状态,容易冷却液化为液态的SiHCl3;当再次给还原炉进料时,会将液态的SiHCl3送入还原炉内。还原炉如图1所示。

1.2 进料夹液的危害

多晶硅生产的主要反应为化学气相沉积,反应物必须是在气态下通过沉积载体硅芯逐渐沉积。多晶硅沉积过程一般温度在1 050~1 150℃,如果温度偏低,会产生暗灰色的无定形硅。发生的主要反应为:

如果进入还原炉的SiHCl3含有液态成分,由于还原炉内温度较高,会再次被汽化,并吸收分子周边的热量,导致发生反应的温度偏低,从而会产生无定形硅和HCl。产生的无定性硅会散落在还原炉基盘表面,部分散落在电极周围及电极上,导致电极绝缘降低,造成还原炉接地故障停车。

图1 多晶硅还原炉进料示意图Figure 1 Schematic polysilicon reduction furnace feed

另一方面,进料的流量、配比调节采用的是自动串级控制,由于夹液现象容易导致测量气体的流量计测量不准确,反馈给调节阀的信号也不准确,最后会导致调节精度偏低,影响多晶硅前期沉积的生长。调节波动大,进料气流不稳定,导致硅芯晃动,严重时将硅芯吹倒,或使硅芯产生倾斜,导致后期硅棒重心不稳而倒棒。

2 进料夹液的控制措施

2.1 降低主管的位置

降低主管的位置,使其低于还原炉底部进料位置,这样即使有少量的SiHCl3被冷却液化,也会被主管线内温度较高的气态SiHCl3所汽化,可有效防止SiHCl3的液化。但这种方法需要在还原炉厂房设计及管道设计时就做好。这种方法也使厂房空间利用率降低。

2.2 输送管线设置电伴热

SiHCl3输送管线可安装较好的电伴热进行管道保温,使管线内的温度始终高于SiHCl3的沸点。由于新型设计的还原炉进料量较大,这种方法需要消耗大量电耗,同时,由于SiHC13具有腐蚀性,稍有泄漏易腐蚀保温电伴热,使运行维护成本偏高。

2.3 进料管线配置排液管

在各还原炉的进料支管线上配置排液管后,在还原炉开始进料前,先通过排液管将液态或者汽化不完全的SiHC13排放完(通过温度监测判断是否全部为气态)。但这种方法如果直接将较纯的SiHC13排掉,易造成较大的物料损耗和生产成本增加。可将排放的三氯氢硅通过换热设备冷却后回到SiHC13进料系统进行回收利用,这样既可保证进料全部汽化,又不造成物料的浪费。

3 结语

多晶硅还原炉进料时产生液态SiHC13夹带现象,主要是因为输送管线过长且各还原炉的进料管比主管位置低等原因造成的。可采用降低进料总管配管位置、配置电伴热保温和进料管线配置排液管线来解决。通过对比分析,采用排液管线排放液态SiHC13并实现回收利用的方法效果较好,同时还能降低运行维护成本。

[1] 张维,刘畅.我国多晶硅产业现状及发展简述[J].新材料产业,2011(2):51-53.

[2] 朱航,张英杰.三氯氢硅还原法制备多晶硅的自控难点及选型[J].石油化工及自动化,2010(5):16-19.

[3] 杨志国.多晶硅还原中三氯氢硅几种汽化方式的比较[J].科协论坛,2009(7):89-90.

Effect of Feed Clip Liquid in Reduction Furnace on Production and Control Measures

WU Shi-wei,Luo Hao

(Kunming Yeyan New-Material Co.,Ltd,Qujing 655011,China)

Analysis the causes of feed clip liquid in the polysilicon reduction furnace and its impact on production.The main reason is that the position of the main conveyor tube is higher than that of feeding tube of each reduction furnace.The feed clip liquid could easily leads to the jump-stop of reduction furnace and instability control etc.By lowing the main conveyor tube position,setting electric heating within the transport,configuring the drain pipe of the reduction furnace feed tube as well as taking other measures to solve the reduction furnace feed clip fluid problems.

polysilicon;reduction furnace;feeding;clip liquid

TQ127.2

A

1004-275X(2014)04-0066-02

12.3969/j.issn.1004-275X.2014.04.019

收稿:2014-04-11

吴世伟(1976-),女,助理工程师,主要从事多晶硅生产工作。