浅论电伴热带的选型、安装和维护

文/王洪波

电伴热带的类型特点、安装的注意事项和日常维护方法——电伴热与蒸汽伴热相比,具有装置简单,发热量均匀,温度控制准确,节约水资源,环境污染小,热交换率高,设计、安装和维护难度小等优点。电伴热带可分为恒功率型电伴热带和自控温型电伴热带。与实际工作相结合,本文简单介绍了电伴热带的类型特点、安装的注意事项和日常维护方法。

电伴热带的类型及特点

目前市场上的电伴热带根据控制原理主要分为2种:恒功率型电伴热带和自控温型电伴热带。

恒功率型电伴热带

恒功率型电伴热带作为最早出现的电伴热带类型又分为并联型和串联型。

(1)并联型恒功率电伴热带原理和结构、适用场所

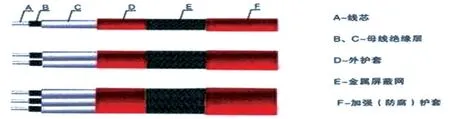

多个恒功率的发热单元并联在一起组成的电伴热带就是并联型恒功率电伴热带,如图1所示它是由电源母线和母线绝缘、母线主绝缘、外护套、金属屏蔽层、加强护套构成。电源母线一般是2条或3条相互平行的绝缘铜线,在它的绝缘护套上缠绕电阻丝,电阻丝每隔一定距离(即“发热单元长”)与母线连接,构成连续并联电阻,在母线通电后,所有电阻丝发热,形成连续的加热带,伴热带的发热核心为电阻丝。

图1 并联型恒功率电伴热带

并联型恒功率电伴热带主要用于石油、化工等行业,可以快速起动,但是不能交叉或重叠使用,需要配套温控系统,最高耐热温度为215℃,最短不能小于一个发热单元长度,最长回路可达180 m。

(2)串联式恒功率串联式电伴热带原理和结构、适用场所

串联式恒功率电伴热带如图2所示由电源母线(芯线)、母线绝缘层、外护套、金属屏蔽层、加强(防腐)护套构成。电流流过导体可以不断释放能量,构成一条发热均匀并且连续的的电伴热带,其发热核心为母线(芯线)。

图2 串联式恒功率电伴热带

串联型恒功率伴热电缆主要用于石油、化工等行业,具有快速起动的优点,但是不能交叉或重叠使用,需要配套温控系统,最高耐热温度为215℃,单回路最长可达 1 800 m左右,可以在长距离输送管道上使用。但是串联型恒功率伴热电缆必须根据实际使用情况设计长度,需要在生产厂预制,否则会无法达到设计要求,严禁任意切割和延长。

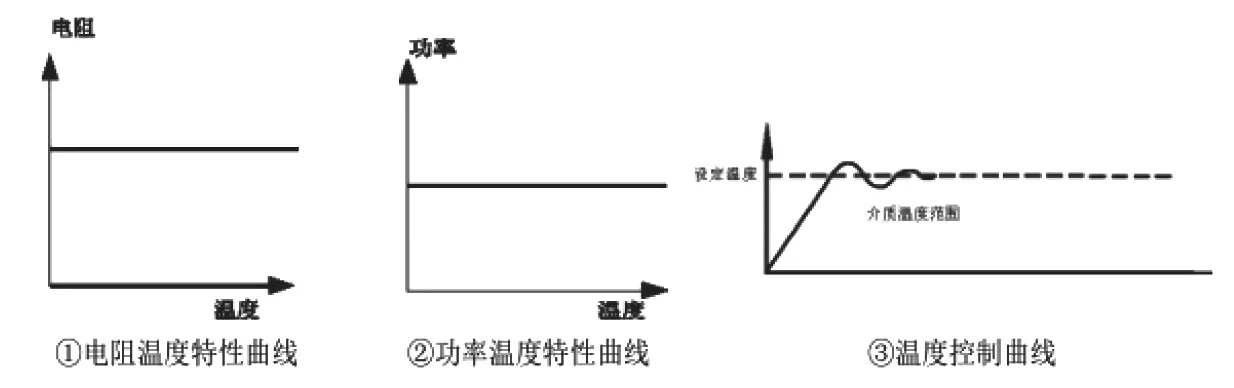

(3)恒功率型电伴热带的特性曲线和优缺点

恒功率型电伴热带特性曲线见图3。恒功率电伴热带的优点:a.不存在启动大电流,功率恒定;b.具有使用寿命长、启动电流小、记忆性能好、年衰减率低;c.升温均匀;d.耐温等级高,最高可耐温215℃;e.节约电能、运行费用低;f.可以长距离使用,单回路长度大,在长距离伴热时,需要的回路少,总投资低。

图3 恒功率型电伴热带特性曲线

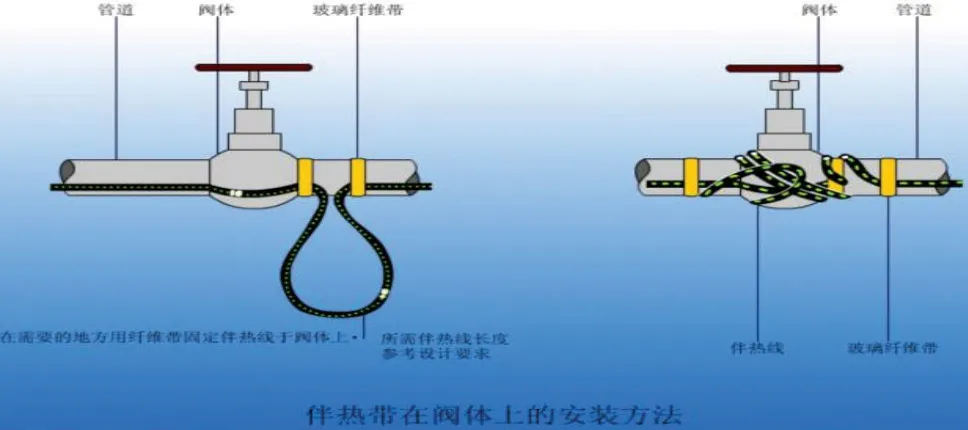

恒功率电伴热的缺点:a.不能交叉重叠使用,否则容易烧毁,在需要交叉重叠敷设且无法设置保温层的场所(如图4、5、6所示)敷设较困难;b.不能随意剪裁或接长,并联型恒功率电伴热带虽然可以剪裁但是必须剪裁在发热单元之间,而串联型恒功率电伴热带则完全不能剪裁。

图4 伴热带在阀体上的安装方法

自控温型电伴热带

(1)自控温型电伴热带原理和结构、适用场所

自控温电伴热带如图7所示是由2根平行导电金属导线、发热芯带(PTC材料)、绝缘层、屏蔽层、外护套构成。发热芯带(PTC材料)是发热核心, PTC材料是一种在塑料中加入导电碳粒经特殊加工而成的材料。当伴热带环境温度较低时,发热芯带(PTC)中的微分子收缩,碳颗粒相互联通组成通电回路,伴热带就开始发热;环境温度较高时,发热芯带(PTC)中的微分子膨胀,碳颗粒相互分离,使电路中断,电阻变大,伴热带功率随之降低,发热量也随之降低,这就是我们常说的电阻正温度系数(PTC)特性(见图8)。伴热带的温度变化过程通过PTC本身特性自行完成的,避免其伴热温度过高或过低。

图7 自控温电伴热带结构图

图8 电阻正温度系数(PTC)特性

自控温电伴热带适用于石油、化工等行业,可以快速起动,任何一个点都可以根据被伴热处的温度变化自动调节,因此允许交叉重叠缠绕敷设,不会出现过热和烧毁现象,若需要精确控制温度,可以设置设温控系统。最高耐热温度为 135℃左右,可任意剪切,且最大使用长度约在 100 m左右。

(2)自控温电伴热带的特性曲线和优缺点

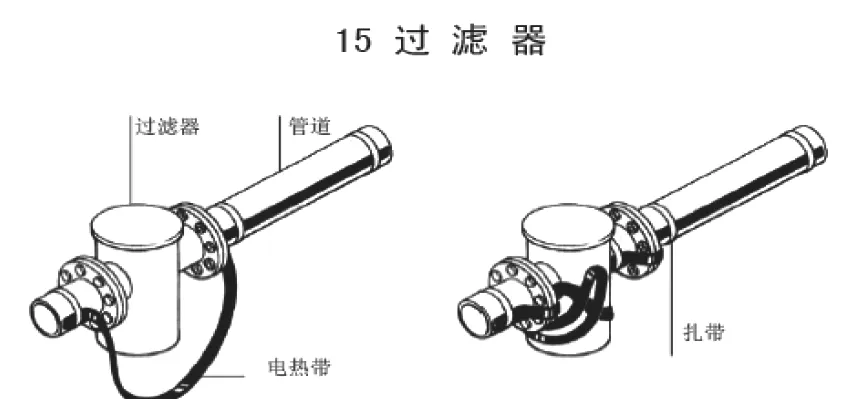

图5 伴热带在过滤器上的安装

图6 伴热带在管道三通上的安装

图9 自控温电伴热带特性曲线

自控温伴热带的优点:a.温度均匀,不会过热,安全可靠性高;b.节约电能,正常稳态工作时每米功率约为8~10W;c.可以任意剪裁和接长,便于设计和安装;d.可以交叉重叠使用,在需要交叉重叠敷设且无法设置保温层的场所(如图4、5、6所示)可良好的达到伴热效果;e便于自动化管理。

自控温伴热带的缺点:a.耐受温度较低,最高耐温约在135℃左右;b.最大使用长度较短,为100 m左右;c.价格较昂贵。

电伴热的安装

电伴热带的敷设原则

1.严禁电伴热带与蒸汽伴热在一个场所内混合使用;

2.绝缘层不得损坏,应紧贴在被加热体表面以便提高伴热效率,如果被加热体为非金属体,应采用铝箔胶带增大解除传热面积,并用紧固带固定,严禁采用金属丝绑扎;

3.电伴热带需沿管道平行敷设时应安装在管道的下方,并且与管线横截面水平轴线成45˚角,如果采用两根电伴热带应对称敷设(如图10所示)。

图10 伴热带在管道上的安装位置

4.电伴热带在管线或容器上每隔0.5m采用纤维压敏胶带或铝胶带固定一个点;

5.所有的散热体(例如支架、阀门和法兰)应按照设计要求预留所需长度的电伴热带;

6.法兰处的介质容易泄露,因此电热带应避免敷设在正下方;

7.应避免电伴热带两根母线直接接触,造成短路;

8.处理电伴热连接处和尾端采用的密封胶和绝缘胶布应防水;

9.屏蔽层必须接地,接地电阻不大于4Ω;

10.电伴热带的最小安装弯曲半径必须大于伴热带厚度的5~6倍;

11.电伴热带附件,即电源接线盒、尾端接线盒、二通接线盒和三通接线盒都应按照产品说明书进行接线,并且由于接线盒内部空间较小,芯线要尽可能剪短,两股芯线距离不能太近,更不能搭接,严禁与编织层接触,盒内清理干净不能留有杂物,以防漏电和短路。还应在接线端预留一小段电伴热带以便将来维修使用;

12.安装附件时,密封圈、紧固件要齐全,确保密封圈安装到位,扣盖紧固时,螺栓要对角紧固,使其均匀受力以防松动或盒内 进水。

在保温材料安装之前应检查和测试

检查电伴热带的表面是否存在损伤,附件是否安装完整,用500 V兆欧表测试每一个回路,绝缘电阻应在20MΩ以上。

在保温层施工时注意事项

电伴热带安装并试验合格后应马上开始保温层的施工,在保温层施工时应注意以下几点:1.必须使用材料类型、厚度、规格符合设计要求的保温层材料;2.施工时必须采用干燥的保温材料,不应含有水分,并且保温层外应附有防水外罩;3.安装保温层时不得造成电伴热带的损伤,保温层安装完成后应马上对电伴热带进行绝缘试验。4.在外包保温镀锌铁皮时,严禁使用铆钉,防止造成电伴热带的破损,使用的螺钉不能过长,以免刺破电伴热带护套;5.要在附件安装位置的保温层上贴标识标签,便于出现故障时查找故障点和维修。

电伴热的故障分析

电伴热系统在正确安装和操作的情况下,其运行完全可靠,并且使用寿命比较长。但是,在电伴热及其附件是在项目建设期间安装敷设的,无法完全避免由于安装或维护不当造成电伴热带的损坏以及由于电伴热带损坏而出现的各种故障。下面介绍几种容易出现的电伴热带的故障现象和处理建议。

1.电伴热带绝缘低,原因主要有3个:a.固定保温的钉子刺破了电伴热带的芯线绝缘造成了接地;b.电伴热带的尾端未做保护或者尾端密封不严进水;c.电伴热带受潮或者是附件(如两通、三通)进水,建议更换有问题的电伴热带,然后重新测量电伴热回路绝缘阻值,直至满足绝缘要求为止。

2.电伴热带过长,超过最大回路允许长度,造成电路过流,开关跳闸。建议重新计算和设计电伴热回路,增加一个电伴热回路。

3.伴热温度达不到设计温度,原因主要有3个:a.电伴热带与被伴热体的接触不够紧密;b.保温层受潮;c.电伴热带的长度不够。

电伴热的日常维护

为了保证电伴热系统的安全运行、伴热效果达标和延长使用寿命,应定期对电伴热系统进行检查,通常按以下几种情况进行。

1.电伴热系统完工后,第一次使用前。

2.每年例行检查一次,一般在冬季之前或装置检修期间。

3.每次故障排除之后应对维修后的回路进行预防性检查,主要检查内容。a.防护层:检查所有电伴热带保温材料外部的防护层有无损伤。防护铝皮接缝处的密封硅胶是否完好,保温层有无松动和脱落;b.电源接线盒:检查所有的接线盒的外观是否有破损,密封是否完好,检查接线盒内部的接线点是否受潮和腐蚀,是否有松动虚接;c.检查控制电缆是否腐蚀、破损,配电箱内熔断器、指示灯等元件是否正常。

结语

电伴热系统对于装置的安全生产至关重要,因此要求施工人员一定要有高度的责任心,严格按照厂家资料和施工规范进行施工,施工过程要注意保护,尽量减少施工过程中人为因素引起的故障,确保电伴热系统的正常运行。 ●