蒽醌法生产双氧水的节能改造

佘林源,刘继前,高传平,张焱焱,杨 炎

(湖北三宁化工股份有限公司,湖北枝江 443200)

蒽醌法生产双氧水的节能改造

佘林源,刘继前,高传平,张焱焱,杨 炎

(湖北三宁化工股份有限公司,湖北枝江 443200)

蒽醌法生产双氧水的蒸汽消耗较高。为了降低产品的单位能耗,通过对冷凝水回收系统、蒸碱系统及工作液换热系统等的改造,使蒸汽冷凝水的热量得到回收再利用,从而使产品的蒸汽单耗下降40 kg/t,节省了生产成本。

双氧水;蒽醌法;蒸汽;节能

双氧水是一种重要的化工原料,现已广泛应用于纺织、造纸、化学合成、废水处理、电子等领域[1]。近年来,随着己内酰胺、环氧丙烷等项目的兴起,大大加快了双氧水装置的建设。目前,国内双氧水装置大多采用固定床蒽醌法工艺,流程基本一致。

1 蒽醌法生产双氧水简介

蒽醌法以蒽醌(2-乙基蒽醌,EAQ)为工作液载体,经氢化、氧化、萃取净化及后处理等工序生产双氧水,工作液在系统内部循环。工作液(含再生液)在氢化塔内和氢气反应生成含有氢蒽醌(EH2AQ)的氢化液,氢化液在氧化塔内和空气中的氧气反应生成含有过氧化氢的氧化液(氢蒽醌EH2AQ转化为蒽醌EAQ),氧化液在萃取塔内和纯水逆流萃取得到双氧水,经净化塔处理后进入粗双氧水储罐。储罐内的双氧水可进入纯化装置进一步降低总有机碳后外供其它车间或外卖。萃取塔出来的工作液经萃余分离器分离水分,进入碱塔进行干燥、分解双氧水等处理,再经白土床再生后进入氢化塔进行循环。

2 节能改造

本公司15万t/a双氧水装置于2013年8月试生产,11月份基本正常。期间,经历了部分工艺改造和节能技术改造。其中的节能改造包括:1)装置内产生的蒸汽冷凝水由直接外送改为收集后先送至换热器加热纯水,然后再外送;2)将碱蒸发器产生的二次蒸汽,通过加装闪蒸罐减少其对碱蒸法工序的阻力,以节省蒸汽消耗等;3)将氢化液冷却器改为工作液换热器,使氢化液和再生液换热,回收热量。

2.1 蒸汽冷凝水系统改造

改造前,装置内冷凝水需全部收集后外送到冷凝水处理装置,然后,供锅炉产汽使用。在处理之前,先需要降温,因而冷凝水的热量得不到利用。进入萃取塔的纯水来自纯水槽,但需要用蒸汽加热到50℃后方可进入萃取塔。综合考虑后,可将冷凝水回收的热量用于加热纯水,使热量能够得到充分利用,从而减少了能源的浪费。

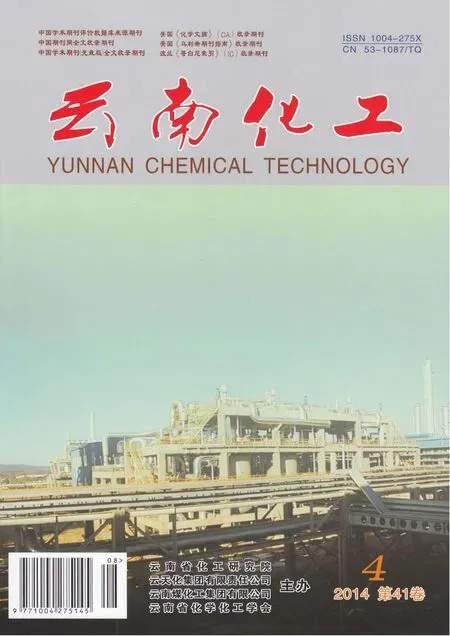

改造前,蒸汽冷凝水先全部进入冷凝水总管,再外送至热电车间的冷凝水回收罐,然后,经处理再进入锅炉汽包供产汽使用。流程见图1所示。

改造后,将冷凝水总管回收到的冷凝水送到中间罐,再用泵将中间罐内的冷凝水打到纯水预热器2(新增设备)中以回收冷凝水的中热量,然后,再进入冷凝水回收罐供后工序使用。流程见图2所示。

改造前,常温纯水在纯水预热器1中与萃取塔出料的萃取液(粗双氧水)换热(到30℃),然后,进入纯水加热器中与蒸汽换热(到50℃),最后,进入萃取塔(纯水经过2级加热);改造后,新增了1台纯水预热器2(换热面积50 m2),将经纯水预热器1出来的纯水温度加热到35℃,然后,再进入纯水加热器(纯水经过3级加热)。改造之后,不仅降低了纯水加热系统的蒸汽消耗,同时,也减少了冷凝水处理装置的冷却水用量。这样,可节省蒸汽单耗10 kg/t。

2.2 蒸碱系统改造

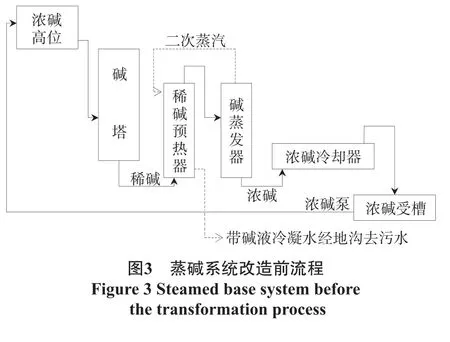

蒸碱系统是本装置主要的蒸汽消耗部分。在运行过程中发现,碱蒸发器的气相压力较大(0.08~0.10MPa),导致稀碱(密度1.20~1.30 g/mL)中的水分不易蒸出,从而使浓碱密度难以达标(1.35~1.40 g/mL)。若要提升浓碱密度,就必须提高碱蒸发器的温度(125~128℃)。造成这一问题的主要原因是碱蒸发器之前的稀碱预热器换热面积偏小(25 m2),从而导致碱蒸发器产生的二次蒸汽无法及时冷凝,并产生气阻。改造前的流程见图3所示。

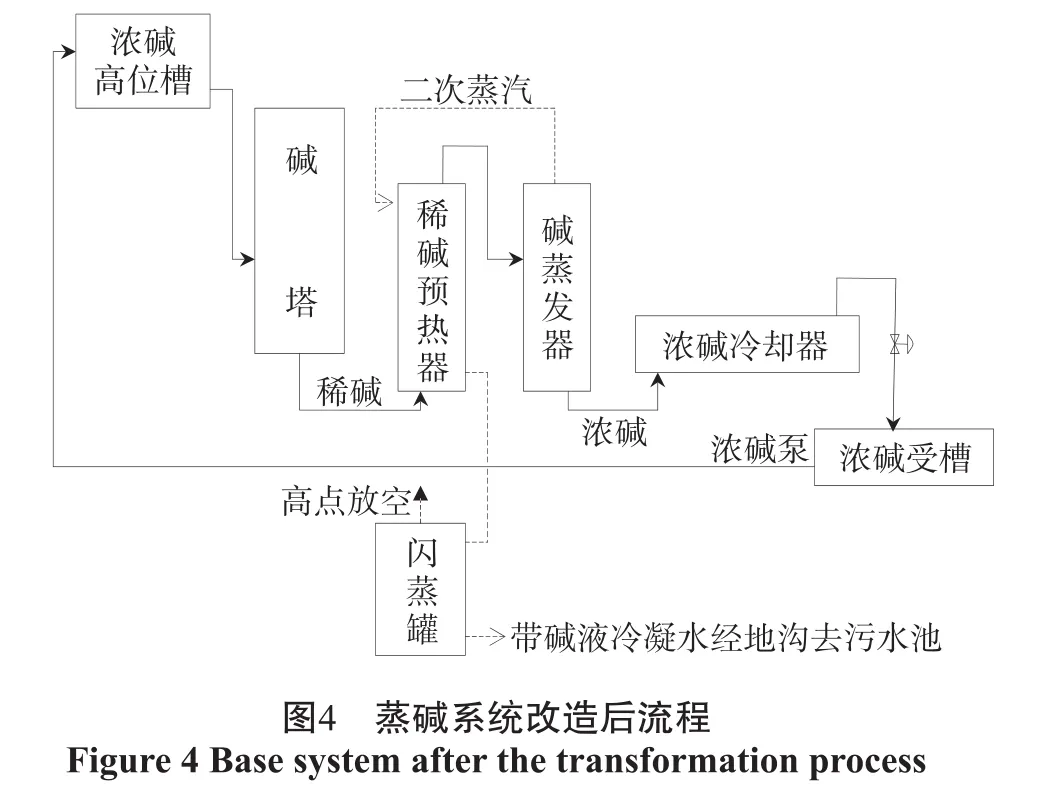

针对碱蒸发器温度、压力过高的问题,改造时,把稀碱预热器的冷凝水出口管道加粗,新增1台闪蒸罐(φ1 000×1 500),增配放空管(DN150)并且在浓碱冷却器后边的管道上增加1台自调阀以保证碱蒸发器内的碱液液位处于稳定。改造后的流程见图4所示。

改造后,碱蒸发器的气相压力降至0.02~0.03 MPa,温度按108~110℃控制即可将稀碱密度提升至1.39 g/mL以上;碱蒸发器的蒸汽用量明显降低,可节省蒸汽单耗10 kg/t。

2.3 工作液热量回收系统改造

氢化工序的工作液(氢化液)原设计为:经氢化液冷却器冷却后进入氢化液储槽,使用循环水作为冷媒。具体流程见图5所示。

考虑到氢化液需经冷却后进入后工段,而在触媒活性后期的再生液需经预热后方可进入氢化塔,因此,可利用氢化液来加热再生液:使氢化液降温的同时提升再生液的温度。改造时,将氢化液冷却器改为工作液换热器,不仅减少了循环水用量,而且减少了再生液预热的蒸汽消耗,可节省蒸汽单耗20 kg/t。具体流程见图6所示。

2.4 改造后的效果

通过以上的节能改造,使装置蒸汽单耗由200 kg/t降低至160 kg/t。

3 结语

近年来,双氧水的用量虽然呈逐年上升的趋势,但也面临环保、节能和发展循环经济等诸多难题,各生产厂家也只能通过技术改造、优化操作等方式来破解[2]。本装置通过节能改造,蒸汽单耗可降低40 kg/t,既实现了能源的有效利用,也有效降低了产品的生产成本,从而提升了本公司产品的市场竞争能力。

[1] 张国臣.过氧化氢生产技术[M].北京:化学工业出版社,2012.

[2] 吕标伦,牛文音.双氧水生产中节能减排的应用[J].无机盐工业,2008,40(12):41-43.

Energy Saving of Anthraquinone Production of Hydrogen Peroxide

SHE Lin-yuan,LIU Ji-qian,GAO Chuan-ping,ZHANG Yan-yan,YANG Yan

(HubeiSanning Nanjing Chemical Co.,Ltd.,Zhijiang 443200,China)

Steam consumption of anthraquinone production of hydrogen peroxide is higher.In order to reduce energy consumption per unit product,through the reconstruction of condensate recovery system,steam base system and working fluid heat exchange system,the steam condensate heat gets recycled,thus effectively reduces the energy consumption of the device,product steam consumption decreases 40kg/t,saves the production cost.

hydrogen peroxide;anthraquinone;steam;energy

TQ123.6

A

1004-275X(2014)04-0061-03

12.3969/j.issn.1004-275X.2014.04.017

收稿:2014-03-05

佘林源(1982-),男,硕士,工程师,主要从事双氧水生产管理。