基于Pro/Mechanica的数控车刀的有限元分析

曾齐高,罗 飞,杨世龙

(1.深圳市龙岗职业技术学校,广东深圳 518172;2.深圳技师学院,广东深圳 518040)

基于Pro/Mechanica的数控车刀的有限元分析

曾齐高1,罗 飞2,杨世龙1

(1.深圳市龙岗职业技术学校,广东深圳 518172;2.深圳技师学院,广东深圳 518040)

数控车刀作为数控机床的重要组成部分,其动态和静态性能的优劣对加工精度的影响至关重要。应用Pro/E软件进行硬质合金车刀的3D建模,进而利用Pro/Mechanica进行车刀的有限元分析。根据分析结果,车刀的前八种模式的固有频率远离数控加工过程中的频率范围,从而证实发生共振的几率较低,所以数控车刀在加工的过程中的动态分析运行安全、可靠。根据切削力计算,分析车刀的受力情况,并利用Pro/Mechanica进行车刀的静态分析,得出应力、位移的变化情况,并找出应力最大位置进而进行参数的优化。

车刀;硬质合金;Pro/Mechanica;有限元分析

0 引言

从有限元方法(Finite Element Methods)这个名词第一次出现,到今天有限元在工程上得到广泛应用,经历了四十多年的发展历史,理论和算法都已经日趋完善。有限元的核心思想是结构的离散化,就是将实际结构假想地离散为有限数目的规则单元组合体,实际结构的物理性能可以通过对离散体进行分析,得出满足工程精度的近似结果来替代对实际结构的分析,这样可以解决很多实际工程需要解决而理论分析又无法解决的复杂问题。

Pro/Mechanica是Pro/Engineer的一个模块,主要包含结构分析和热力分析两个次模块,其中,结构分析模块进行零件和装配体的结构分析,包含静态分析、模态分析、屈曲分析、接触分析、预应力分析及振动分析等;热力分析模块进行稳态和温度分布分析,并可根据其热力状态进行灵敏度分析和优化设计[1-2]。

本文采用Pro/Engineer对数控车刀进行三维建模,利用Pro/Mechanica进行模态分析和静态分析,获得数控车刀的固有频率,并结合实际加工对其进行静力分析,得出不同加工过程中切削力对车刀应力的影响。

1 数控车刀建模及切削力分析

1.1 数控车刀建模

本文选用数控车刀为35°偏刀,该车刀由刀柄、刀粒、垫片以及紧固件组成,其主要参数如表1所示。文中利用Pro/Engineer Wildfire 5.0对该车刀进行三维建模,模型以及刀具实物如图1所示。

表1 刀具主要参数表

图1 数控车刀

1.2 数控车刀受力分析

工件在数控车削加工过程中,车刀一方面受到切屑形成过程中弹性变形及塑性变形产生的抗力,另一方面受到刀具切屑及工件表面之间的摩擦阻力,克服这两方面的力而构成了切削合力,它作用在前刀面和后刀面上,对于锐利的刀具及正常磨损的刀具,作用在后刀面的力所占比例很小,作用在前刀面的切削力是主要的[3],文中以在前刀面的作用力替代切削力。根据牛顿第三定律,车刀在切削过程中所受的力即为该切削合力的反作用力,方向相反,大小相同,车刀受力分析如图2所示[4]。

图2 数控车刀受力分析

根据机械加工工艺手册[5]可知,该切削力可分解为

其中vf为进给速度(mm/min);n为数控机床主轴转速(r/min);ap为背吃刀量(mm);P1.1为单位切削力(N/mm2);Kr0为车刀主切削刃与进给方向的夹角;Kp、Kf为由实验获得的切削力比例系数(切削钢料时Kp取0.3~0.5,Kf取0.1~0.3);u为切削层厚度对单位切削力的影响程度。

2 数控车刀的模态分析

文中首先运用Pro/Engineer Wildfire5.0建立3D模型,再用Pro/Mechanica软件进行FEM分析,求解出固有频率,具体步骤如图3所示。

图3 车刀的有限元分析步骤

2.1 设置材料并指定材料

文中所用的数控车刀由多个部分组成,每一部分的材料是不一样的,其中刀粒采用的是WC硬质合金材料[5],其他部分采用钢材料,其特性参数如表2所示。

表2 材料特性参数表

2.2 网格划分

利用Pro/Mechanica的AutoGEM功能对模型进行网格划分,得到边数252,面数338,四面体数142,最小边角5.06°,最大边角169.91°,如图4所示。

图4 网格划分

2.3 设置约束

根据车刀在加工过程中的实际情况,刀柄底面以及侧面需固定,所以设置平面约束,刀粒与刀具主体为螺纹连接,所以设置一个销钉约束,具体如图5所示。

图5 设置约束

2.4 模态分析计算

由于模态分析无需加载荷,完成上述步骤即可进行模态分析,设置模态分析模式数为8,分析其不同模式的应力、位移、应变等,具体分析结果如图6所示。

如图7所示,数控车刀的前8种模式的频率随着模式的增加频率依次递增,频率数值在12 671.2~30 181.4 Hz范围之间,根据数控加工的运行情况下,电源的频率为50 Hz,低速车床主轴转速的频率在100 Hz(相当于6 000 r/min)以下,而该车刀的固有频率远离上述两个频率,所以在数控加工过程中,发生共振的几率较低,所以数控车刀在加工的过程中的动态分析运行安全、可靠。

3 数控车刀的静态分析及参数优化

数控车刀的静态分析步骤包括设置材料并指定材料、网格划分、设置约束、设置载荷、分析计算等。其中设置材料、网格划分、设置约束与模态分析的过程一致;设置数控车刀的载荷包括刀柄的夹持力以及切削力的反作用力。本文分析车刀的粗车以及半精车的切削力对车刀的应力影响,工件为钢料,刀具材料为WC硬质合金,查机械加工工艺手册并代入前文计算切削力公式计算,如表3所示。

按照静态分析步骤,需要设置载荷,将表3载荷赋予数控车刀,如图8所示,然后进行静态分析,分析结果如图9所示。

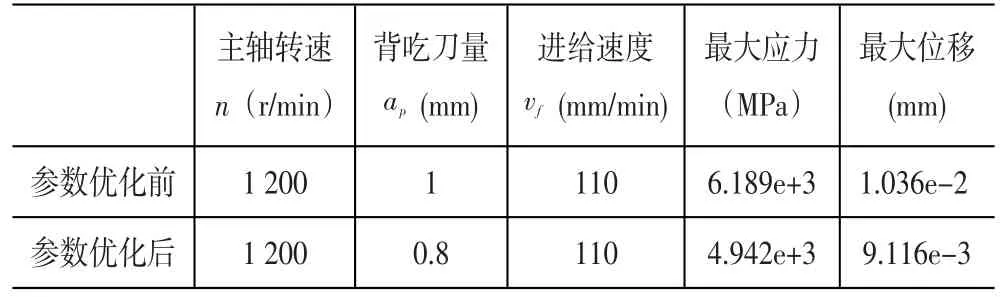

由分析结果可知粗车的静态分析最大应力为6.189e+3 MPa,最大位移量为1.036e-2 mm,半精车的静态分析最大应力为3.053e+3 MPa,最大位移量为5.11e-3 mm。从上述结果可以得出粗车时最大应力发生在刀尖处,应力值已经超过硬质合金的抗弯强度5 460 MPa,所以此处在粗车时可能会发生破坏,而半精车的参数在刀具的安全范围内。利用粗车的切削参数进行真实切削时,会发生崩刀,这与分析结果一致。所以此处需要优化粗车时的切削参数,参数优化后结果如图10所示,优化前后结果对比如表4所示。

从表4可知,参数优化后的最大应力已经在硬质合金的抗弯强度之内,所以在此切削参数进行切削加工时,车刀的刀尖是安全可靠的。

4 结论

数控车刀作为数控机床的重要组成部分,其动态和静态性能的优劣对加工精度的影响至关重要。本文应用Pro/E软件进行硬质合金车刀的3D建模,进而利用Pro/Mechanica进行车刀的有限元分析,根据分析结果,得出以下结论。

(1)数控车刀的前8种模式的频率随着模式的增加频率一次递增,频率数值在12 671.2~30 181.4 Hz范围之间,根据数控加工的运行情况下,电源的频率为50 Hz,低速车床主轴转速的频率在100 Hz(相当于6 000 r/min)以下,而该车刀的固有频率远离上述两个频率,所以在数控加工过程中,发生共振的几率较低,所以数控车刀在加工的过程中的动态分析运行安全、可靠。

图6 模态分析结果

(2)根据计算切削力,分析车刀的受力情况,由分析结果可知粗车的静态分析最大应力为6.189e+3 MPa,最大位移量为1.036e-2 mm,半精车的静态分析最大应力为3.053e+3 MPa,最大位移量为5.11e-3 mm。粗车时最大应力大于刀粒(硬质合金)的抗压强度,半精车时最大应力小于

图7 不同模式频率变化图

图8 设置载荷

表3 粗车/半精车的参数表

表4 粗车参数优化前后结果对比表

图9 静态分析结果

抗弯强度。对粗车参数进行优化之后,最大应力是4.942e+3 MPa,小于硬质合金的抗弯强度,所以在此切削参数进行切削加工时,车刀的刀尖是安全可靠的。

Finite Element Analysis of CNC Lathe Tool Based on Pro/Mechanica

ZENG Qi-gao1,LUO Fei2,YANG Shi-long1

(1.Shenzhen Longgang Vocational Technical School,Shenzhen518172,China;2.Shenzhen Institute of Technology,Shenzhen518040,China)

The CNC lathe tool,as an important part of CNC lathe,the impact of dynamic and static performance is essential to the machining accuracy.In this paper,Pro/E was used to build 3D modeling of hard metal lathe tool,and Pro/Mechanica was applied to conduct analysis of the model.Based on the analysis results,the natural frequency of the eight models of the lathe tool were away from the range of CNC machining processing frequency,which confirming a low probability of occurrence of resonance,so the CNC lathe dynamic analysis in the course of processing was security and reliable.According to the calculation of cutting force and the forces on the lathe tool,Pro/Mechanica was used to do static mechanical analysis of the lathe tool,which gave stress and displacement of the lathe tool,identified the position of the maximum stress to optimize cutting parameters.

lathe tool;hard metal;Pro/Mechanica;FEA

TG513

:A

:1009-9492(2014)12-0066-05

10.3969/j.issn.1009-9492.2014.12.017

2014-08-27