ER307Ti焊接用奥氏体不锈钢线材研制与开发

供稿|杨辉, 王建勇, 陈华, 吴明华, 朱雄明, 代雨勃, 曹枫/ YANG Hui, WANG Jian-yong, CHEN Hua, WU Ming-hua, ZHU Xiong-ming, DAI Yu-bo, CAO Feng

ER307Ti焊接用奥氏体不锈钢线材研制与开发

Research and Development of ER307Ti Type Austenite Stainless Steel Wire for Welding

供稿|杨辉1, 王建勇1, 陈华1, 吴明华1, 朱雄明1, 代雨勃2, 曹枫3/ YANG Hui1, WANG Jian-yong1, CHEN Hua1, WU Ming-hua1, ZHU Xiong-ming1, DAI Yu-bo2, CAO Feng3

内容导读

通过生产试验,优化了ER307Ti焊接用不锈钢线材内控化学成分,减少铁素体含量,提高其耐腐蚀性能和热加工性以及焊接性。摸索出了独特的精炼渣系,提高了钢的纯洁度;并改造传统精炼工艺,建立了一套稳定钛元素回收的工艺方法,提高钢的表面质量和成材率;并研制出合理的保护浇铸工艺确保钢坯表面质量,并摸索出了最佳轧制温度区间和热加工工艺。

ER307Ti焊接用不锈钢线材主要成分为18Cr-8Ni-6Mn,是一种奥氏体不锈钢焊接线材,用于焊接具有耐热、耐蚀要求含钛不锈钢或铁镍基合金,或用于一些难焊合金、异种钢的焊接及堆焊。ER307Ti具有良好的抗裂性能,是在ER307基础上添加Ti,能有效改善耐腐蚀性能,尤其提高抗晶间腐蚀性能[1-2]。由于Ti在焊接中有烧损,为保证焊接处的抗腐蚀性能在其基体中必须提高Ti含量。但是Ti是一种极易氧化元素,在冶炼中回收率不稳定,而在浇铸中又易产生二次氧化,生成TiN夹杂物污染钢水并且对轧制表面质量控制造成很大的困难。

永兴特种不锈钢股份有限公司在开发此产品过程中着力于解决Ti的合金化工艺,提高和稳定Ti的回收率。首先,如果合金化过程控制不当,Ti的质量分数过高,会在钢的表面形成大量结疤,增加修磨率及成品的表面质量,严重的会造成报废;其次,还需解决高钛钢在浇铸过程中形成的缺陷,一是要保护浇铸,二是要控制合适的过热度及较好的耐火材料等。最后是解决线材轧制表面缺陷问题,因其铁素体质量分数高,轧制宽展大,需采用专用孔型系统及延伸系数,否则极其易产生耳子,造成折叠的产生。

永兴特种不锈钢股份有限公司在开发生产含钛焊接用奥氏体不锈钢线材具有多年的实践经验,这为开发更高要求的焊接用奥氏体不锈钢线材奠定了良好的基础。通过对化学成分的优化,近一步提高了该钢种的焊接性和耐腐蚀性,在冶炼上采取了很多措施,来提高钢水的纯净度等。

生产工艺流程与关键技术

配料→电炉初炼→AOD炉精炼→模注钢锭→钢锭修磨→加热→热连轧→酸洗→精整→检验→成品入库

关键技术:对化学成分进行优化设计,在提高其焊接性能的同时,同时保证热加工性能;设计开发出合适的渣系和精炼工艺,保证含量大于0.6%的钛元素的稳定回收工艺,并确保钢的纯净度;开发高钛奥氏体不锈钢的保护浇铸工艺,改善高钛钢表面质量;在热加工方面,采用连轧和控制轧制技术,确保热加工过程中,无折叠、裂纹等缺陷。

技术特征

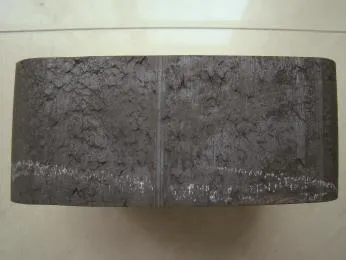

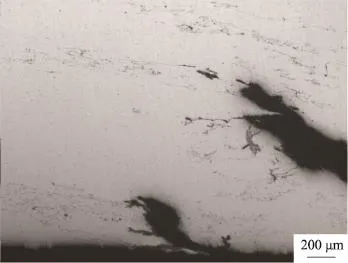

降低TiN的形成

ER307Ti钢的化学成分中,除了Cr以外,还有很强的铁素体形成元素Ti,要合理控制铁素体量。铁素体量高会影响热加工艺性能,但铁素体太低对焊接不利,焊缝易出现热裂纹倾向,保证铁素体质量分数不低于6%。 N元素虽然是奥氏体形成元素,但由于Ti的存在,非常容易形成TiN夹杂,并且容易富集,如图1和图2所示,通过降低N质量分数来减少TiN的形成,因此N的质量分数应该控制在小于0.025%,冶炼过程全程吹氩,包括脱碳和还原,出钢和浇注系统用氩气保护,确保TiN形成降到最低。

提高钢的纯净度

图1 ER307Ti中间坯表面缺陷宏观照片

图2 ER307Ti中间坯表面缺陷纵向抛光微观照片

在EAF加AOD冶炼工艺的基础上对还原脱氧制度及浇注工艺上采取措施。精炼采用全过程吹氩,高碱度渣还原,预还原利用硅铁脱氧,去除预还原渣后再造高碱度渣脱硫脱氧。做好措施保证快速出钢,防止钢水的二次污染。提前排净钢包中的空气,减少了氮化钛形成的几率,在浇注上保证镇静时间,让夹杂物充分上浮,选用了氧化铝质量分数大于70%的莫来石流钢砖,减少钢液中的外来夹杂。

提高加工性能

提高C、Mn、Ni等奥氏体组织形成元素或减少铁素体组织形成元素Cr、Mo、Si等来提高钢中奥氏体含量,结合奥氏体不锈钢铬当量计算公式,制定以下内控化学成分,分析结果如表1所示。

独特的脱氧脱硫工艺和精炼渣系

钢液中碳和氧有个平衡关系,碳越低,对应的氧含量越高。为减少还原负担,一方面在吹炼过程中,随着钢液含碳量的下降,结合钢液温度,不断调整O2/Ar比例,使脱碳氧气利用率(CRE)始终保持尽可能高的水平,控制了钢液的过氧化程度,减轻了还原期的压力;另一方面在还原操作上强调了终点碳达到要求后,预还原脱氧后随CaO加入一定量的Al。脱氧AOD炉分两步进行,第一步预还原,利用硅铁、电锰作为还原剂,使用高活性石灰,碱度控制在2.0以上;第二步拉掉预还原渣,再加入Al、CaO和CaF2还原,使碱度大于等于3.5,且使渣具有较好的流动性。此外还原期后期只使用Ca-Si粉脱氧,不再使用Al脱氧以控制钢中的B类夹杂;在出钢前吹纯Ar气大于3 min,使脱氧反应趋于平衡;出钢时进一步脱氧,将纯Ti金属放置在钢包中。冶炼这种钢要加纯Ti金属而不用含Al的Ti合金,否则容易形成B类夹杂。

表1 标准化学成分及内控化学成分(质量分数) %

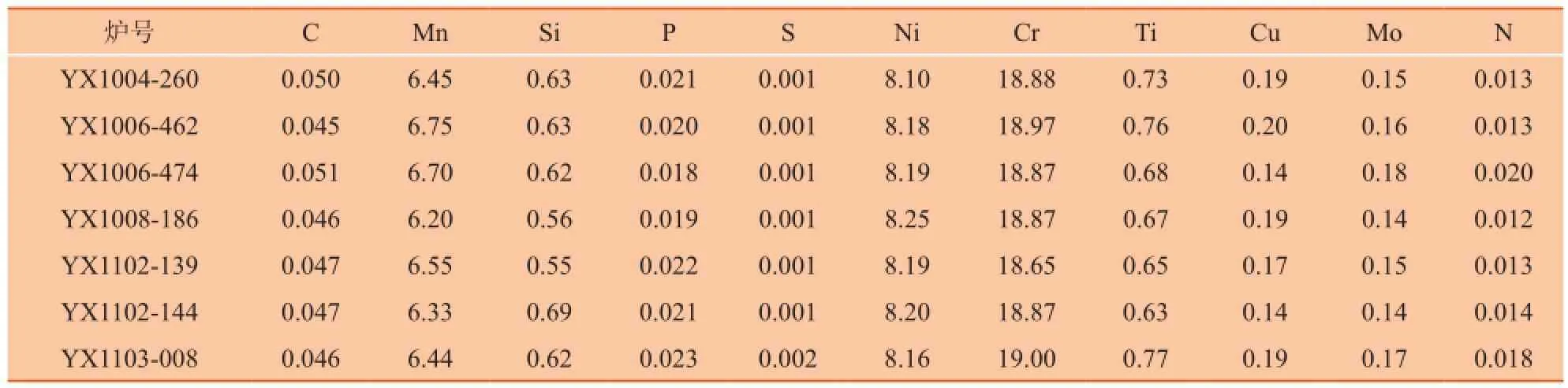

AOD炉相比其他不锈钢精炼炉所具有较大优势之处就是能深脱硫,由钢、渣间硫的分配比可知,高碱度、低氧势、高温度对脱硫有利,而在精炼的还原阶段,由于加入硅铁和炉内的高碱度和高温,以及Ar气的搅拌,使炉渣脱氧充分,促进了充分脱硫。在本钢种冶炼过程中将还原期的碱度控制在2.5~4.0,并确保炉渣流动性良好;经过还原、出钢渣洗,成品硫含量可控制在0.003%以下。Cr的回收率可达到98%以上,由于含Ti脱氧条件极好,氧含量一般不超过25×10-6。近年来永兴特种不锈钢股份有限公司所冶炼的ER307Ti部分炉号的实际成分列于表2。

表2 ER307Ti部分炉号钢液成分(质量分数) %

微量合金元素的利用

对于ER307Ti钢种,我们在成品中适度控制残余元素微量B。微量的B加入可提高奥氏体不锈钢的热塑性,改善加工性。

浇铸工艺

钢包口清洁,快速出钢,出钢前排空包内空气,出钢温度控制在1600~1620℃,钢包上加盖保温,Ar气搅拌,让包内夹杂物充分上浮,镇静时间≥10min;Ar气保护浇铸,防止钢液吸N和二次氧化;采用莫来石铸管砖、中心砖,无碳保护渣浇铸,减少由于钢水冲刷形成的外来夹杂物。

轧制技术要求

ER307Ti热轧线材的主要质量控制点是表面质量控制,与常规的Cr-Ni奥氏体不锈钢如304钢相比,其轧制宽展远远大于304钢,约为304钢的1.5倍,轧制过程中需密切注意各道次宽展变化情况。本公司生产的成品ER307Ti,由金相显微镜图像分析仪测得其铁素体单位面积含量在8%左右。轧制ER307Ti对椭圆孔做了适当修改,槽口宽度适当增加,以适应该钢种的轧制。

钢锭开坯的加热温度在1200~1250℃之间,保温1.5 h,有很好的热塑性,钢锭开坯轧线材的加热温度在1130~1170℃之间,保温1.5 h,有很好的热塑性。

另外轧钢对该钢种的钢锭开坯坯料表面要求严格,钢坯表面不能有气孔、夹渣、翻皮、裂纹等缺陷存在,修磨采用机磨的方式,清除表面夹杂物,否则对成品表面质量的控制带来很大的困难。

ER307Ti轧制对温度非常敏感,在不同的加热温度下,宽展完全不一样,超过1150℃时,晶粒长大最快,随着Ti的增加晶粒粗化温度降低,对轧制造成非常不利的影响。因为该钛钢在浇铸凝固过程中,随着温度的下降,TiN的溶解度降低,可能从固溶体中析出,轧前A晶粒大小,在一定程度上决定了轧后再结晶晶粒大小。轧制温度相同,低钛钢总比高钛钢的再结晶晶粒细,热塑性好,不易产生缺陷。在轧制温度和保温时间相同的情况下,轧前A晶粒粗大,则轧后A晶粒亦粗大。在相同的轧制工艺下随含Ti量的增加,在再结体积分数减少。

低温轧制1150℃以下,Ti阻止再结晶形核,延长再结晶孕育期,并大大降低其长大速度,而在高温1150℃以上时,Ti原子未能阻止再结晶成核,仅仅减慢了再结晶成核后长大速度。

使用情况

永兴特钢开发生产的ER307Ti焊接用不锈钢线材,经江、浙、沪一带的不锈钢拉丝厂、焊材厂等不锈钢制品厂家使用,性能稳定。

结束语

通过生产试验,优化了ER307Ti焊接用不锈钢线材内控化学成分,减少铁素体含量,提高其耐腐蚀性能和热加工性以及焊接性。摸索出了独特的精炼渣系,提高了钢的纯洁度;并改造传统精炼工艺,建立了一套稳定钛元素回收的工艺方法,提高钢的表面质量和成材率;并研制出合理的保护浇铸工艺确保钢坯表面质量,并摸索出了最佳轧制温度区间和热加工工艺。

致 谢: 本课题受浙江省重大科技专项项目资助(No.2010C01005 )。

[1] 曹传民. 奥氏体不锈钢储存罐焊接工艺分析. 现代焊接, 2012, (5):64-66.

[2] 孔建伟,马川. 奥氏体不锈钢堆焊层与碳钢管的手工钨极氩弧焊封口焊操作技术.现代焊接. 2010, (5): 32-35.

杨辉,高级工程师,主要从事不锈钢新产品的研发工作。

■ 摄影 王耀东 北京交通大学

1. 永兴特种不锈钢股份有限公司, 浙江 湖州 313005;2. 湖州众立不锈钢管有限公司,浙江 湖州 313012;3. 湖州师范学院湖州市新材料行业技术中心, 浙江 湖州 313012

10.3969/j.issn.1000-6826.2014.01.19