连铸机钢水流动性差的原因分析与改进

张飞

(山钢股份莱芜分公司特钢事业部,山东莱芜 271105)

生产技术

连铸机钢水流动性差的原因分析与改进

张飞

(山钢股份莱芜分公司特钢事业部,山东莱芜 271105)

针对连铸机新开浇次前期钢水流动性较差问题,对新开浇次水口堵塞物检测分析,发现其主要原因是钢水温度高、钢水二次氧化严重、中包冲刷等。通过采取提高中包开浇时液面,增加前4炉精炼炉渣量、延长LF处理周期、制定连铸机开浇操作标准化等技术措施,有效地改善了新开浇次钢水流动性。

钢水流动性;水口堵塞;精炼

1 前言

莱钢特钢事业部银山前区6号连铸机于2008年6月份建成投产,主要生产锚链钢、管坯钢、齿轮钢等,年产优质钢100万t。新开浇次由于受钢水温度、钢水二次氧化、中包冲刷等因素的影响,在新开浇次前4炉容易出现因精炼钢水流动性差造成的连铸水口堵塞、提不起拉速、浇注过程冒钢、结晶器液面波动大,对炼钢生产稳定和铸坯质量造成了影响。为此,结合LF操作实际,对造成精炼钢水流动性差的原因进行分析,并提出相应的改进措施。

2 新开浇次水口堵塞原因分析

对水口堵塞更换下来的中间包浸入式长水口截面观察,发现在水口渣线以上的直筒部位和根部有黄褐色絮状附着物,水口根部附着物较密集,沿水口根部圆周分布较均匀,渣线以下至出口处堵塞物聚集较为严重,堵塞物与口内壁连接在一起,分布比较均匀,渣层也较厚,且堵塞物表面粗糙。水口结瘤物成分见表1。

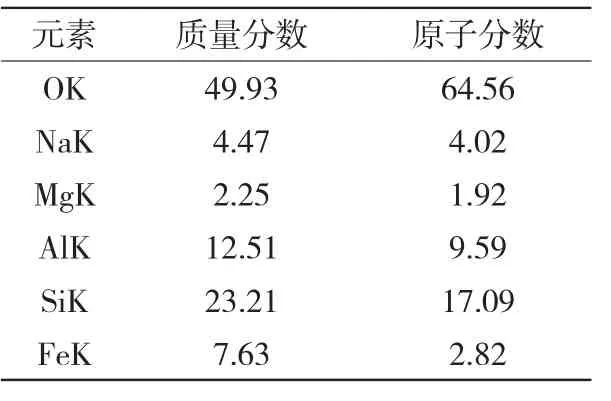

表1 水口堵塞物的分析结果%

由表1可以看出,水口堵塞物是由Al2O3、SiO2、MgO、CaO以及氧化铁组成,主要成分是Al2O3。水口夹杂物电镜扫描结果如图1所示,夹杂物的主要成分为Al2O3、SiO2以及少量的保护渣,说明连铸开浇前几炉钢水与稻壳等保温材料发生了反应,造成了钢水的二次氧化,同时开浇时中包液面较低,致使中包液面不稳造成卷渣,夹杂物的含量如表2所示。

表2 图1分析点的化学成分%

造成上述水口堵塞物的原因有以下几点:

1)新开浇次连铸机对钢水温度要求高,受转炉进站条件的影响,前4炉必须大功率提温,因精炼炉渣层厚度不够,导致电弧对钢包渣线侵蚀污染钢水,另外大功率提温会加重对钢水的搅拌产生二次氧化。2)开浇前4炉中包温度高,浇铸过程温降大,铝氧平衡被打破,钢水中氧与铝再次发生反应,产生Al2O3夹杂物。3)开浇第1炉钢水混充严重,钢水中的Al与稻壳中或是炉渣中的SiO2反应:4[Al]+3(SiO2)=3[Si]+2Al2O3,Al2O3、SiO2小颗粒夹杂滞留在钢液里[1]。4)开浇前4炉钢水温度高,纯钙线通过钢水时因钢水温度过高,钙瞬间气化,回收率低,处理效果差。5)连铸机开浇时中包液面较低,造成卷渣。

3 工艺改进措施及效果

3.1 LF通电功率与钢包智能控制技术

LF电弧长度与通电功率有直接关系,电压一定时电流越大,弧长越长,从而对钢水的搅拌也就越大,所以在大功率通电时,在保证埋弧效果的前提下将氩气流量调小以减少钢水的二次氧化。LF通电功率与钢包智能控制技术就是将LF通电功率大小与钢包底吹氩气流量连锁在一起,在保证钢包底吹效果的同时满足了通电时埋弧效果。

3.2 LF相应参数控制

1)开浇前4炉成品铝控制在0.015%~0.020%,以减少温降导致的钢水中氧与铝再次发生反应产生Al2O3夹杂物,同时,钙含量控制在0.002 0%~0.002 5%,以保证钙处理效果。

2)延长LF精炼炉(前4炉)处理周期至51~53 min,保证软吹时间在20 min左右,保证夹杂的充分上浮和去除。

3)保证LF(前4炉)白渣保持时间为20~25 min,降低钢水氧化性。

3.3 连铸机开浇标准化操作

1)浇次第一炉中间包必须进行预吹氩处理,保证预吹氩时间≥3 min。中间包开浇前停火后要及时开启预吹氩阀门,直至大包开浇后吹氩管烧损后关闭预吹氩阀门。

2)大包开浇后先在2流、4流处加入碳化稻壳,冲击区处在钢液面漫过稳流器(550mm)后再加入稻壳,以防止稻壳卷入。

3)在钢液面达到400mm或中间包钢水称重达到15 t时再组织中间包开浇,开浇顺序为先开浇靠边的流次,最后开浇中间的流次。

4)第一炉开浇时使用硅钙块,将硅钙块按5 kg/袋分装好,见大包钢流后加入稳流器内,前3 min内分批加入,共计2、3袋。

5)确保连铸钢包—中间包、中间包液面、中间包—结晶器保护浇铸密封性,以及结晶器保护渣覆盖的良好性,避免钢水与空气接触造成二次氧化[2]。

3.4 应用效果

实际生产中以因钢水流动性差造成的非计划更换浸入式水口个数和结晶器液面波动来衡量钢水流动性的好坏。通过上述工艺措施的改进,新开浇次连铸机钢水流动明显,因钢水流动性差造成的非计划更换浸入式水口个数由4支变为0支,结晶器液面波动由±10mm降低到±2mm。

4 结论

新开浇次钢水流动性差主要是由于钢水中的铝被二次氧化产生了Al2O3,浇铸过程中堵塞水口所致。为改善钢水流动性,采取如下措施:1)延长LF白渣保持时间以及软吹时间;2)强化精炼效果,根据精炼不同阶段的通电功率,采取不同的吹氩制度,确保精炼炉的去夹杂和脱硫效率;3)第一炉开浇时在中间包稳流器内加硅钙块降低钢水氧化性,减少钢中酸溶铝和钙的损耗和夹杂物来源;4)严格实行保护浇铸措施。通过上述措施的实施,基本杜绝了新开浇次前期钢水流动性差现象。

[1]于平,陈伟庆,冯军,等.高碱度渣精炼的轴承钢中夹杂物研究[J].钢铁,2007,39(7):20.

[2]费三林,周正,潘明,等.轴承钢GCrl5连铸钢水流动性差的原因和改进措施[J].特殊钢,2011,32(2):41-43.

CauseAnalysisand Improvement of Poor Fluidity of Molten Steel in ContinuousCasting Machine

ZHANG Fei

(The Special Steel Plant of Laiwu Branch Company of Shandong Iron and Steel Co.,Ltd.,Laiwu 271105,China)

Pointing to poor fluidity of molten steel in continuous casting machine at the early stage of new starting casting and by detection analysis to nozzle blockage,found that the main reasons are high temperature of molten steel,serious molten steel secondary oxidation and tundish scouring,etc.Through adopting some measures included raising the molten steel surface in tundish at starting casting,increasing the refining slag amount in early four furnace,extending the treatment period of LF refining furnace and formulating a standard for starting casting operation of continuous casting machine,etc,the fluidity of molten steel at new starting casting can be improved effectively.

fluidity of molten steel;nozzle clogging;standard operating;refining

TF777

B

1004-4620(2014)04-0015-02

2014-04-08

张飞,男,1985年生,2008年毕业于安徽工业大学冶金工程专业。现为山钢股份莱芜分公司特钢事业部工程师,从事炼钢工艺技术工作。