济钢1 750 m3高炉炉役后期炉缸侵蚀分析及对策

张雷忠,张国营,楚强,王聪,王洪瑞

(山钢股份济南分公司炼铁厂,山东济南 250101)

生产技术

济钢1 750 m3高炉炉役后期炉缸侵蚀分析及对策

张雷忠,张国营,楚强,王聪,王洪瑞

(山钢股份济南分公司炼铁厂,山东济南 250101)

炉役后期的护炉生产实践以及炉缸侵蚀模型表明,济钢2#1 750 m3高炉炉缸侧壁呈现为较大蘑菇型侵蚀。分析认为炉缸侵蚀的主要原因是铁水环流的影响以及炉缸局部热流强度过高;另外,90°的铁口夹角布置以及长期频繁使用洗炉剂也加剧了炉缸的侵蚀。通过改进灌浆操作,开发局部强化冷却技术,提高了炉缸的冷却效果。同时优化操作制度,有效减缓了砖衬的侵蚀,保证了炉役后期炉缸工作本质安全。

高炉;炉役后期;炉缸侵蚀;护炉

1 高炉概况

济钢2#1 750 m3高炉于2005年4月1日点火投产,设置24个风口,两个铁口。铁口夹角因场地限制设置为90°。炉缸炉底采用进口炭块+陶瓷砌体复合炉衬结合水冷炭砖薄炉底结构。炉缸炉底共砌筑13层炭砖,其中炉底满铺6层,炉缸环侧7层,炉底最下部平砌2层600mm高的高导热石墨炭砖,炉底中心(在石墨炭砖上)立砌1层800mm高的微孔炭砖,再上砌两层400mm高的陶瓷杯。炉缸四周侧壁外侧3~13层为微孔炭砖,炉缸侧壁内侧7~13层为陶瓷杯砌体。生产期间分别于2006年11月和2008年3月进行了两次项修,对风口区砖衬进行了局部更换。整体更换了8段冷却壁,将4段冷却壁换为铁铜复合式。从2008年开始,高炉炉缸侧壁温度先后出现异常升高的现象。2008年5月,高炉炉缸炉底交接处8.095 m G1点(5~6号风口方位)、E1点(1号铁口方位)、D1点(21号风口方位)、C1点(2号铁口方位)温度分别上升至980、950、800、700℃,达到历史最高水平,炉缸处于不安全生产状态。通过采取综合技术及管理措施,2012年以来基本控制住了炉缸温度快速升高的趋势,炉缸各点温度均从最高点回落,炉缸侧壁温度最高点基本维持在500℃以下,证明了目前的综合护炉措施是有效的。

2 侵蚀模型计算

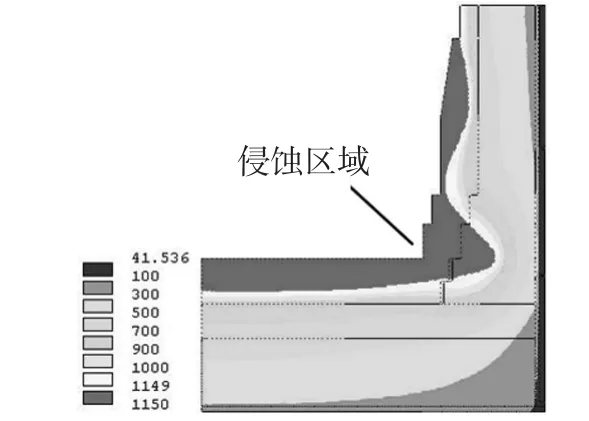

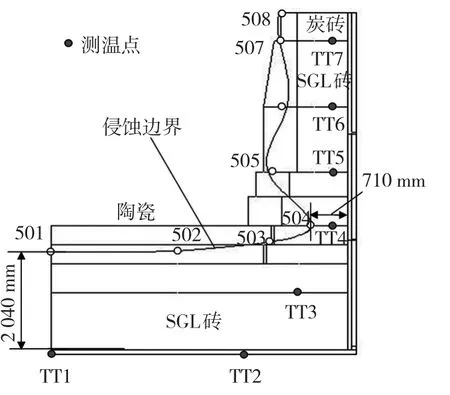

由于高炉炉缸侧壁温度异常偏高,为了精准地计算出高温点部位实际残留厚度,为制定护炉措施提供指导,2012年4月依历史最高温度计算炉缸侧壁(5~8号风口方位)的侵蚀情况。经计算,5~8号风口方位轴截面温度场和侵蚀情况见图1、图2。

图1 高炉5~8号风口方位轴截面温度场

图2 高炉5~8号风口方位轴截面内衬侵蚀情况

模型图表明,炉缸内衬轴截面侵蚀形貌炉底为浅锅底型侵蚀,炉底内衬剩余厚度2 040mm,侵蚀线位于第2层陶瓷砖中;第2段冷却壁中部最小剩余厚度为710mm。基本判断:炉底内衬剩余厚度大,安全;炉缸侧壁第2段冷却壁中部为较大蘑菇型侵蚀,是相对危险区域,炭砖最小剩余厚度为710mm。这个厚度已经接近行业内规定的安全厚度(600mm),侵蚀情况非常严重。综合起来,炉缸属中期偏后状态。

3 炉缸侵蚀原因分析

3.1 铁水环流的影响

高炉炉缸内铁水流动实验和数学模型研究表明炉底层铁水主要以紊流方式流动,流速较低,而沿炉墙侧壁和炉心焦炭周边流动的铁水主要以层流方式流动,流速很快。铁水的密度和环流强度在铁口出铁时显著增大,因此铁口区域铁水高速机械环流冲刷是造成该区域温度较高和异常侵蚀的主要原因[1]。另外对于炉缸死铁层较浅和铁口夹角较小的高炉,当死料柱透气性和透液性显著下降时,滴落带下落的铁水难以穿过中心焦柱而大量流向炉缸周边,必然加重炉缸侧壁热流负荷,侧壁炭砖受到渣铁强烈冲刷而发生侵蚀。济钢2#1 750 m3高炉自2008年以来,因大量使用低品质料冶炼,渣比升高,渣铁流动性差,造成高炉实际风速和鼓风动能大幅降低,炉缸很难维持一个比较活跃的状态,直接导致炉缸铁水环流加剧,使炉缸侵蚀加重。

3.2 特殊的铁口夹角

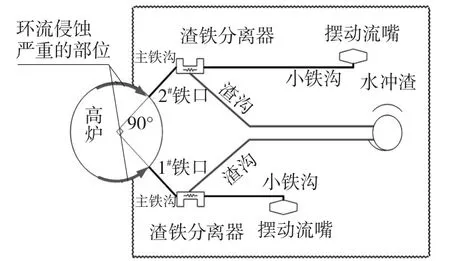

造成高炉铁水环流剧烈的另外一个重要因素是因场地狭小限制,高炉铁口布局设计存在严重问题,两个铁口呈90°夹角布置,给炉缸维护和操作带来难度。出铁场平面布置如图3所示。

图3 济钢2#1 750 m3高炉出铁场平面布置

这种铁口布局使得炉缸工作自然失衡,沿环流方向接近铁口部位的侵蚀要远远超出其他部位侵蚀速度,造成炉缸自然偏行不断加剧,局部侵蚀越来越严重。

3.3 炉缸局部热流强度过高

虽然近年来炉缸耐火材料质量得到大幅度提升,但是如果冷却强度不够,不能及时将炉内热量传出,炉缸内砖衬将直接受渣铁侵蚀,损坏速度将大幅度提高,所以现代高炉长寿技术重要部分还是在如何发挥冷却设备的冷却能力上,性能良好耐火材料及砌筑质量搭配合理的冷却强度将大幅度提高炉缸使用寿命[2]。

冷却强度选择与炉缸承受的热流密度是紧密相连,现场热流密度的计算公式为:

式中:λ为耐火材料的导热系数;δ为相邻两个测温点之间的距离;△t为相邻两个测温点之间的温差。

以高炉2009年3月侵蚀最严重时候的数据为例,计算可知炉缸热流密度为64 MJ/(m2·h),而相同标高侵蚀不严重部位测温点数值计算可知炉缸热流密度约为17 MJ/(m2·h),这充分说明热流密度在炉缸周向分布严重不均匀。目前国内高炉冷却壁水流速度一般控制在1.5~2.5 m/s,济钢2#1 750 m3高炉炉缸铸铁冷却壁单管流量在25 m3/h左右,水管水流速度为1.91 m/s。尽管流速符合基本设计要求,但是因为周向所有水管的水流量和流速是相同的,并没有考虑周向热流密度分布不均匀的问题,冷却强度是相同的。冷却系统周向均匀布置与炉缸局部热流强度过高的现实不相适应,需要采取技术措施来弥补。

3.4 长期频繁使用洗炉剂

1750m3高炉为济钢第1代大型高炉,由于对第1代大型高炉冶炼操作技术规律还没有完全掌握,自开炉以来经常出现炉况波动,有时甚至接近1个月炉况不顺。因炉况不稳定休慢风率高,反过来又影响到炉缸的活跃,被迫经常使用萤石、锰矿等洗炉剂洗炉缸,最高时全年平均吨铁使用量达到26 kg。这些洗炉剂的大量使用进一步加剧了炉缸耐材的侵蚀。

4 综合应对治理方案

根据高炉炉缸侧壁温度急剧上升原因,坚持“顺行为基础,炉缸为核心,风量为生命线”的大型高炉先进操作理念不动摇,坚持“以内养外,内外兼治”高炉长寿管理思路,先后改进灌浆技术、高炉局部强化冷却等“外治”措施和“活跃炉缸中心,减少环流”为核心的高炉操作“内养”措施,并采取定期的高炉自身排碱技术,以保护炉缸,减缓铁水对炉缸、炉底冲刷速度,降低炉缸侧壁温度,确保安全、长寿、稳定、高效生产。

4.1 改进灌浆技术

通过分析高炉炉缸的几次异常侵蚀,可以认为炉缸砖衬与炉壳之间填充层气隙过高是高炉炉缸侵蚀的一个重要原因,所以首先要解决导热问题。济钢原有炉缸灌浆技术一直是利用休风的机会在铁口炉缸区域进行,通过灌浆,在近120mm宽填充层加入与炭砖基本同材质碳胶,保证导热系数。2012年以来,从灌浆位置选择、灌浆压力控制、浆料配比以及灌浆过程控制都进行了改进,提高了灌浆效果。

4.2 开发应用局部强化冷却技术

2012年,在原设计基础上进行了技术改进,高炉软水由动力泵房送至高炉本体后,分成两路供水,其中约3 040 m3/h的软水用来冷却炉体冷却壁直冷管,另外600 m3/h的软水冷却炉底以及冷却壁蛇形管系统,将冷却炉底以及蛇形冷却管系统的回水通过加压泵提升压力后循环利用,用于冷却炉体冷却壁直冷管系统,将炉体冷却壁直冷管的软水流量增加到4 000 m3/h,且在炉底以及蛇形冷却管系统的回水上增加加压泵提压后,也可相应提高炉底以及蛇形冷却管系统的流量和循环冷却效果。通过水系统改造以后,冷却壁单根水管流量由原来的26 m3/h提高到40 m3/h。另一项措施是改造高温部位冷却壁支管,局部加压冷却,有效降低局部区域热流强度。

4.3 优化调整操作制度

1)优化生产保障条件。控制稳定合适的炉料结构,使用辅料降低炉料结构变化幅度,保持较好且稳定的焦炭和喷吹煤粉质量。

2)控制适宜全压差,为释放风量创造条件。高顶压有利于高炉强化冶炼,一旦原燃料劣化对炉缸造成严重影响时,过高的顶压不利于高炉释放风量、活跃炉缸,甚至出现中心不畅,为此将炉顶压力适度降低,使中心气流更为流畅,以改善料柱透气性,促进炉况顺行稳定,为逐步提高风量创造条件。高炉顶压正常保持200 kPa左右,全压差控制在165 kPa以内,透气性指数基本在21 m3/(kPa·min)以上。

3)合理配置送风参数,追求初始气流合理性。下部调剂是煤气流控制基础,风口回旋区是煤气流分布的起点,对气流2、3次分布起主导作用。合理的风口参数调整对煤气流的分布显得非常重要。根据特殊的铁口夹角在两个铁口上方配置两个直径110mm风口;整体风口长度加长到600mm,整体风口面积向0.268 m2发展,通过风口布局的调整达到提升风量和动能活跃中心气流的目的。

4)合理控制热制度及造渣制度,持之以恒强化护炉效果。根据护炉需要,炉温控制在0.4%~0.55%,炉渣碱度控制在1.15~1.2,配加钒钛矿或钒钛球,保持铁水中[Ti]为0.10%~0.15%,达到持续护炉效果。在侧壁温度处于下降趋势以后,继续坚持钒钛矿护炉,不能因温度下降就停止护炉而导致温度反弹,造成护炉效果失效。

5)开发应用炉缸、炉底侵蚀模型。为了监控炉缸、炉底侵蚀状况和炉缸工作状态,使用一两点法和有限元法相结合,开发了高炉炉缸、炉底侵蚀在线检测模型。通过在线侵蚀模型的应用可以检测炉缸、炉底等温线分布,记录炉缸、炉底历史最大侵蚀边界位置(耐火材料的残存厚度),比较1 150℃凝固线位置与残存厚度间距大小,实时掌握炉缸侧壁最薄处残存厚度,为及时调整护炉制度提供参考依据。

5 综合治理效果

综合治理技术的实施,有效消除了炉缸耐材间气隙,提高其导热性,再配合局部强化冷却,大大提高了炉缸冷却系统的冷却效果,减缓了炉缸砖衬的侵蚀,高炉炉缸侧壁高点温度出现明显下降(如图4所示)。

图4 2011年以来炉缸侧壁最高点温度变化趋势

炉缸侧壁最高点基本控制在目标范围内,低于历史最高温度,未出现大幅度反弹,为炉缸安全生产提供了保障。炉役后期的炉缸特护是一个系统工程,必须通过炉内炉外两个方面做工作,制定合理的护炉制度才能在取得护炉效果的前提下保持炉况的稳定,防止因不合理的护炉制度影响炉况的稳定。在达到护炉效果后应继续执行护炉制度,达到温度不反弹的护炉效果。

[1]项钟庸.国外高炉炉缸长寿技术述评[J].炼铁,2013(5):56-62.

[2]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.

Hearth Erosion Analysisand Countermeasuresof J inan Steel’s1750m3BF in theLater Stageof Campaign

ZHANG Leizhong,ZHANG Guoying,CHU Qiang,WANG Cong,WANG Hongrui

(The Ironmaking Plant of Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

Furnace protection practice of Jinan Steel’s No.2 1 750 m3BF in the later stage of campaign and the hearth erosion model showed that the hearth sidewall erosion was presented large mushroom.The analysis considered that the main reasons of the hearth erosion were the influences of hot metal circulation and high heat flux in the local;In addition,iron notch arrangement with 90° angle and long-term frequent use of cleaning agent exacerbated the hearth erosion.By improving grouting operation and developing local strengthening cooling technology,the cooling effect of the hearth was enhanced.At the same time,by optimizing operation system,the brick lining erosion was mitigated.Therefore,the hearth work safety in the later stage of campaign was ensured.

blast furnace;later stage of campaign;hearth erosion;furnace protection

TF573+.1

B

1004-4620(2014)04-0007-03

2014-03-10

张雷忠,男,1973年生,1994年毕业于武汉冶金科技大学钢铁冶金专业。现为济钢炼铁厂2#高炉车间副主任,工程师,从事炼铁工艺操作管理工作。