高炉炉渣微水淬法余热回收技术开发

邱润强,许征鹏

(山东九羊集团有限公司,山东莱芜 271118)

节能减排

高炉炉渣微水淬法余热回收技术开发

邱润强,许征鹏

(山东九羊集团有限公司,山东莱芜 271118)

山东九羊集团有限公司开发了高炉炉渣余热回收技术,将绝大部分冷却水蒸发为中压饱和蒸汽进行收集,然后采用风冷工艺获得热循环空气,通过余热锅炉再次回收余热,吨铁可回收热量257.7 MJ,综合回收率可达87%,与传统的水淬工艺相比吨渣可节约用水7~9 t。

高炉渣;余热回收;微水淬法

1 前言

高炉冶炼过程产生的液态炉渣中带有大量的显热,1 t生铁平均产出炉渣300~600 kg,液态高炉渣温度在1 400℃以上,高炉炉渣热焓约为1 700 MJ/t[1]。目前普遍采用水淬的方式粒化并冷却高温液态高炉渣[2],主要工艺有:底滤法、因巴法、拉萨发、图拉法和明特克法等,水淬后的高炉渣可用作硅酸盐水泥的部分替代品,生产普通硅酸盐水泥。此类方法不仅高炉渣的显热无法回收利用,且造成大量水资源的浪费,严重污染环境。

液体高炉炉渣热焓高,回收利用潜力较大,所以一直备受业界人士的关注。由于高炉液体炉渣的物理性质和高炉出渣的不连续性以及要求余热回收处理后的炉渣要具有优良的综合利用价值和性能,导致炉渣余热回收困难。目前全国高炉渣热能利用率极低,一般的利用就是北方企业冬季用高炉冲渣水取暖,由于受到供热区域、流量等条件的限制,且冲渣水含有大量碱性物质,对泵及管道腐蚀等因素,渣热能利用率极低,且春、夏、秋三个季节不能使用。炉渣热能回收利用是十分重要的课题。

2 高炉炉渣余热回收技术的发展概况

2.1 双内冷却滚筒法[3]

日本钢管公司(NKK)将高炉渣倒在两个反向旋转的滚筒之间,被转筒内部循环的热媒工质冷却,然后从热媒介质中回收余热。该方法的缺点是必须用刮渣器去除粘在滚筒上的渣膜,该渣膜形成保温层影响热量的传递,导致传热效率的急剧下降,降低了余热回收效率和设备寿命;冷渣以片状形式排出,给后续处理带来麻烦。

日本住友金属和石川岛播磨重工业公司在1982年建立了能力为24 t/h的滚筒一沸腾床法熔渣余热回收系统。熔渣从中间包流出冲击到旋转滚筒表面上时,被破碎并抛至捕集罐进行一次热回收,渣粒经分离器进入冷却器二次热回收后排出。冷却用空气可以预热到500℃,进行热交换产生蒸汽并发电,空气循环使用。

2.2 风淬法

日本新日铁在名古屋制铁所进行熔融高炉渣风淬法试验,工艺见图1。高炉熔渣被倒入换热器(也称为风洞),风洞的造粒部分由高速气流粉态化。粒子的大部分与风洞内配置的分散板及风洞内壁碰撞,下落并被从下部吹入空气冷却,从风洞排出。渣粒由振动筛筛出大颗粒后,装入热粒储存仓,再经过二次热交换器的多段流动床被冷却。排出渣的质量由风洞内渣的冷却速度加以保证,回收风洞及二次热交换器冷却空气的余热用来生产蒸汽和发电。风淬法高炉渣热回收系统的热回收率>70%;但是由于这一系统的工艺结构复杂、成本高,投资回收时间较长,一般为5~6 a,制约了其推广和应用。另外,风淬法在粒化过程中动力消耗很大,冷却速度很慢,粒化渣在固结之前容易粘结在设备表面,得到的渣粒直径分布范围宽,不利于后续处理。

图1 风淬法高炉渣余热回收工艺流程

2.3 连铸式余热锅炉熔渣热能回收法

连铸式余热锅炉熔渣热能回收工艺见图2。由渣罐车运来的熔渣倒入渣池,熔渣从供渣嘴连续流到水冷平辊和水冷网辊,然后进入链式输送机;在运输机下部通入冷空气,渣的热量传给冷空气和膜式水冷壁,冷却后的渣在碎渣机中破碎;软化水经轧辊流入水箱,经给水泵压入省煤器,然后进入汽包,饱和水经循环泵压人膜式水冷壁,加热气化后回到汽包;从汽包出来的饱和蒸汽进入过热器,成为过热蒸汽。先固化再粒化的工艺,平板状高温渣的导热率和透气性严重影响渣和空气的换热,影响热回收效率,存在着后续碎渣工序困难、成渣质量差、工序能耗相对加大等问题,因此几乎没有推广应用。

图2 连铸式余热锅炉熔渣热能回收工艺流程

2.4 机械搅拌法

川崎制铁将液态渣倒入—个搅拌罐中破碎成<100 mm的颗粒,通过辐射与围绕搅拌罐的冷却水管换热,渣从初始温度冷却到1 273 K,产生的蒸汽可以达到5×106Pa,723 K;然后用提升机将破碎的渣送入到气一固换热器中,用空气将其进一步冷却到523 K。热空气进入余热锅炉利用。

日本住友金属工业开发的一种机械搅拌造粒装置,熔渣流入造粒装置后,在转动叶片搅拌和挤压的作用下被粒化,并且随着轴的转动被输送到粒化器的外部,水套中的水进行热量回收。

2.5 离心粒化法[4]

20世纪80年代,英国钢铁公司提赛德实验室和诺丁汉大学机械工程系研制了转杯—流化床(离心粒化)法熔渣处理工艺(见图3)。该工艺采用高速旋转的中心略凹的盘子作为粒化器,液渣通过渣槽注入到盘子中心,由转杯破碎成为液滴,液滴在飞行过程中,与空气和床内水管发生导热、对流和辐射,经过冷却成为固态的颗粒。凝固后的炉渣在底部流化床进一步与空气热交换,空气从设备顶部回收,热回收效率达到60%。

Mizuochi等研究了旋转杯用于熔渣粒化的可行性,考察了不同旋转杯形状和不同转速下的熔渣粒化情况,成功地实现了熔渣的干式成粒并显示转杯转速是影响渣粒大小和形态的关键性参数,证明了液态熔渣的干式成粒技术是可行的,但实际应用还存在着操作工艺要求高、机械磨损严重等缺点,为更实际应用带来一定困难。

图3 离心粒化法熔渣处理工艺流程

各种高炉渣预热回收利用技术都有不足之处:风淬法普遍采用高压、高速的空气作为破碎的介质并提供熔渣破碎的动力,动力消耗很高;机械搅拌法处理熔融炉渣后,渣粒直径大小不均,并且普遍较大,不利于后续的利用,热效率较低;连铸式余热锅炉法是先固化再粒化的工艺,平板状高温渣的导热率和透气性严重影响渣和空气的换热;转筒法处理能力普遍较小,无法和高炉的生产能力相匹配;离心粒化法虽具有单体处理能力大、操作参数少、容易控制等特点,但是占据空间大施工困难,以及同样受到高炉液体炉渣的物理性质困扰。

3 微水淬法渣粒化余热回收技术开发

山东九羊集团有限公司通过总结上述技术的特点,设计出一种新型高炉渣粒化余热回收技术,该技术能够在较大程度上节约水资源的耗用,降低周边环境的污染,能够将绝大多数甚至全部的冷却水变为中压饱和蒸汽得到利用;然后采用风冷工艺获得热循环空气通过余热锅炉再次回收余热。由于继续采用机械破碎和水淬工艺保证了颗粒渣的质量,该技术目前已获得发明专利(专利号为:201210394882.5)和实用新型专利(专利号为:201220525409.1)。

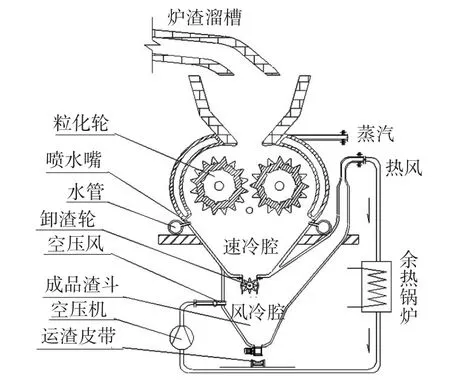

该技术采用的装置(结构见图4)主要由溜渣口、液渣斗、速冷腔、星形卸渣轮和风冷腔组成。溜渣口位于该装置的顶部,其进口稍高连接高炉出铁场渣沟,出口稍低位于液渣斗的上方;液渣斗下部连接速冷腔;速冷腔的下部安装星形卸渣轮并连接于底部的风冷腔。速冷腔由上部的粒化轮组部分和下部的水淬部分组成,粒化轮组部分的内部装有两个向外反方向旋转的狼牙棒形滚筒构成的粒化轮,粒化轮的外面为粒化器壁,粒化轮和粒化器壁为空腔水冷结构;粒化轮的传动轴伸出壳体外面连接粒化轮传动组;粒化轮组部分的下方为水淬部分,下部速冷腔外壁两侧正冲粒化轮组部分的落料点方向各安装一排速冷水喷嘴,所有速冷水喷嘴外部均连接于速冷水管,速冷水管通过冷水电控阀连接系统水管。

图4 微水淬法高炉渣粒化余热回收装置结构

液渣斗的容量根据设备的处理能力及高炉出渣频率确定,要求尽量保证速冷腔的供渣连续性和高炉排渣不能受到制约。喷水量控制在400 kg/t铁以内,喷水压力2~4 MPa,喷水量及喷水压力需根据具体工艺条件作适当调整,其喷水量不宜过多以免影响下一步的热量回收效率,喷水压力根据回收饱和蒸汽压力的1.15~1.2倍确定,为确保余热回收效率蒸汽温度一般控制在200~250℃。在速冷腔的两端部设置蒸汽收集口,蒸汽收集口汇集连接到蒸汽管道,由于该蒸汽含有灰尘等微量元素,其蒸汽管道不建议直接连接到蒸汽管网,需要通过蒸汽换热器后加以利用。

当高炉打开渣沟放渣时,同时开启粒化轮传动组使粒化轮组部分开始工作,经过一段延时后(液体渣流到粒化轮组部分时)喷水电控阀打开。液体渣经过高速旋转的粒化轮传动组进行初步破碎成为颗粒状,沿粒化器壁下落,渣粒被冷却水喷在表面后因渣粒内外温差作用产生爆破而进一步粒化,同时喷在渣粒上的水滴受热后蒸发成为蒸汽,并带走部分焓热。粒化完成的渣粒堆落在速冷腔的底部,此时打开卸渣电机电源,渣粒通过星形卸渣轮进入风冷腔;蒸汽通过速冷腔的两端部蒸汽收集口进入蒸汽管道后连接到蒸汽系统。粒化轮和喷水电磁阀的运行要与液渣进入装置配合,即液渣未进入装置时粒化轮停止转动或降低运转速度,喷水电磁阀关闭,降低运行能耗,避免降低蒸汽温度。渣粒在速冷腔底部作短暂停留后进入风冷腔,此时的渣粒温度在700~750℃,热焓约863 kJ/kg,通过安装在风冷腔腔壁上的压缩风喷嘴对渣粒进行吹风,得到进一步的冷却后的渣粒落入成品渣斗,渣粒在成品渣斗内存放一段时间热量得到充分散发;然后打开卸渣阀,冷却后的成品渣粒通过运渣皮带运往下一道生产工序。风冷腔产生的热风通过风冷腔顶部的锥形管道进入系统热风管道,热风中夹带的细小渣粒在锥形管道中由于重力的作用与管壁碰撞后下落至成品渣斗。热风通过热风管道进入换热器交换热量后返回到空气压缩机加压后再次进入下一道循环程序。空气压缩机的启停与卸渣电机配合,即没有热渣进入风冷腔时,可以停止空气压缩机。

该技术回收高炉炉渣热焓分两步进行,首先通过机械破碎及控制给水量水淬产生250℃以内的饱和蒸汽,吨铁可回收热量335 MJ左右,在节约新水耗用的同时避免了冲渣水及水蒸汽对周边环境污染;其次,通过余热锅炉回收150℃的热量,吨铁可回收热量258 MJ左右,综合回收率可达到87%。如果适当降低回收率,可以通过第二部余热锅炉进行余热回收。

4 结语

微水淬法渣粒化余热回收技术具有以下优点:1)与传统的水淬工艺相比吨渣可节约用水7~9 t。2)与其他余热回收技术相比,由于速冷部分保留了水淬工艺,其成渣产品用于建材原料与传统工艺生产的成渣产品各种结构成分完全相同,不影响后续加工。3)装置上部的渣斗缓冲了高炉生产中的不连续性。4)通过两次余热回收,吨铁可回收热量257.7 MJ,综合回收率可达到87%。5)工艺相对简单,磨损系数减少。

虽然该技术目前还处于开发试验阶段,某些细微结构上还有待于进一步推敲改进,操作工艺有待于进一步的掌握,但是由于该技术掌握了高炉炉渣余热回收技术的核心切入点,因此具有广泛推广应用的发展潜力。

[1]王晓曦,邹汉伟.液态渣显热回收技术现状及前景分析[J].铁合金,2007(5):34-36.

[2]张西鹏,周守航.高炉炉渣显热回收前景分析[C]//中国金属学会.第七届中国钢铁年会论文集.2009.

[3]沈成孝.滚筒法渣处理技术的现状及发展[J].冶金设备,2003(3):1-3,9.

[4]闫兆民,周扬民,杨志远,等.离心粒化理论与设备[C]//中国金属学会.第十一届全国MOCVD学术会议论文集.2010.

Technology Development on WasteHeat Recovery of LittleWater Quenching Method for BF Slag

QIU Runqiang,XU Zhengpeng

(Shandong Jiuyang Group Corporation,Laiwu 271118,China)

The waste heat recovery technology of BF slag was developed by Shandong Jiuyang Group.The technology is consisted of collecting middle pressure saturated steam changed by evaporated cooling water,getting circulating hot air used of wind cooling, again recovered waste heat by waste heat boiler.The recyclable heat quantity of ton of iron is 257.7 MJ,the comprehensive recovery ratio can reach 87%,and the process can save of water consumption 7-9 t every ton of slag compared with the traditional water quenching slag process.

blast furnace slag;waste heat utilization;little water quenching

TF321

:B

:1004-4620(2014)01-0048-03

2013-09-23

邱润强,男,1966年生,1989年毕业于济南职工科技大学机械制造专业。现为山东九羊集团有限公司副总经理,高级工程师,能源管理师,从事冶金技术管理及节能推广工作。