鳞片石墨矿阶段磨浮—预先分目工艺流程研究

劳德平,申士富,李崇德,康文泽,刘海营,王金玲

鳞片石墨矿阶段磨浮—预先分目工艺流程研究

劳德平1,申士富2,李崇德2,康文泽1,刘海营2,王金玲2

(1.黑龙江科技大学石墨新材料工程研究院,黑龙江 哈尔滨 150022;2.北京矿冶研究总院矿物加工科学与技术国家重点实验室,北京 102600)

黑龙江鸡西地区的典型区域变质型石墨矿床,富含晶质大鳞片石墨。结合矿石的工艺矿物学研究,确定采用一段钢球粗磨粗选,粗精矿空白精选后再经二段再磨四次精选,通过筛分获得+0.147mm的大鳞片产品,继续两段再磨五次精选得到高品位产品。最终得到大鳞片产品品位95.16%、回收率17.17%,细鳞片产品品位96.29%、回收率73.50%,合计精矿回收率为90.67%。

鳞片石墨;阶段磨矿—浮选;再磨介质;预先分目

石墨为碳元素的结晶矿物之一,因其具有众多优异的物理化学特性,在国防、冶金、机械、化工、航天电子、耐火材料等行业中都起着不可忽视的作用。其中,晶质石墨中的正目大鳞片石墨(+0.147mm)尤其具有很高的应用价值,如制造石墨坩埚、作可膨胀石墨的原料、作锂离子电池负极原料等。因此,保护石墨大鳞片是石墨选矿相对于其他矿物选别的一个特殊要求。尽管鳞片石墨具有良好的天然可浮性, 用浮选法可使其与脉石矿物分离, 但为了进一步提高精矿品位和回收率, 以及正目鳞片石墨的回收率,需根据原矿矿物组成和石墨在矿石中的赋存状态, 对传统选矿工艺进行调整[1],以达到更理想的选别效果。

1 工艺矿物学研究

1.1 原矿化学分析

原矿主要化学成分为(%):SiO255.26、CaO 3.19、Al2O313.36、MgO 2.82、NaO20.30、K2O 3.02、TiO20.37、P 0.054、S 0.06、Fe 4.51、固定碳 6.82、挥发分 7.82。从中可看出主要有用矿物为石墨,大部分为硅铝酸盐类以及含K、Ca、Mg、Ti、S等元素的脉石矿物,此部分需要在选矿过程中加以剔除。

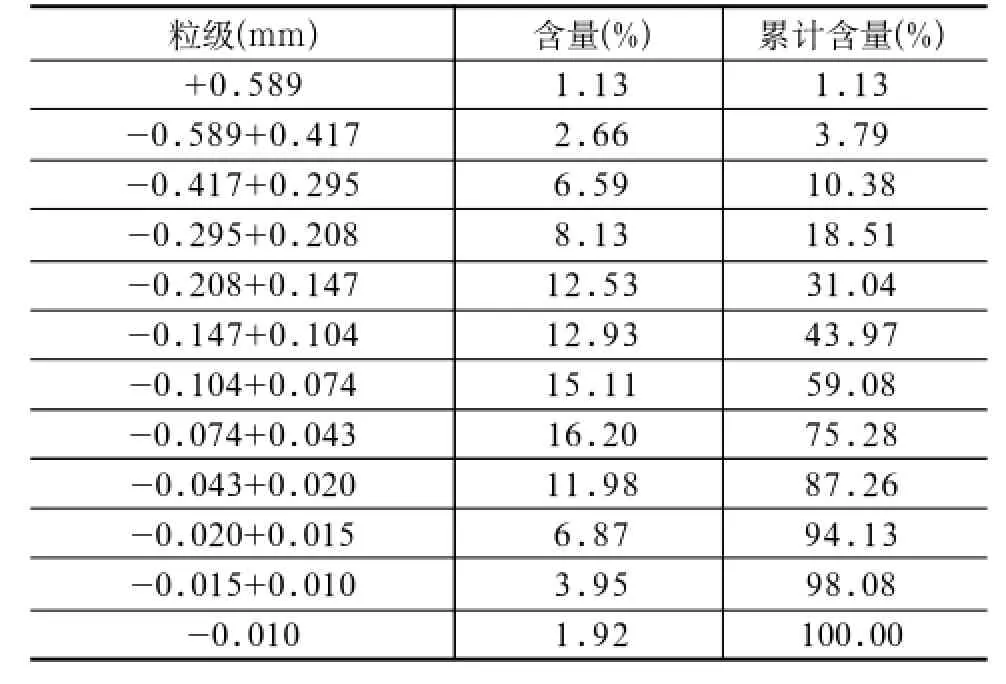

1.2 矿石中石墨的粒度组成

矿石中目的矿物石墨的嵌布粒度是确定矿石磨矿工艺和磨矿细度的重要依据,其粒度组成见表1。结果表明,矿石中石墨主要以中、细粒嵌布为主,即细粒级0.010~0.074mm占39.00%,中等粒级0.074~0.300mm占48.70%,另有1.92%的微细颗粒和10.38%的粗颗粒,+0.147mm的大鳞片部分为31.04%,含量较多。

1.3 原矿主要矿物组成及石墨嵌布特性

矿石中主要有用矿物为石墨,另有少量金属矿物褐铁矿、金红石等,非金属矿物石英、长石、白云石、绿泥石、方解石、白云母、黑云母、磷灰石以及微量其他矿物。

表1 矿石中石墨的粒度组成

矿石中石墨主要以片状或片状集合体的形式嵌布,其次以不规则状嵌布于脉石矿物中,少量以微细粒片状浸染于脉石矿物中,有时可见细片状石墨与褐铁矿密切的嵌布在一起,此外,部分粗粒的石墨中可见脉石等矿物的细粒包裹体。

2 选矿试验研究

通过以上工艺矿物学研究,矿石中的石墨主要以中、细粒嵌布为主,嵌布关系较复杂,其中大鳞片石墨(+0.147mm)含量为31.04%。为了提高经济利用价值,需尽量保护大鳞片。

2.1 粗选条件试验

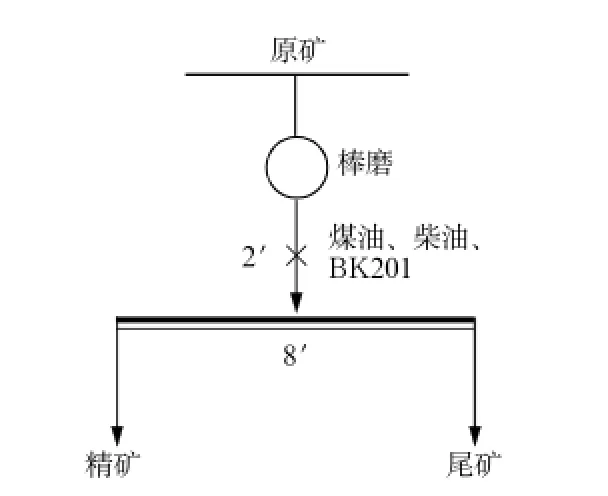

粗选条件试验流程图见图1。

图1 粗选条件试验流程

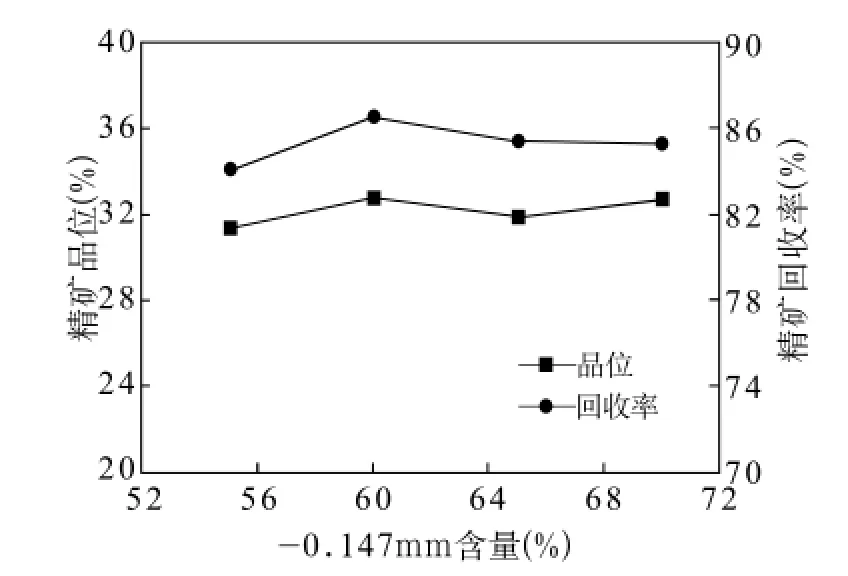

2.1.1 磨矿细度

粗磨粗选在整个工艺流程中起着重要的作用,不仅要使石墨与脉石矿物充分单体解离保证回收率,而且要防止过磨造成大鳞片石墨的损失[2]。粗选条件为:捕收剂煤油40g/t、柴油40g/t、起泡剂BK201为64g/t、矿浆浓度42%、浮选时间8min。试验结果见图2。

由图2可知:随着磨矿细度的增加,精矿品位先增加后趋平,在-0.147mm粒级含量为60%时,回收率达到最大。石墨选矿过程中须考虑大鳞片破损情况,故一段磨矿细度不宜过大,只能进行粗磨,综合考虑粗选在于提高回收率以及从保护大鳞片出发,最终磨矿细度确定为-0.147mm粒级含量占60%,通过其解离度测定结果表明,石墨单体含量占46.85%,此时精矿产品中正目率为65.31%。

图2 粗选磨矿细度试验

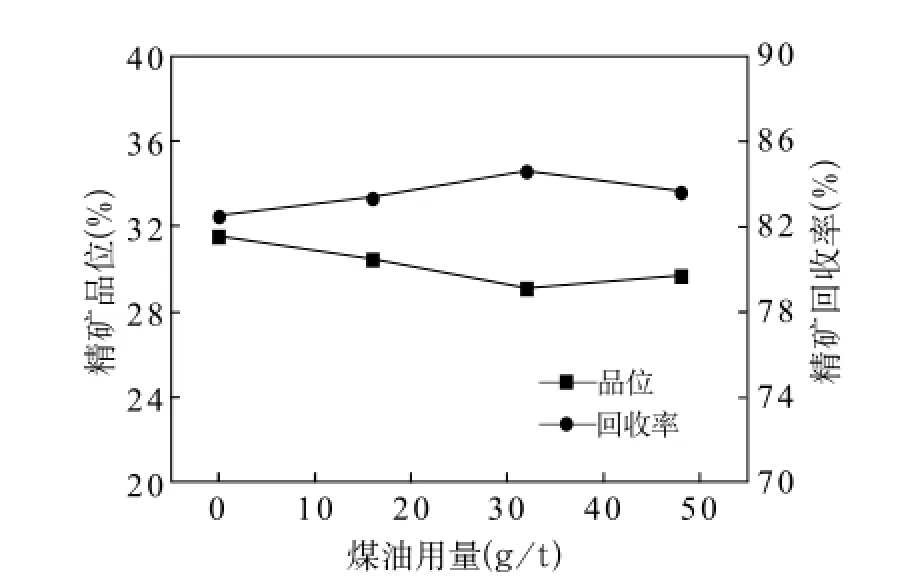

2.1.2 捕收剂用量

确定磨矿细度为-0.147mm含量60%,为了使浮选效果更佳,采用两种捕收剂混合使用,分别探索其用量。固定柴油用量为40g/t、改变煤油用量、BK201为64g/t、矿浆浓度42%、浮选时间8min,试验结果见图3。

图3 粗选煤油用量试验

由图3可以看出,随着煤油用量增加精矿品位下降,回收率上升,在煤油用量为32g/t时。粗选具有最高的回收率,继续增加用量,回收率有下降的趋势。固定煤油用量为32g/t,改变柴油用量,其他试验条件同上,试验结果见图4,可知,柴油用量为64g/t时,粗选指标较好。

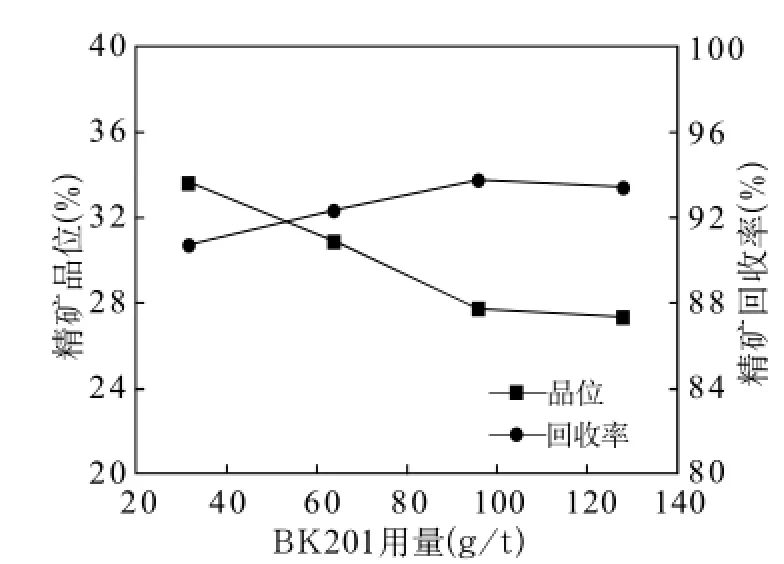

2.1.3 起泡剂用量

起泡剂BK201用量试验结果见图5,其他试验条件同上。由图5可知,随着起泡剂用量的增加,精矿品位不断下降,回收率呈上升趋势,当其用量为96g/t时,粗选具有较高回收率。

图4 粗选柴油用量试验

图5 粗选起泡剂BK201用量试验

2.2 阶段磨矿阶段选别预先分目试验

粗精矿中含有部分硬度较石墨大的脉石矿物,这部分矿物在磨矿过程中容易与鳞片石墨表面摩擦碰撞,对其造成极大破坏。因此,再磨时间不宜过长,且必须尽早将已单体解离的鳞片石墨浮选分离出来,再对其进行下一段再磨,直到精矿中+0.147mm粒级品位达到筛分分离目的为止,然后对-0.147mm粒级单独磨矿选别,更有效地提高了产品质量。采用阶段磨矿阶段选别预先分目工艺进行选别,不仅提高了石墨品位,而且较好地保护了石墨大鳞片[3]。

2.2.1 再磨介质选别

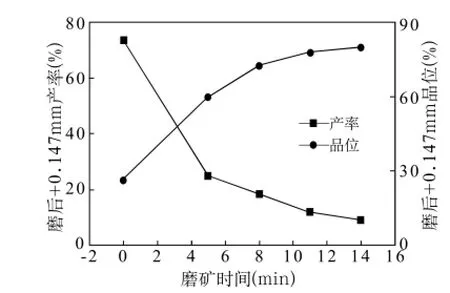

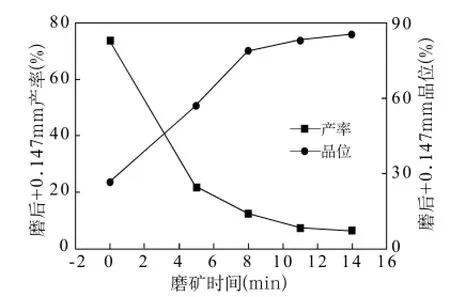

为了对比不同磨矿介质下的再磨效果,对经过一次空白精选后的精矿分别选用钢球和锆球作为再磨介质进行试验,试验结果见图6、图7。

图6 钢球介质再磨试验

图7 锆球介质再磨试验

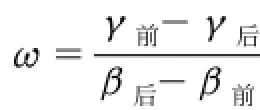

分别从再磨前后一定级别产率的减少与品位提高的比值ω 来表征磨矿效果的好坏,公式如下:

式中:γ前、γ后——再磨前后一定级别产率(%);

β前、β后——再磨前后一定级别品位(%)。综合考虑大鳞片的产率和品位两方面变化:再磨后某一级别大鳞片产率降低的越少,保护大鳞片的效果就越好;再磨时连生体解离的越充分,品位提高越大,效果也就越好[4]。故ω值越小,磨矿效果就越好。

根据图6、图7中再磨前后+0.147mm粒级产率和品位的变化,由以上公式计算得出,在磨矿时间为5、8、11、14min时,钢球介质得出ω值分别为1.48、1.20、1.20、1.21;锆球介质得出ω值分别为1.71、1.18、1.17、1.14。由此得出以下结论:①磨矿时间短时,钢球ω值小于锆球,即选用钢球磨矿效果要好于锆球,主要体现在钢球对再磨后大鳞片产率降低幅度小;②磨矿时间长时,锆球ω值小于钢球,即选用锆球磨矿效果要好于钢球,主要体现在锆球对提高品位较为有效;③所以确定一段再磨选择钢球,二段再磨选择锆球。

2.2.2 阶段磨浮预先分目

试验中,在每段磨矿后首次精选统一添加少许药剂,用量为煤油8g/t、柴油16g/t、起泡剂24g/t。这样可以保证在对精矿品位影响不大的前提下尽量提高精矿回收率,减少中矿返回量,试验结果见表2。

由表2可知,一段再磨再选后精矿中还不足以筛出合格品位的大鳞片,故对其进行二段再磨再选,筛析结果可以看出,+0.147mm部分品位达95.36%,正目率为17.48%,考虑到保护大鳞片的目的,可对其进行筛分,减少再磨对大鳞片的破坏;而-0.147mm部分虽产率大,但固定碳含量不达标,接下来试验中可将其单独再磨再选,经过一定磨矿段数和精选次数来提高最终筛下产品质量。

表2 精矿再磨再选试验结果

2.3 闭路试验

根据各中矿含量和性质以及前述各试验流程结构,最终确定闭路试验数质量流程如图8所示,筛下细鳞片采用二段再磨五次精选,使其在多次再磨选别过程中对鳞片表面粘附的或还未彻底解离的脉石矿物形成擦洗和剥离作用,以此获得更高品位的石墨精矿。闭路试验中产生的中矿依次返回上一个试验矿样,分别为:中矿1~5返回精选3,中矿6、7返回一段球磨再磨,中矿8~11返回粗选。

按照该闭路流程进行到第5个试验点时系统达到平衡[5],闭路试验结果见表3,精矿1品位为95.16%,回收率为17.17%;精矿2品位为96.29%,回收率为73.50%,总回收率达90.67%,大鳞片占精矿比例为19.12%,此时正目有效保护率为62%。

图8 闭路试验数质量流程图

表3 闭路试验结果

3 结论

(1) 矿石中主要矿物为石墨、石英、长石、白云母,兼有其他少量金属矿物褐铁矿、金红石,易泥化的绿泥石和高岭石。其中石墨嵌布形式主要为片状或片状集合体存在,原矿固定碳含量为6.82%,石墨大鳞片占有率为31.04%,有用矿物主要以中细粒嵌布,也有少量石墨分布在微细粒级别中,由于磨矿原因,一般较难回收。

(2) 采用一次粗磨粗选,一次扫选,粗精矿空白精选一次再经过两段不同磨矿介质磨矿,四次精选后筛出合格大鳞片;筛下细鳞片再经两段再磨五次精选。最终经闭路试验结果得到大鳞片品位95.16%,回收率17.17%,细鳞片品位96.29%,回收率73.50%,总的精矿回收率达90.67%;尾矿品位0.75%,回收率仅为9.33%的良好选别指标。试验各指标均达到了GB/T 3518-2008中高碳石墨的要求。

(3) 阶段磨矿阶段选别预先分目工艺不仅提高了最终产品的品位,且可有效的使石墨大鳞片损失程度降到最低,本文中正目有效保护率达62%。

[1]佟红格尔,孙敬锋,王林祥,等.预先选别法保护鳞片石墨选矿工艺研究[J].矿产保护与利用,2010(6):37-39.

[2]张凌燕,邱杨率,黄雯,等.鞍山地区某石墨矿选矿试验研究[J].非金属矿,2011,34(5):21-23.

[3]刘渝燕,刘建国,魏健.某晶质石墨矿提高精矿大片产率及品位的选矿工艺研究[J].非金属矿,2003,26(1):50-51.

[4]杨香风.石墨选矿及晶体保护试验研究[D].武汉:武汉理工大学,2010.

[5]许时.矿石可选性研究[M].北京:冶金工业出版社,2010.

Study on Technological Process of Stage Grinding-flotation and Mesh Separation Beforehand for Flake Graphite Ore

LAO De-ping1, SHEN Shi-fu2, LI Chong-de2, KANG Wen-ze1, LIU Hai-ying2, WANG Jin-ling2

(1. Engineering Institute of Graphite New Materials, Heilongjiang University of Science and Technology, Harbin 150022, China; 2. State Key Laboratory of Mineral Processing, Beijing General Research Institute of Mining and Metallurgy, Beijing 102600, China)

Typical regional metamorphic graphite deposit in Heilongjiang Jixi area, which rich in amorphous big flaky graphite. Based on the study of ore process mineralogy, determined to adopt the technological process which contain one stage ball coarse grinding-roughing, rough concentrate by one blank cleaning, then through two stage regrinding and four times selection, through screening to obtain large scale products of +0.147mm, minus sieve through two stage regrinding and five times of cleaning until obtain high carbon product. Finally obtained good beneficiate index that the large flake product grade of 95.16%, recovery rate of 17.17%, fine scale product grade of 96.29%, recovery rate of 73.50%, total concentrate recovery rate reached 90.67%.

flake graphite; stage grinding-flotation; regrinding medium; mesh separation beforehand

TD975.2

A

1007-9386(2014)06-0032-04

2014-07-16

“十二五”国家科技支撑计划项目(编号:2013BAE04B01)。