太阳能光伏玻璃原料用砂的提纯试验研究

马菊英,金成彬,彭春艳

太阳能光伏玻璃原料用砂的提纯试验研究

马菊英1,金成彬1,彭春艳2

(1.蚌埠玻璃工业设计研究院,安徽 蚌埠 233018;2.建筑材料工业技术情报研究所,北京 100024)

在对陕西某地的石英岩矿进行工艺矿物分析基础上,采用磨矿、分级、磁选、擦洗、浮选等工艺进行选矿提纯研究。试验结果表明:采用磨矿—分级—磁选—擦洗—浮选组合工艺后,可获得石英精砂SiO299.89%、Al2O30.017%、Fe2O30.0054%、TiO20.01%,达到了光伏玻璃用砂的要求。

石英岩矿;提纯试验;太阳能光伏玻璃

1 前言

能源是人类生存、经济发展的重要基石,随着煤炭、石油、天然气等不可再生能源频频告急,能源问题日益成为制约社会经济发展的瓶颈,越来越多的国家开始实行“阳光计划”,开发太阳能资源,寻求经济发展的新动力。太阳能光伏发电已成为太阳能利用的首选方向,并在发达国家得以广泛应用,光伏玻璃作为太阳能发电的重要组件,要求有色杂质含量低、高度透明、透光性好,因此光伏玻璃生产中对硅质原料要求十分严格。

太阳能光伏玻璃用石英砂化学指标(%)为:SiO2≥99.5、Al2O3≤0.05、Fe2O3≤0.006、TiO2≤0.02;粒度指标为:+0.6mm≤0.5%、-0.6~+0.125mm≥95%、-0.125mm≤4.5%。

本文探索了陕西某地石英岩矿选矿提纯工艺,在对该石英岩矿工艺矿物分析基础上,采用磨矿、分级、磁选、擦洗、浮选等方法进行研究,生产的石英精砂满足了光伏玻璃对硅质原料的要求。

2 原矿性质

试验所用的样品为陕西某地石英岩矿表层样,矿石坚硬,块状构造,样品表面呈黑色、黄褐色,部分半透明,断口有油脂光泽。样品经破碎、筛分,混匀、缩分制得-3mm粒级作为本次试验原料。

2.1 矿物组成

经显微镜下鉴定、X-射线衍射物相分析和扫描电镜观察:该矿主要成分为石英,其次为长石、云母、绿泥石、泥质物;铁矿物有磁铁矿、钛铁矿、赤铁矿、褐铁矿及铁质污染物等物,各矿物含量(%):石英90.34、长石3.9、云母2.0、绿泥石2.0、泥质物1.0、磁铁矿0.11、钛铁矿0.10、赤铁矿0.09、褐铁矿0.24、铁质物0.12、其他0.1。其中赤铁矿、磁铁矿、钛铁矿呈细粒—微细粒状产出,分别有16.5%连生状态和21.4%包裹状态;褐铁矿为不规则细粒、微粒状,多分散分布在石英、长石、绿泥石等矿物的裂隙或边缘部位,80%以上呈连生、包裹态存在,呈单体矿物者较少见。铁质污染物为微粒褐铁矿与泥质混杂而成,多充填在石英的裂隙或呈皮膜状附着在其表面,与石英交生密切,较难彻底分离,铁的化学物相分析见表1。

表1 试样中铁的化学物相分析结果

2.2 多元素分析

试样多元素分析结果(%):SiO298.57、Al2O30.31、FeO 0.065、Fe2O30.373、TiO20.049、K2O 0.077、CaO 0.011、MgO 0.011、Na2O 0.032、LOI 0.27。

根据试样多元素分析结果可知,Fe2O3和Al2O3含量远远高于太阳能光伏玻璃用砂要求,因此,需要对试样进行选矿提纯,根据石英砂Fe、Al分布特性,试验过程以Fe2O3含量为试验条件判断依据。

3 结果与讨论

3.1 磨矿—分级试验

为满足太阳能光伏玻璃对原料粒度要求,需进行磨矿作业将粗粒级磨碎至合格粒级,磨矿介质回转过程中与矿物间相互摩擦和棒磨擦洗,有助于杂质矿物的分离,便于后续工序的提纯,磨矿的好坏决定了矿物的解离程度,影响分选效果,磨矿粒度过粗,则磨矿效率低下,磨矿粒度过细,会造成精砂产率降低。

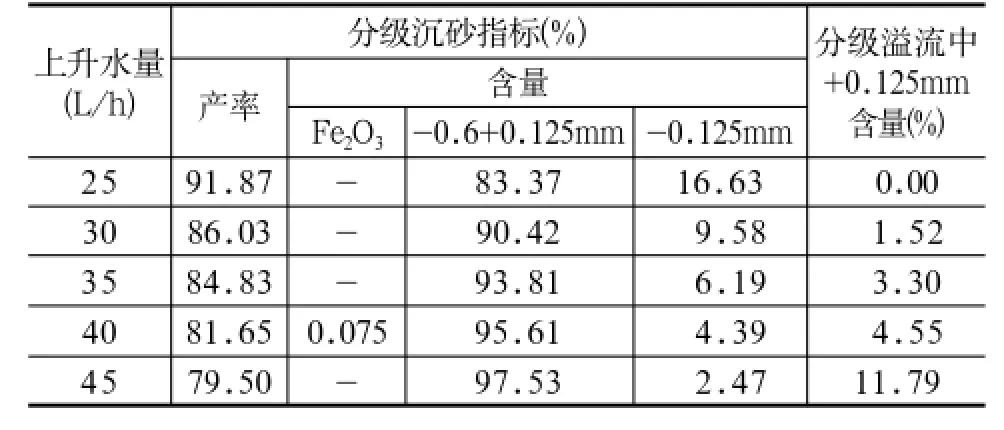

磨矿后附着于石英颗粒表面的泥质和粘土矿物被剥离,以细颗粒形态混合于矿浆内,为实现这些杂质矿物与目的矿物分离,同时控制产品粒度下限(-0.125mm),对磨矿产品进行分级试验,试验主要考察分级的上升水量对沉砂中细粒级含量的影响,同时控制分级溢流的“跑粗”。磨矿—分级试验结果见表2。

表2 磨矿—分级试验条件及结果

由表2可知,上升水量增加,分级沉砂产率和沉砂中细粒级含量降低,分级溢流中+0.125mm含量增加;当上升水量为40L/h时,分级沉砂中-0.125mm粒级的含量为4.39%,满足太阳能光伏玻璃用砂粒度要求,分级溢流中跑粗较少。综合考虑用水量的问题,确定分级作业上升水量为40L/h。

3.2 磁选试验

为除去试样在破碎、磨矿过程中混入的机械铁和试样中的磁性矿物,将磨矿—分级后的精砂作为入选砂进行磁选试验。磁选试验条件及结果见表3。

表3 磁选试验条件及结果

由表3可知,随着磁场强度的增加,磁选精砂中Fe2O3含量随之降低,当磁场强度达到7 000×80A/m后,磁场强度增加,精砂中Fe2O3含量变化不明显,确定磁选的最佳磁场强度为7 000×80A/m。

3.3 重选—磁选试验

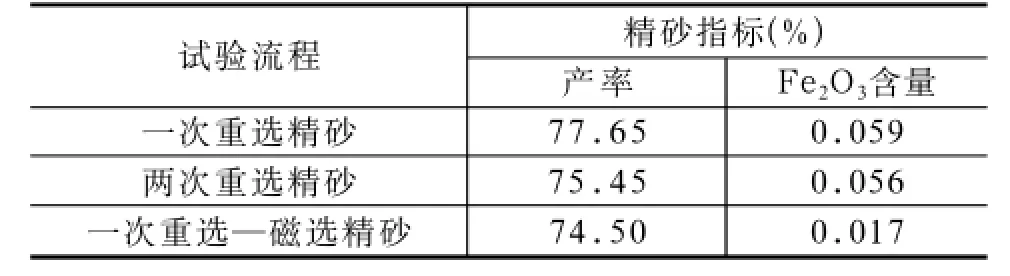

试样中存在少量的密度较大的重矿物,这些重矿物主要是含钛、铁等矿物,这些杂质矿会影响产品的纯度和白度,最终会影响光伏玻璃的透明度,本试验主要采用φ600mm螺旋溜槽、磨矿—分级的精砂作为入选砂进行重选—磁选试验。重选—磁选的精砂结果见表4。

表4 重选—磁选试验条件结果

由表4可知,重选可有效降低精砂中Fe2O3含量,分级精砂经重选后,Fe2O3含量由0.075%降低到0.059%,两次重选和一次重选精砂指标中Fe2O3含量变化不大,确定选用一次重选。重选精砂再磁选后Fe2O3含量为0.017%,该结果要优于未经过重选作业直接磁选的结果,因此,试验确定选用一道重选作业。>

3.4 擦洗试验

擦洗是借助于机械外力和砂粒之间的磨剥力来除去石英砂表面的薄膜铁、胶结物和泥质,加酸介质有助于未成单体矿物集合体的碎裂,再经脱泥作业达到进一步提纯的效果。重选—磁选精砂作为加酸擦洗试验的入选砂,擦洗试验主要探索擦洗介质用量和擦洗时间对精砂中Fe2O3含量的影响。擦洗介质用量试验见图1,擦洗时间试验见图2。

图1 擦洗介质用量试验

图2 擦洗时间试验

由图1和图2可知,介质擦洗能进一步降低精砂中Fe2O3含量,提高精砂质量,随着擦洗时间延长和介质用量的增加,擦洗精砂中Fe2O3含量随之降低。H2SO4用量为18.4kg/t,擦洗时间10min较为适宜,时间过长,指标略好,但会加大设备的磨损,提高能耗的同时增加选矿成本。

3.5 浮选试验

浮选是为了除去石英颗粒内浸染状或透镜状的含铁杂质矿以及长石,云母等含铝杂质的矿物,利用石英与长石等杂质矿物Zeta电位的不同,硫酸为调整剂、采用混合捕收剂,在pH值=2~3的酸性环境中进行的反浮选试验,磨矿—分级—重选—磁选—擦洗后的精砂为浮选试验入料。试验主要探索浮选药剂用量对精砂指标影响。捕收剂用量对精砂中Fe2O3影响见图3。

图3 捕收剂用量试验

由图3可知,捕收剂用量增大,精砂产率降低,精砂中Fe2O3含量降低,捕收剂用量为0.75kg/t时,精砂中Fe2O3为0.005 8%,最终精砂的多元素分析结果(%):SiO299.72、Al2O30.017、Fe2O30.005 8、TiO20.01、K2O 0.054、CaO 0.006 5、MgO 0.0084、Na2O 0.017、LOI 0.16。

由此可知,陕西某地脉石英岩矿经磨矿、分级、重选、磁选、擦洗、浮选组合工艺流程选别后,精砂各项化学指标和粒度组成均满足太阳能光伏玻璃对硅质原料质量要求。

4 结语

(1) 磨矿—分级作业能够有效控制石英砂粒度,同时磨矿起到一定的擦洗作业,有利于石英颗粒表面胶结物、粘土矿物的分离。

(2) 对含钛铁矿的石英砂,重选、磁选作业有较好的提纯效果。

(3) 擦洗、浮选作业可以大幅度降低石英砂Fe2O3和Al2O3含量,最佳的擦洗介质用量为18.4kg/t,擦洗时间10min,浮选捕收剂用量0.75kg/t。

(4) 通过对选矿提纯工艺试验探索,采用磨矿、分级、重选、磁选、擦洗、浮选组合工艺可获得满足太阳能光伏玻璃对硅质原料的要求。

(5) 擦洗、浮选作业中的药剂可考虑循环利用,最终用碱石灰中和以减少污染。

[1]任东风.从加工粒度谈我国硅质原料的综合利用[J].中国非金属矿工业导刊,2006(4):48-49.

[2]刘理根,高惠民,张凌燕.高纯石英砂选矿工艺研究[J].中国非金属矿工业导刊,1996(4):39-41,14.

[3]申士富.高纯石英砂研究与生产现状[J].中国非金属矿工业导刊,2006(5):13-16.

[4]郑翠红,孙颜刚,杨文雁,等.石英砂提纯方法研究[J].中国非金属矿工业导刊,2008(5):16-18.

TQ174.11;TQ171.611

A

1007-9386(2014)06-0018-03

2014-07-09