半长头校车车身结构有限元分析

谢 晏,徐春江,罗 勇,占国强

(江西中科博能上饶客车有限公司,江西上饶441300)

半长头校车车身结构有限元分析

谢 晏,徐春江,罗 勇,占国强

(江西中科博能上饶客车有限公司,江西上饶441300)

对SR 6756DX半长头校车车身建立实体三维模型,导进Hypermesh软件得到有限元模型;通过模拟校车极限工作状态,分析各种工况下的应力分布及变形量,并进行模态和侧翻分析,考核车身结构设计的合理性。

半长头校车;车身结构;有限元分析

客车骨架设计过程中,要考虑实际最恶劣工况下车身的刚度、强度状况,防止对乘客造成伤害,还要结构合理,尽量减轻车身重量,降低制造成本和燃油消耗。现在大部分工厂都是通过类比的方式来设计车身,不敢有突破。通过有限元方法对客车骨架进行模拟仿真分析,结合电测技术的验证,大量数据证明,有限元方法是一种有效的数值计算方法,利用有限元法得到的结构位移场、应力场和低阶振动频率可作为结构设计的原始判据,或作为结构改进设计的基础[1]。本文通过Hypermesh、Ls-dyna软件对SR6756DX半长头校车进行车身骨架静态强度、模态及倾翻强度的计算分析,为该车车身的优化设计和进一步研究提供参考。

1 车身结构有限元模型的建立

1.1 有限元模型单元的确定

对客车车身骨架进行有限元分析,都希望尽量精确,但会受到许多客观条件的约束,其中很重要的一条就是计算效率。目前对客车车身骨架采用的模拟单元有三种,分别为实体单元、壳单元、梁单元,也有针对不同部位进行三种单元的组合,有纯梁结构模型、纯壳结构模型、纯体结构模型、梁体结构模型、梁壳结构模型[2]。针对客车骨架全部采用薄壁矩形管焊接而成,符合采用壳单元模拟的要求,本文采用壳单元建模[3]。

壳单元只能在曲面上进行划分,通过实体模型抽取中面得到客车骨架的曲面模型[4]。客车车身有限元模型的建立,主要有两种方法:一种是通过CAD软件绘制出结构图,然后通过接口转换为通用格式导进CAE软件进行刚度、强度分析,这种建模方式主要针对的是复杂模型;另一种为直接通过CAE软件自带的建模功能进行建模,这种建模方法主要针对的是简单模型。客车车身骨架由非常多的矩形管焊接而成,模型比较复杂。本文选用三维建模软件CATIA对客车车身骨架进行建模,骨架模型严格按照实车尺寸建模,然后导入到Hypermesh软件进行抽取中面和网格划分。

1.2 简化实体模型及载荷处理

校车相对于公路旅游客车,许多部分都进行过改进和简化,像车内行李架、裙部行李舱、后背工具箱都进行了省略,底盘副车架的结构也有很大的区别。这种结构的改进都是针对校车的使用状况而变。结合实际车型得出客车实体模型简化原则:略去某些非承载件及装饰件,像车内仪表盘、门泵安装板、风窗玻璃、车内装饰板墙、轮罩板、竹地板;忽略应力蒙皮的加强作用;略去一些制造工艺孔、线束孔、加强板、构件小圆弧,像底盘纵梁上的一些小孔,底盘纵梁和横梁螺栓连接部位加的加强板,骨架矩形管的一些圆弧过渡。

车身载荷的处理如下:

1)略去车身蒙皮和车身实体模型中未建立的非承载件质量的作用。

2)略去车窗玻璃质量的作用。

3)略去底盘质量比较小部件的质量作用,像一些气管路、气管阀门、储气罐、进排气管。

4)对底盘质量比较大的部件,采用质量单元mass模拟其质心,通过刚度单元rigid和部件支架连接位置连接[5]。

5)学生、驾驶员、看护人根据行业标准确定其重量,确立座椅和人联合质心,采用mass单元模拟,根据座椅脚布置位置确立质心和副车架的连接。

6)主要总成以加载质量计(单位kg),包括:发动机(带离合器)380;变速器190;压缩机9.5;水箱(带中冷器)78;传动轴(前/后段)18/10;油箱(95%容积)124;蓄电池128;备胎57;车顶空调98;驾驶员座椅30;看护椅30;双人学生座椅15;三人学生座椅20;学生重量48;看护人重量68;驾驶员重量75。

2 车身结构静态分析

车身结构的静态分析大部分都重点研究客车在极限工作情况下的应力分布及变形,这几种工况主要包括:满载情况的车身弯曲,客车过坑洼山路时的极限扭曲,急刹车,急转弯[6]。

2.1 弯曲工况

模拟客车在满载学生、所有设备都在最大载荷状况下车身的受力及变形。

约束的处理:客车坐标系采用直角坐标系,客车的高度方向为Z轴,宽度方向为Y轴,长度方向为X轴,X、Y、Z三坐标的正方向符合右手法则。在悬架和底盘大梁接触部位进行约束,约束前后悬架的6个自由度。

从图1中可以看出,应力分布主要集中在车身的后部,大部分应力主要在校车底盘副车架上,牛腿与底盘纵梁的连接处,油箱与底盘纵梁的连接处。危险部位在底盘后悬架和纵梁连接部位,此处平均应力为70MPa。底盘副车架上平均应力为67.18MPa,在交叉梁之间出现最大应力值,达到120.9MPa,副车架许多纵梁采用折弯件,强度相比矩形薄壁管件差很多,在分析的时候也没有考虑竹地板的分压作用。从图1可以看出,牛腿也分担了副车架上的一部分力,而这部分力最终传导到底盘纵梁上,在牛腿和纵梁的连接部位应力值比较大,最大值为80.62MPa,所以在设计牛腿时,要在牛腿和底盘纵梁连接部位加安装板,这样可以分担应力。在安装油箱的底盘纵梁位置出现局部应力集中,这部分应力最大值为67.18MPa。设计油箱托架时,要考虑结构简单,受力合理。校车车身骨架材料为Q235钢材,底盘纵梁横梁材料为16Mn,整个车身的弯曲应力满足材料的要求,并有一定的余量。

应力分布满足实际受力状况,SR6756DX校车为发动机前置,但发动机、变速器这些部件就在前桥的正上方,所以它们的重量对大梁、车身不够成转矩,车身前部受力较小。

2.2 极限扭曲工况

客车通过崎岖不平的路面会导致客车车身发生扭曲,其扭转特性可以近似看作是静态,试验证明静扭下的骨架强度可以较真实地反映出实际强度[7]。因为校车的右侧设计有门,悬置右轮会对车身强度造成更大的影响,所以采用悬置右后轮的方式检验车身的扭曲变形。

约束处理:释放所有右侧前悬的自由度,约束左侧前悬的UX、UY、UZ三个平动自由度,约束右侧后悬UZ、UX,约束左侧后悬UZ、UY;释放所有右侧后悬的自由度,约束左侧后悬的UX、UY、UZ,约束右侧前悬UZ、UX,约束左侧前悬UZ、UY。

同样,从图1中可以得到,右侧后轮悬置应力主要集中在左侧后悬架处底盘纵梁、横梁连接处,应力分布从后到前逐步减小,最大应力值为195MPa,应力分布满足实际受力状况,强度有一定的余量。

校车车身的极限扭转工况所受到的应力要比弯曲工况下大,实际扭曲并不是纯扭曲,包括弯曲和扭曲两种受力,所以极限扭曲工况对车身结构的设计要求更高。通过分析得出,SR6756DX车身结构满足极限扭曲工况下的受力。

2.3 紧急刹车和急转弯

载荷处理:同弯曲工况,紧急刹车工况下,还需在X方向添加0.7 g的惯性力;急转弯工况下,要在Y方向添加0.4 g的惯性力[7]。

约束处理:紧急刹车工况,约束前悬架位置所有的自由度,约束后悬架位置UZ、UX;急转弯工况,约束右侧前悬架位置的UX、UY、UZ,左侧前悬架位置的UZ、UX,约束后悬架位置的UZ[8]。

同样,从图1中可以看出,紧急刹车情况下,校车车身所受到的应力主要集中在前后悬架处牛腿和纵梁连接处,还有左右侧围骨架纵横交错梁交叉点处。最大应力出现在前悬架处牛腿和纵梁连接处,值为64.45MPa。急转弯工况下,应力主要集中在前悬架处横梁和底盘纵梁的连接处,应力分布从前到后逐渐减小,最大应力发生在右侧前悬架处横梁与纵梁的连接处,最大值为294.1MPa。急转弯工况,模拟了后轮打漂。为了配合前轮的转弯,后轮在惯性力的作用下发生横漂,但很多时候会漂移过度,对前悬架位置形成一定的转矩,受力会在纵梁上随着转矩的大小分布。

两种状态中,急转弯对车身强度的影响会大一些,最大应力达到294.1MPa,不过这种状态基本不会在现实情况中出现,而且大梁的材料为16Mn,屈服强度为345MPa,完全可以满足强度要求。

3 车身结构的模态分析

车身结构除了必须有足够的强度以保证疲劳寿命、足够的静刚度以保证其装配和使用要求外,还应有合理的模态特性达到控制振动与噪声的目的[9]。模态分析是动态分析的基础,是振动系统特性的一种表征。结构模态参数包括固有频率、固有振型、模态品质、模态刚度和模态阻尼比等,常用参数为前两项[10]。通过模态分析,可以得出校车车身的固有频率,以及各阶频率下结构的相对变形,通常尽量使其模态频率与载荷的激振频率相错开,以免引起共振。

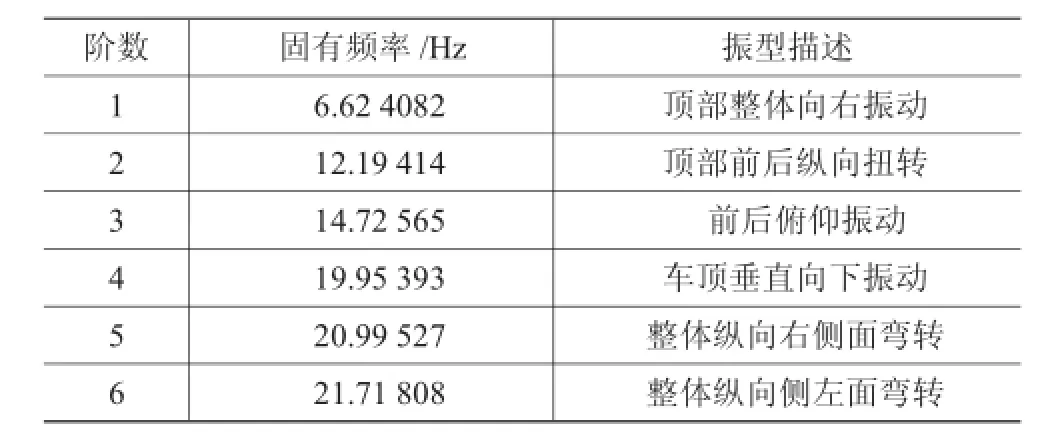

通常提取客车的前6阶模态进行分析,因为高阶频率对车的结构影响较小[11],该校车的部分模态计算结果见表1。由表1可知,该车身骨架前6阶频率集中在6.0 Hz~22Hz之间,6阶频率的振动幅值都比较小,位移值基本在3mm以内。底盘厂家提供的钢板弹簧的固有频率为1.0Hz~3.0Hz,发动机的怠速频率在25Hz~35Hz范围内,因此,为了使各个固有频率相互错开,车身的固有频率应该在3.0 Hz~25 Hz之间。可以得出SR6756DX半长头校车的车身固有频率符合设计要求。在模态分析中会出现一些局部振动,像一些薄板、悬置部位。由于没有完全约束,振型变化会很大,会影响整车振型。这时需要添加约束,或者直接把一些无关紧要的薄板去掉。

表1 车身前6阶固有频率及振型

4 车身侧翻分析

根据法规GB/T 17578-1998[12]对于客车上部结构强度的要求,在其规定试验工况下,客车上部结构应该保持良好的强度,以保证乘员生存空间在该工况下没有任何部件变形侵入。

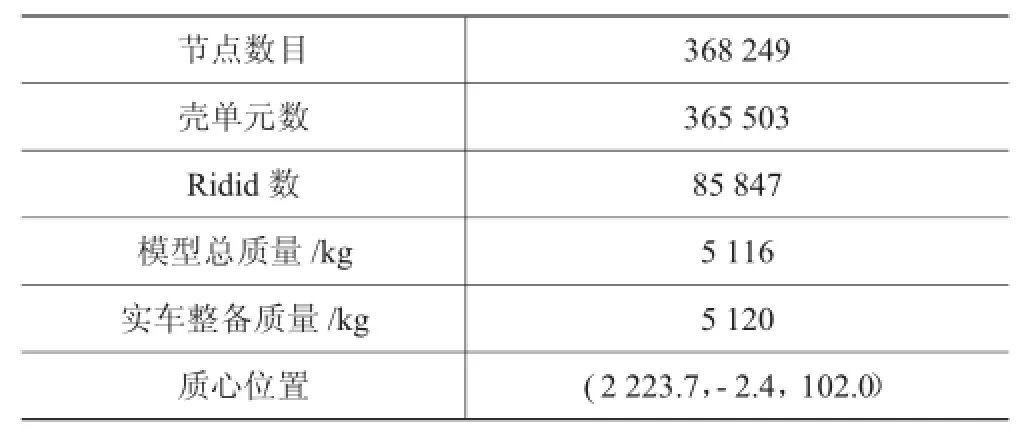

车身侧翻主要针对的是车身上部的结构强度,底盘全部采用刚体代替。在侧翻的过程中,整车质量及质心位置对侧翻的影响非常大。在配重过程中,按实际尺寸、位置进行。对于发动机、散热器等大质量组件,使用壳体描述外表并配重。如表2所示,模型总质量和实际总质量误差比例0.3%,精度符合一般要求。

表2 整车模型单元数及配重

表2中空载质心高度换算成离地高为710+102 =812mm。为了节约时间,计算从侧翻将要接触地面开始,给整车施加绕翻转中心的初始角速度,其数值大小根据能量平衡得出[13]。旋转模型,重心位置发生了改变,得出重心最高位置和即将接触地面位置高度差为H=610mm,如图2所示。

移动模型位置,使得旋转轴正好与全局坐标的Y轴重合,初始角速度ω满足能量守恒条件[14]:

式中:M为整车试验状态质量;g为重力加速度;H为重心变化高度差;Iv为整车绕旋转轴的转动惯量。其中转动惯量Iv可以通过软件计算得出,Iv=1042 918E7

模型单位制为T-mm-s,由式(1)得:

5.12 ×9 810×610=0.5×14 291 810×ω2

得出ω=2.058 rad/s。

如图3所示,能量-时间曲线变化正常,沙漏所占总能量比例很低,质量增加很小,初始动能与理论值(E= MgH=30.6 k J)相符,结果可靠,能量反弹时刻约为0.085 s,此时车体变形最大,乘员生存空间没有受到侧位变形入侵,符合法规GB/T 17578-1998[12]对于客车上部结构强度的规定。

5 结论

1)校车的车身结构比较复杂,整个车身强度、刚度的性能不仅与结构设计的合理程度有关,还与每根杆件的焊接配合有关。通过壳单元进行有限元建模,可以比较真实地模拟杆件之间的连接,整个模型也可以更完善地模拟实车结构。

2)通过计算机模拟分析,一定程度上可以检验出校车车身结构是否合理,也能很直观地得出车身结构的薄弱环节,指导制定修改策略。

3)通过分析得出的结果,可以发现校车车身的设计余量比较大。在进行分析的时候,忽略了车身蒙皮的加强作用,车身强度、刚度数据会比现实情况小,还可以进行一些优化设计,减轻车身重量。

[1]王海霞,汤文成,钟秉林,等.CJ612GCHK型客车车身骨架有限元建模及结果分析方法研究[J.汽车工程,2001,23(1):33-36.

[2]曹文刚,曲令晋,张代胜.某款半承载式客车车身有限元建模的分析研究[J].合肥工业大学学报:自然科学版,2009,32(5):620-623.

[3]贺李平,龙凯,肖杰平.ANSYS13.0与HyperMesh11.0联合仿真有限元分析[M].北京:机械工业出版社,2012.1.

[4]张胜兰,郑冬黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2008.10.

[5]石琴,张代胜,谷叶水,等.大客车车身骨架结构强度分析及其改进设计[J].汽车工程,2007,29(1):87-92.

[6]于国飞.基于有限元的全承载式客车车身强度刚度分析[J].客车技术与研究,2010,32(4):14-16.

[7]黄天泽.大客车车身[M].长沙:湖南大学出版社,1988.

[8]蔺瑞兰,陈玉杰.客车车身结构强度及刚度分析[J].农业装备与车辆工程,2007,186(1):28-29.

[9]曹文刚,李辉,张维,等.客车车身强度与刚度的有限元分析[J].农业机械学报,2007,38(3):39-43.

[10]胡继华,尹明德,方德广.客车车身骨架有限元分析[J].轻型汽车技术,2007,212(4):16-19.

[11]陈金亮,王远,谷叶水.客车车身骨架强度与刚度的有限元分析[J].拖拉机与农用运输车,2009,36(6):54-60.

[12]GB/T 17578-1998,客车上部结构强度的规定[S].北京:中国标准出版社,1998.

[13]胡志远,曾必强,谢书港.基于LS-DYNA和HyperWorks的汽车安全仿真与分析[M].北京:清华大学出版社,2011.9.

[14]葛健.客车侧翻安全性仿真与设计改进研究[D].长沙:湖南大学,2010:23-24.

修改稿日期:2013-11-28

Finite Element Analysis for Sem i-long Head SchoolBus Body Structure

Xie Yan,Xu Chunjiang,Luo Yong,Zhan Guoqiang

(Jiangxi Zhongke B-energy Shangrao Bus Co.,Ltd,Shangrao 334100,China)

The authors establish a three-dimensional entity model of the SR6756DX semi-long head school bus body.By Hypermesh software,the body structure's finite elementmodel isobtained.Then theyanalyse stress distributionsand deformations through simulatingvarious limitworking states,andmake themodal and rollover analysis, so as to check the rationality of the body structure design.

semi-long head schoolbus;body structure;finite elementanalysis

U 463.82

A

1006-3331(2014)02-0016-04

谢晏(1985-),男,助理工程师;主要从事客车车身设计工作。