焦炉煤气精制工艺大型化的挑战和方向

颜长青,党乐平,崔伟民,卫宏远*

(1.上海宝钢化工有限公司,上海 201900;2.天津大学化工学院,天津300072)

随着我国炼铁高炉的大型化,焦化行业现有的焦炉炉型和焦炭质量不能满足优化配置的要求[1-3]。为了淘汰落后,提高产业集中度,实现钢铁企业全行业节能减排的目标,国家已将“新一代高效清洁炼焦工艺与装备技术开发”列入“十一五”863计划重点项目,以实现焦化产业结构优化,为钢铁工业发展提供重要技术支撑。

焦炉大型化,不但有利于降低消耗总量,减少污染物排放,对焦炭质量的改善,节约建设用地,降低规模投资都是有利的[4-7]。在世界炼焦技术朝着焦炉大型化方向发展的背景下[8-11],自2003年以来,我国兖矿国际焦化公司、太原钢铁集团公司、马鞍山钢铁集团公司、武汉钢铁集团公司、首都钢铁集团公司等企业相继从德国引进7.63 m超大容积焦炉技术;与此同时,为全面提升我国焦化行业的装备与技术水平,中冶焦耐工程技术有限公司致力于拥有独立自主知识产权的新型焦炉的开发,新一代6.98 m大容积焦炉也于2008年4月在鞍钢(鲅鱼圈项目)建成投产。

与超大容积焦炉产能相配套,煤气净化设施的处理规模一般在15万m3/h以上,而由于单体煤气净化设备处理能力的限制,目前国内配套6 m焦炉的煤气净化设施常规处理能力为10.5万 m3/h,与7.63 m超大容积焦炉配套建设的煤气净化设施,其煤气处理能力也只有13万m3/h。这一现状已经远远不能满足企业实现清洁生产、节能减排、降低建设投资和运行成本的要求,因此,迫切需要进行大型化煤气净化设施的技术开发,使其单系煤气处理能力达到20万m3/h以上,藉此提升煤气净化装备的技术水平,实现炼焦行业的大幅度节能减排,并提高企业的竞争实力。

1 煤气精制大型化的优势

大型化是现代产业经济发展的一个大趋势,具有生产效率高、消耗低、产品质量好、安全可靠、运行稳定、环境友好等优点,是当今社会生态经济、循环经济发展的必然趋势,是经济全球化竞争态势的必然要求[12-14]。

大型化包括设备规模大型化、企业生产规模大型化、企业集团经营规模大型化等,已成为钢铁产业经济发展、社会经济发展的必然趋势,而且是一个国家、一个企业应对经济全球化、国际竞争日益激烈的必要措施。

1.1 大型化体现节能、减排、效益的综合体

现代工程技术强调通过关键设备大型化实现过程强化和规模效应,降低单位成本,提高设备效率,减少废物排放。

煤气精制任务是将焦炉产生的荒煤气进行输送和净化,同时回收煤气中的焦油、粗苯和氨等物质。对煤气净化工艺流程的各个工段进行分析可知,煤气精制大型化的关键系统是脱硫脱氰和脱氨系统。典型的脱硫脱氰工艺[15-16]如湿式氧化工艺包括HPF法、ADA法、FRC法和TH法等,湿式吸收工艺例如AS法、真空碳酸盐法、单乙醇胺法。而常用的脱氨工艺有:喷淋饱和器法硫铵工艺、水洗氨配套蒸氨生产浓氨水或氨分解工艺、无饱和器法酸洗硫铵结晶工艺、磷酸吸收无水氨工艺等。煤气净化设施通常由以下系统构成[17-20]:1)主系统:煤气排送、中冷洗萘、氨吸收、轻油捕集、脱硫;2)配套系统:焦油氨水分离、溶剂脱酚、氨水蒸馏、无水氨解析和精馏(或硫铵结晶和硫铵干燥包装)、轻油蒸馏、制酸、槽罐区。

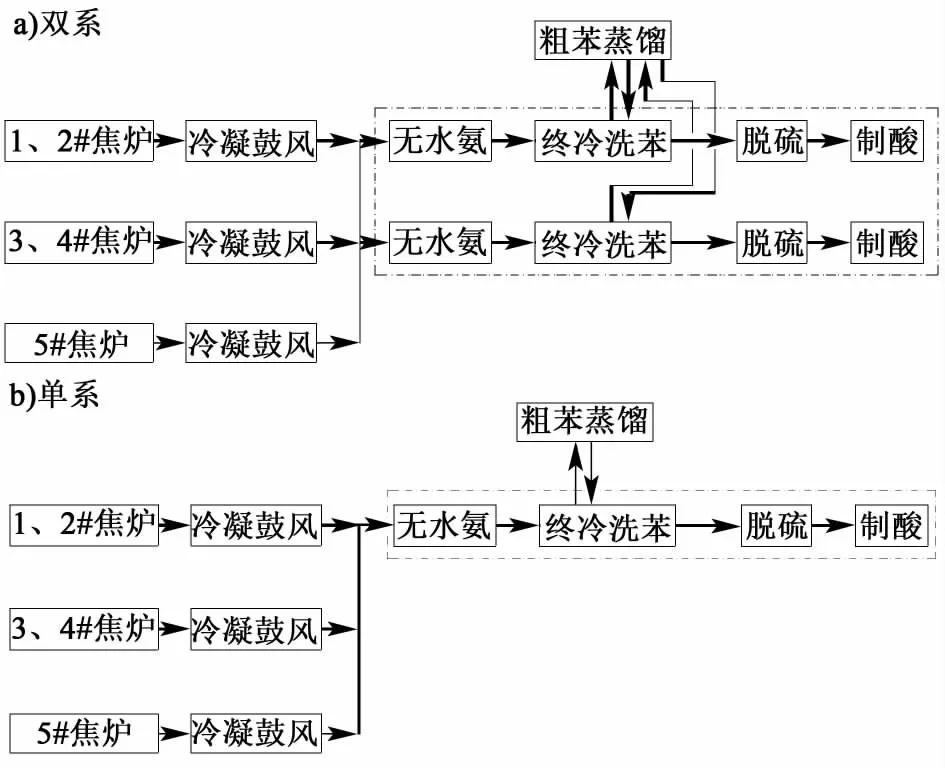

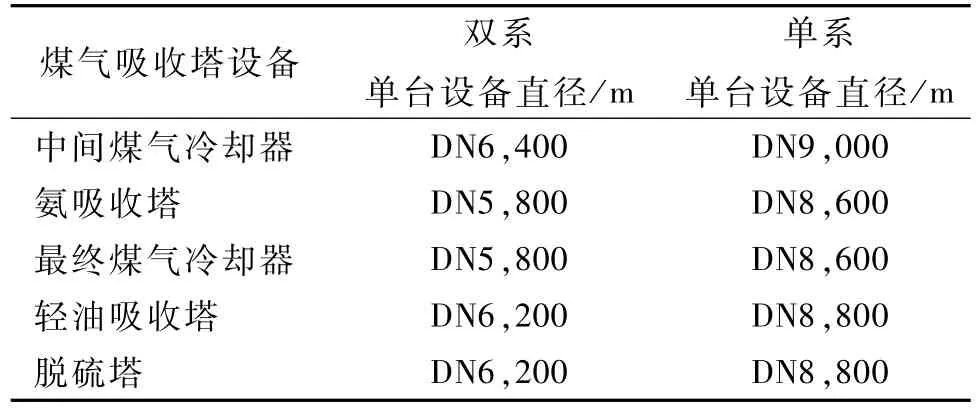

煤气净化设施的单系处理能力主要取决于煤气主系统中单体煤气设备的处理能力,而目前已经投入使用的生产装置,其单系处理能力最大为13万m3/h。以某大型钢铁联合企业正在规划的炼焦项目,4×65孔,年产焦炭340万 t,煤气发生量 17万m3/h为例,其脱氨采用磷酸吸收无水氨工艺,脱硫脱氰采用真空碳酸盐工艺。按照通常的焦化设计流程,煤气净化设施配置二系[见图1a)],每系煤气处理能力为8.5万 m3/h,煤气经过冷却后,进入无水氨工段脱氨,利用磷酸铵吸收再加压解吸和精馏生产无水氨工艺,分离煤气中氨并生产出高附加值的液氨;然后煤气进入终冷洗苯工段进一步降温并脱除煤气中的苯;最后在脱硫工段,采用真空碳酸钾法脱除煤气中的硫化氢,解吸出来的硫化氢气体进入燃烧炉和氧燃烧生成SO2并进一步催化氧化制酸。如果按照煤气精制大型化的煤气净化设施进行设置,将煤气精制的煤气主系统由二系优化为一系[见图1b)],不仅是建设投资大幅度下降,能源消耗也有较大程度的下降。优化为一系后,涉及需要大型化的关键设备包括中间煤气冷却器氨吸收塔、最终煤气冷却器、轻油吸收塔和脱硫塔。

图1 大型煤气净化设施配置设计建议方案Fig.1 Con figu ration design for large gas purification process

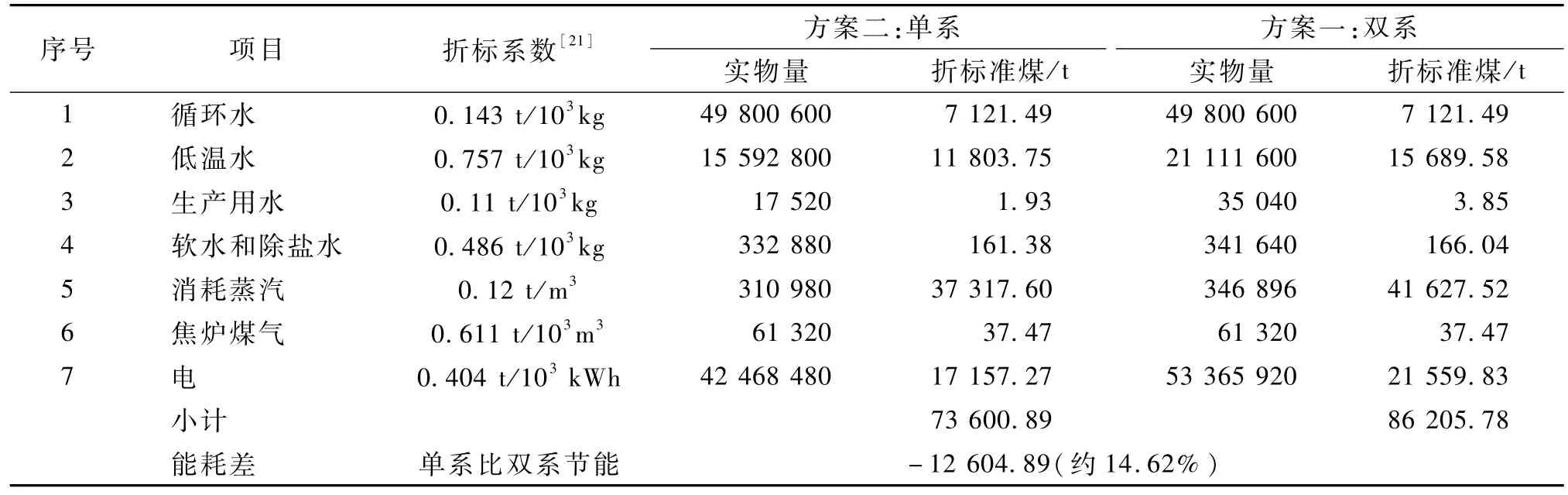

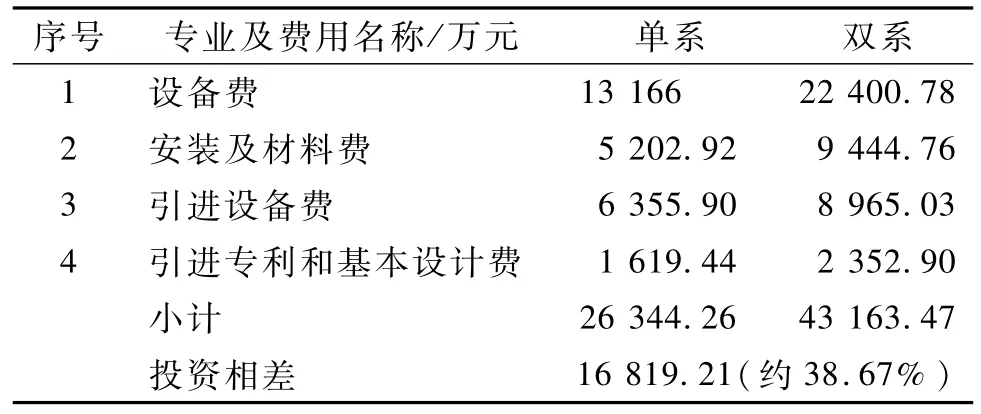

现将两种方案的经济效益、投资和运作成本进行对比,结果见表1~表2。

表1 两种方案运行各项消耗对比Table 1 Consum p tions of Project 1 and Project 2

表2 两种方案投资比较Table 2 Investm ents of Project 1 and Project 2

从表1可以看到,方案二比方案一年节省标准煤约12 605 t,可节省14.62%的能耗。按照目前的市场价格计算,方案二比方案一年节省运行费用3 343.46万元,可节省10.49%的年运行费用。而表2显示,方案二比方案一节省38.67%的投资成本。

此外,焦炉煤气净化的大型化,更便于生产组织和管理,同时污染排放点也相应的减少,有利于污染易于集中治理,保护环境。煤气精制大型化是降低焦化企业的生产成本,提高企业市场竞争力的一个非常重要的手段。

1.2 大型化代表着绿色和可持续发展

现代工业正向大型化、高效化、自动化、精细化、多元化的绿色可持续性发展。从社会经济发展和科技进步来看,大型化是有利于发展生态经济和循环经济的,是有利于企业实现可持续发展。

焦炉大型化,不仅能较好地处理废气、废水,高标准地保护环境,特别是能集中回收利用,把煤气转换成汽油,从焦油中提炼出精细化工产品,这些再生资源的再生产品,其附加值大大高于焦炭本身,使资源得到最充分的利用,既能为人民创造更多的就业机会,又能为社会创造更多的财富。因此,煤气精制大型化优化了资源的配置,有助于实现企业的可持续发展。

2 焦炉煤气净化大型化的关键技术和挑战

2.1 设备大型化

相比石油化工行业,焦化行业煤气净化设施的大型化的发展较为缓慢,煤气净化的洗涤塔直径一般~6 m。煤气净化设施的单系处理能力主要取决于煤气主系统中单体煤气设备的处理能力,而随着煤气处理能力的增加,煤气设备的截面积也将扩大。煤气发生量17万m3/h的煤气净化设施由二系优化为一系,则煤气净化主要设备的截面积放大系数在~1.5,单台设备直径放大至~9 m。

表3 两种方案设备尺寸对比Table 3 Size of two p rojects'equipm en ts

随着生产规模的增大,煤气设备截面积和产品容量也在不断增大,但这种增大并不是简单地把设备放大,而是在设计理论、设计计算、机械制造和检验检测方面提出了许多新的要求,在较大程度上,这种变化成为了煤气净化设施大型化发展的一个瓶颈。

对于单体大型化塔器设备,有“放大效应”的公律,即塔器设备的直径放大到超过现有理论和实践掌握的一定尺寸后,气液两相的有效接触会失稳,偏离现有理论和实践的规律。表现在气相或液相分布不均匀,出现偏流和沟流等现象,导致液相对气相中的某些特定组分(如:氨或硫化氢等)不能被有效吸收或脱除,以至于煤气净化的效率显著降低,这是煤气净化设施大型化技术开发的核心问题。

2.2 工艺及参数匹配和优化

在煤气净化的主体工段中,例如无水氨工艺和脱硫脱氰工艺[22-25],都是比较复杂的体系,吸收和解吸(再生)都是相辅相成的、互相制约的,需要系统的计算和优化,需要进行一定量的模拟实验来取得基础数据,否则,不仅煤气净化后的煤气质量达不到要求,还会造成能源消耗极高,工艺废水发生量和污染物额外增多,给企业的正常生产组织造成严重后果。

如果采用硫铵结晶工艺[26-27],循环母液温度、酸度、喷淋密度不仅影响母液对氨的吸收,设备腐蚀对工艺产生的影响,而且氨吸收得到的原料母液的酸度对结晶系统硫铵的游离酸含量、粒度、生产周期都产生较大的影响。因为硫铵结晶过程是一个复杂的传质、传热的物理化学过程,必须同时满足物料、热量和水的3大平衡,任何操作条件的改变就会引起结晶过程的波动,结晶系统的搅拌速率、蒸发温度、真空度、母液酸度和母液停留时间等参数的变化,都对硫酸铵产品质量和粒度分布都会产生影响。

因此,大型化过程中的工艺及参数匹配和优化关系到煤气净化质量和设备运行稳定性,需要利用系统工程的概念和手段进行系统优化设计。

3 大型化的技术可行性

3.1 现代数值仿真技术和方法

传统和习惯认为,大型化设施的工程实施应该建立在足够丰富的试验数据基础之上。但是,作为新技术开发,多次的反复性试验不仅耗费大量时间,更需投入大量资金用于试验设备的更新和维护。现代模拟仿真的价值体现在3个方面:一是在速度上比单纯的试验快很多。试验涉及到模型的设计、模型的制造以及试验平台的建设,试验数据的采集、分析、误差的剔除等一系列问题,涉及到一个复杂和艰辛的过程。而软件技术可以利用计算机进行反复试验,不仅速度快,还能够节约资金。二是有些试验的条件难以完全达到,依靠软件技术却可以模拟出来。比如用焦炉煤气、洗油、硫酸等化学品做试验,是绝对谨慎的一件事,而仿真分析就可以弥补试验条件的不足。三是通过仿真分析我们可以看到问题的全貌,试验则不然。试验只可以测量一些点的动力学参数,但两点之间的曲线或曲面存在多种变化可能,逐点测量是试验做不到的。仿真的优势在于能够掌握曲线和曲面上每个点的情况,可以了解问题的全貌。

当然,试验同样非常重要,试验结果可以用来校正软件分析的部分动力学参数、选择物理模拟模型、消除误差等,这样可以得到更加精确全面的结果,模拟和试验两者相辅相成。

因此,大型化设备的开发是在模拟仿真的基础上,以具体的模型试验做最终验证,从而保证其设备性能的高效和可靠,保证投产后的煤气净化设施安全、可靠、连续和稳定运行[28]。

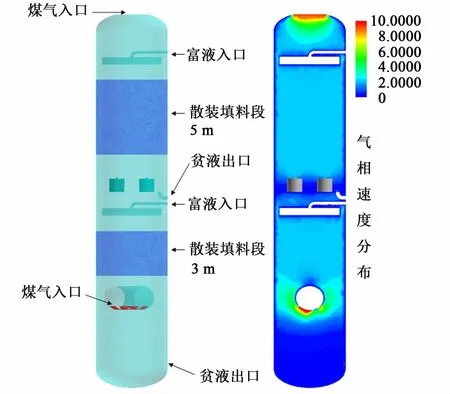

例如,煤气发生量17万m3/h的大型化煤气脱硫塔研发中,以现代化工理论和计算方法为基础,采用计算流体力学(CFD)技术模拟仿真塔内流体的流动和相际传递状况(见图2[29]),研究分析塔器大型化容易产生偏流、穿流、混流等问题的原因,借助工厂试验平台和试验数据,结合设计和实际经验,修改和完善大型化塔器设备的设计。

图2 真空碳酸盐法脱硫塔数值仿真模拟计算图Fig.2 Sim u lation of the vacuum carbonate desu lphurization tower

3.2 国内先进的加工制造能力

经过改革开放30多年的发展,我国在塔器、塔内件和填料方面的制造已经达到了一个非常高的水平,特别是在石化行业的大型化应用取得了非常好的业绩,在化工和石化领域,80%以上的塔器制造已经立足国内,并走向了国外市场,形成了强大的产业链,完全可以取代进口产品[30-31]。

图3 中石化高桥10.2 m填料塔(左图)和中石化齐鲁9.2 m板式塔(右图)Fig.3 10.2 m packed tower at Gaoqiao Sinopec(Left)&9.2 m tray colum at Q ilu Sinopec(Right)

随着大型塔器加工制造能力的提升,10 m以上的塔器和塔内件,用于石化行业的炼油装置已经非常成熟。图3显示了国内加工制造并成功运行的9.2 m和10.2 m直径的大型塔器设备。

4 结论

煤气精制大型化是配套焦炉大型化的必然趋势,也是完成国家节能减排目标的必然要求。煤气精制大型化具有建设投资省、单位劳动生产率高、资源优化,节能减排、操作稳定,抗干扰能力强、维修方便、单位维护成本低等明显优势。

煤气精制大型化的关键技术和挑战是设备的大型化和核心工艺包的开发优化。设备大型化是实现煤气精制大型化的条件,结合石化行业的经验,借助现代化的数值仿真技术,完成煤气精制大型化是完全可以实现的。

[1]柳克勋.大型化是钢铁企业发展的一大趋势[J].冶金管理,2004,4:16-17 Liu Kexun.Large scale is a trend in the development of iron and steel enterprises[J].Management in Iron and Steel Industry,2004,4:16-17(in Chinese)

[2]刘文权.高炉大型化和竞争力初步分析[J].冶金经济与管理,2006,3:18-20 Liu Wenquan.Preliminary analysis on large-scale alast furnace and its competitive power[J].Metallurgical Econimics and Management,2006,3:18-20(in Chinese)

[3]彭宗胜.欧洲炼焦技术的发展及焦炉大型化[J].安徽冶金,2004,2:52-53 Peng Zongsheng.Development of coking technology and large-scale coke oven in Europe[J].Anhui Metallurgy,2004,2:52-53(in Chinese)

[4]樊永山,石耀祥,潘莹,等.我国炼焦煤资源的合理开发与保护[J].山西焦煤科技,2008,3:1-3 Fan Yongshan,Shi Yaoxiang,Pan Ying,et al.Reasonable development and protection of coking coal resources in China[J].Shanxi Cooking Coal Science&Technology,2008,3:1-3(in Chinese)

[5]Laurier G C,Readyhough P J,Sullivan G R.Heat transfer in a coke oven[J].Fuel,1986,65:1 190-1 195

[6]Nelson P F,Sm ith IW,Tyler R J.Pyrolysis of coal at high temperatures[J].Energy Fuels,1988,2(4):391-400

[7]姚昭章,郑明东.炼焦学[M].第3版.北京:冶金工业出版社,2008 Yao Zhaozhang,Zheng Mingdong.Coking Science[M].3rd edition.Beijing:Metallurgical Industry Press,2008(in Chinese)

[8]张莹.炼焦工业的发展趋势[J].科技情报开发与经济,2005,15(8):149-150 Zhang Ying.The developing trend of coking industry[J].SCI/TECH Information Development&Economy,2005,15(8):149-150(in Chinese)

[9]严文福,晏善成,姜玉山.薄炉墙焦炉传热理论研究[J].山东冶金,2005,27(3):28-30 Yan Wenfu,Yan Shancheng,Jiang Yushan.Theory study in coke oven's heating transfer of thin wall[J].Shandong Metallurgy,2005,27(3):28-30(in Chinese)

[10]高晋升.煤的热解、炼焦和煤焦油加工[M].北京:化学工业出版社,2010 Gao Jinsheng.Pyrolysis,coking and coal tar processing of coal[M].Beijing:Chemical Industry Press,2010(in Chinese)

[11]李玉林,胡瑞生,白雅琴.煤化工基础[M].北京:化学工业出版社,2006 Li Yulin,Hu Ruisheng,Bai Yaqin.Chemical technology of coal[M].Beijing:Chemical Industry Press,2006(in Chinese)

[12]贺永德.现代煤化工技术手册[M].北京:化学工业出版社,2004 He Yongde.Modern chemical technical handbook of coal[M].Beijing:Chem ical Industry Press,2004(in Chinese)

[13]廖汉湘.现代煤炭转化与煤化工新技术新工艺实用全书[M].安徽:安徽文化音像出版社,2004

[14]刘洪春,李芳升.中国焦炉的大型化之路[J].燃料与化工,2009,40(6):1-4 Liu Hongchun,Li Fangsheng.Road of macro-scale operations technology for China's coke oven[J].Fuel&Chem ical Processes,2009,40(6):1-4(in Chinese)

[15]袁宏伟,赵苏杭,刘晶敏.焦炉煤气脱硫技术的发展现状[J].科技情报开发与经济,2008,18(22):106-107 Yuan Hongwei,Zhao Suhang,Liu Jingmin.Discussion on the present development of coke oven gas desulphurization technique[J].SCI/TECH Information Development&E-conomy,2008,18(22):106-107(in Chinese)

[16]杜若.焦化厂煤气脱硫工艺方法的选择和应用[D].长春:吉林大学,2012 Du Ruo.The selection and application of the method of the coking gas desulfurization process[D].Changchun:Jilin University,2012(in Chinese)

[17]王永林,杨建华.焦炉煤气净化工艺的选择[J].冶金动力,2011,2:23-28 Wang Yonglin,Yang Jianhua.Selection of purification process for coke oven gas[J].Metallurgical Power,2011,2:23-28(in Chinese)

[18]郑文华,张兴柱,张素利.国内焦炉煤气的现状与应用前景[C].中国煤炭加工与综合利用战略研讨会论文集,2004,326-330

[19]刘家林,张超群.焦炉煤气脱硫、脱氨工艺的合理配置及组合新工艺[J].煤化工,2012,1:17-19 Liu Jialin,Zhang Chaoqun.Rational arrangement of desulphurization and deam ination of coke oven gas and the new combined process[J].Coal Chemical Industry,2012,1:17-19(in Chinese)

[20]Shao GW,Li J,Wang W L,et al.Desulfurization and simultaneous treatment of coke-oven wastewater by pulsed corona discharge[J].Journal of Electrostatics,2004,62:1-13

[21]中华人民共和国国家质量监督检验检疫总局,中国国家标准管理委员会.GB/T 2589-2008综合能耗计算通则[S].中华人民共和国国家标准,2008-02-03

[22]华祖贵.焦炉煤气净化及合成氨工艺的改进[J].燃料与化工,2012,43(5):32-36 Hua Zugui.Technological innovation for the processes of COG purification and synthetic ammonia[J].Fuel&Chem ical Processes,2012,43(5):32-36(in Chinese)

[23]於良荣,韩仕兵.宝 钢FRC脱 硫 脱 氰 装 置 的 技 术经 济 评 价[J].燃料与化工,2001,32(6):305-308 Yu Liangrong,Han Shibing.Technical and economic evaluation of FRC desulfurization and cyanide removal system at baosteel[J].Fuel&Chemical Processes,2001,32(6):305-308(in Chinese)

[24]季艳军.FRC脱硫脱氰装置运行分析[J].煤气与热力,2002,22(6):547-548 Ji Yanjun.Analysis of operation problems in FRC process for desulfurization and cyanide removal[J].Gas&Heat,2002,22(6):547-548(in Chinese)

[25]张巨水.焦化厂焦炉煤气脱硫脱氰工艺的选择[J].煤化工,1999,4:21-23 Zhang Jushui.Selection of processes for desulfurization and decyanation of coke oven gas[J].Coal Chemical Industry,1999,4:21-23(in Chinese)

[26]张兴柱.HPF湿式氧化法焦炉煤气脱硫脱氰技术[J].燃料与化工,2003,34(4):205-206 Zhang Xingzhu.Technology for H2S and HCN removal from COG with HPF wet oxidation process[J].Fuel&Chemical Processes,2003,34(4):205-206(in Chinese)

[27]钟锦明,董天和,杜占文.氨法HPF焦炉煤气脱硫工艺的开发[J].燃料与化工,1997,28(5):152-156 Zhong Jinming,Dong Tianhe,Du Zhanwen.Development of ammonia-HPF process for Cog desulphurization[J].Fuel&Chemical Processes,1997,28(5):152-156(in Chinese)

[28]郝琳,刘睿,党乐平,等.焦炉煤气脱硫吸收塔两相流场计算流体力学数值模拟[J].现代化工,2011,31(6):88-91 Hao Lin,Liu Rui,Dang Leping,et al.Two-Phase flow CFD simulations of an absorption tower for coke-oven gas desulfurization[J].Modern Chemical Industry,2011,31(6):88-91(in Chinese)

[29]刘睿.焦炉煤气脱硫吸收塔内两相流场计算流体力学数值模拟[D].天津:天津大学,2008 Liu Rui.Two-Phase flow CFD simulations of an absorption tower for coke-oven gas desulfurization[D].Tianjin:Tianjin University,2008(in Chinese)

[30]许哲.石油化工厂大型塔器的可施工性设计[J].炼油设计,2000,30(4):42-44 Xu Zhe.Construction design of giant tower in petrochemical p lant[J].Petroleum Refinery Engineering,2000,30(4):42-44(in Chinese)

[31]洪纯芬.大型填料塔内件的设计[J].化工设计,1993,1:20-24 Hong Chunfen.Design of large packing tower internals[J].Chemical Engineering Design,1993,1:20-24(in Chinese)