能量集成常减压系统的简捷模型及优化

罗祎青,王赫,袁希钢

(天津大学化学工程联合国家重点实验室,天津300072)

常减压系统是炼厂中原油加工的第一道工序,通过常减压装置将原油中的较轻馏分分割成汽油、柴油、润滑油等产品,并将较重的馏分送入下游工序进行二次加工,其生产直接影响炼厂的经济效益。同时,常减压装置又是炼厂中耗能最大的装置之一,约占炼厂总能耗的25%~30%[1],所以降低装置能耗,提高系统的热量回收对炼厂有着重要的意义。

目前对于常减压装置的研究主要集中于流程模拟以及换热网络优化设计计算。如姚月华[2]应用ASPEN软件,在流程模拟的基础上研究了汽提蒸汽、炉出口温度等参数对常减压系统的影响;Gadalla[3]和 Friedler[4]针对常减压系统的换热网络提出了优化方法,改善了系统的热集成效果;Inamdar[5]采用Kumar[6]开发的基于平衡级理论的严格模型对常压精馏塔进行了优化;张哲[1]和 Zhang[7]利用ASPEN软件模拟对常减压系统的年经济收益进行了优化。但是,商业软件和严格模型在计算中不容易收敛,并不适于多变量的优化计算,相比之下简捷模型却有比较好的收敛性和较快的求解速度,更适合于优化问题。但是常减压装置结构复杂,常用的Fenske-Underwood-Gilliland(FUG)简捷算法不能直接应用于常减压装置,目前尚没有较为完整的针对常减压系统操作型计算的简捷模型,Suphanit[8]提出了一种常压精馏塔简捷模型,但其主要是针对常压塔的设计型计算。本研究基于FUG简捷法和焓衡算提出了一种针对常减压系统的操作型简捷计算模型。以年最大净利润为目标,同时考虑产品收益和能量集成,利用PSO随机粒子群算法[9]对常减压系统进行了优化,并以现有的常减压装置为算例,得到了年净利润最大情况下的操作参数,并与严格模拟结果进行了对比。

1 常减压精馏装置简捷模型

本研究的简捷模型基于传统简单塔FUG简捷算法,但对简捷算法中的恒摩尔流假设做了改进。即在塔内相邻的两个恒浓区之间仍采用恒摩尔流假设,但在塔顶和塔底部分采用焓衡算来确定塔顶的气液相流率和回流比[8]。在模型中,各组分的相对挥发度采用塔内各部分的几何平均值。

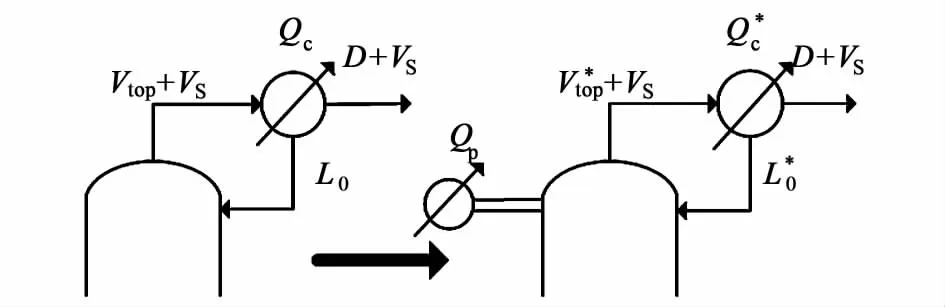

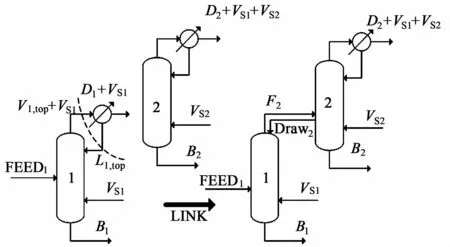

将常减压装置热力学等价为多个简单塔的间接分离序列,如图1所示。首先根据清晰分割和关键组分回收率初值,应用Underwood方程确定上部恒浓区的最小气相流率Vm,pinch。然后通过塔顶部分的焓衡算来确定塔顶最小气相流率和最小回流比Rmin。再根据理论塔板数以及Fenske方程、Gilliland关联式和焓衡算确定实际的回流比R和产品流率及组成。当有汽提蒸汽存在时,由于其作用主要是降低油气分压,可认为汽提蒸汽全部在序列最顶端的塔顶冷凝器内冷却。本研究中热力学方法采用PR状态方程,其对于低压系统的石油馏分有较好的精度。

1.1 各塔段最小回流比的计算

图1 常减压装置流程及等价简捷模型Fig.1 Flow sheet of crude oil distillation and equivalent shortcutm odel

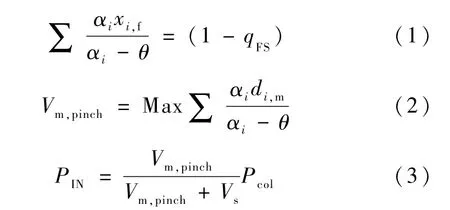

当进料流股进入进料段时,若有汽提蒸汽VS的存在,汽提蒸汽会降低油品的分压,进料会进一步蒸发。首先假定一个进料段分压初值PIN0(PIN0小于塔的进料段压力Pcol)。在PIN0下对进料进行绝热闪蒸计算,得到一个新的进料热状态qFS,然后根据清晰分割和关键组分回收率RLK和RHK确定塔顶产品流率Dm和各组分流率 di,m,应用 Underwood方程来计算最小气相流率Vm,pinch。

对于方程(1)的根,应有αLK<θ<αHK。应用公式(3)核算进料段分压,然后更新初值并迭代计算,直到两次迭代计算的分压结果在误差允许范围内,此时可以计算得到精馏段恒浓区的最小气相流率 Vm,pinch。

根据塔顶部分质量衡算,可求出精馏段恒浓区的最小液相流率 Lm,pinch。

应用公式(5)[10],计算恒浓区的液相组成[式(5)中 θHK<αHK]:

图2 最小回流比下的塔顶计算Fig.2 Calcu lation of top section at m inim um reflux ratio

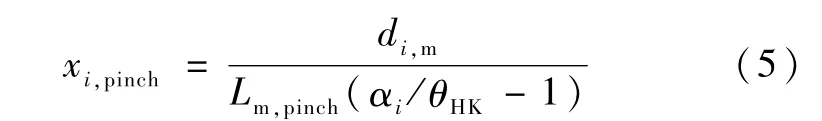

由此在塔内分压下,利用泡点计算和露点计算可分别求得恒浓区的气相组成 yi,pinch以及各流股的气液相的温度和焓值 HV,m,HL,m和 HD,m。 同样可求得水蒸气的焓变ΔHS。然后对图2中的a区域和b区域分别进行焓衡算,可分别求出塔顶冷凝器的负荷 Qc,m和塔顶的最小气相流率 Vm,top,由此可求得最小回流比Rmin:

1.2 实际回流比与产品组成的计算

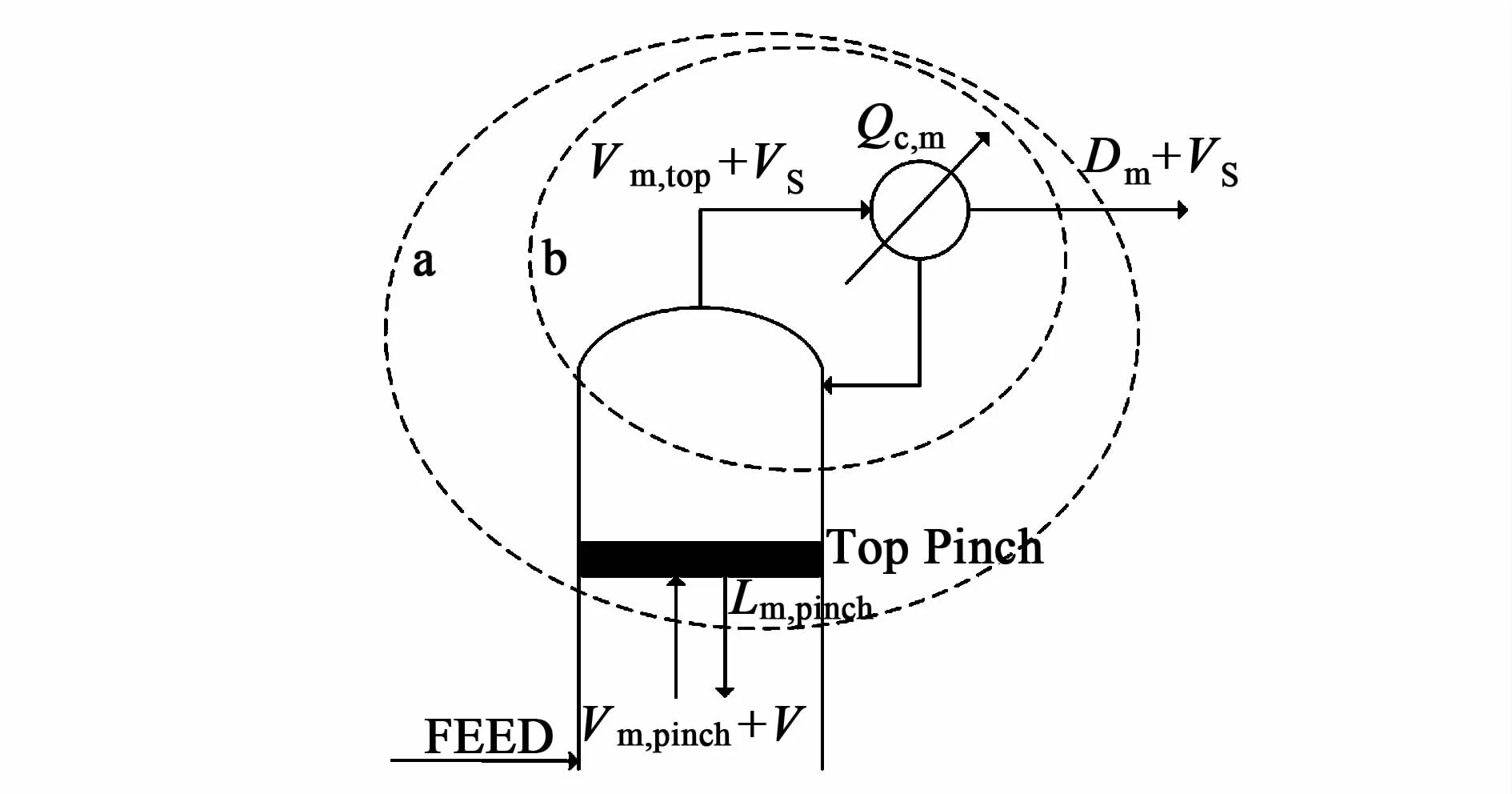

应用Fenske方程,根据轻重关键组分的回收率可求出简单塔的最小理论板数:

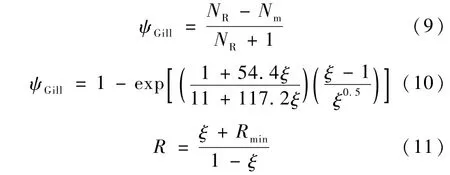

对于现有实际装置可根据其塔板的形式和效率得到实际理论塔板数NR。根据Gilliland关联式可求得实际回流比R:

由Fenske方程可计算全回流下的塔顶塔底组成:

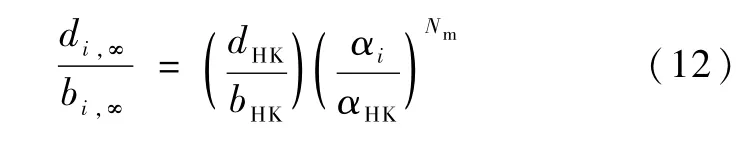

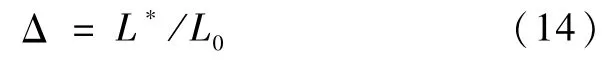

实际回流比下的塔顶组成可由公式(13)[11]求出:

式(13)中 di,m为最小回流比下的塔顶组分流率;di,∞为全回流下的塔顶组分流率。

塔底组成可由质量衡算求出。由求得的实际塔顶产品流率D和组成di,以及实际回流比R,按照1.1中的步骤分别进行泡露点计算以及塔顶区域的焓衡算,即可求出实际回流比下的塔顶气相流率Vtop以及塔顶冷凝器的实际负荷 Qc,然后对全塔进行焓衡算可求出塔底产品的焓,再利用泡点计算可求出塔底产品的温度。

1.3 中段回流的计算及简单塔的连接

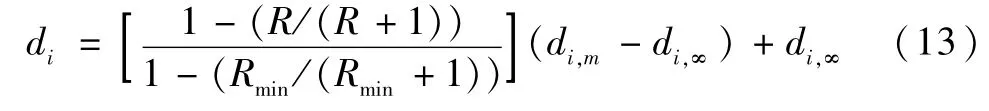

在本研究的简捷模型中,每个中段回流都位于简单塔的顶端第一块塔板,并且其液相的抽出和返回位置均在同一块塔板。为计算中段回流的负荷,本研究引入了参数热耦合度Δ:

式(14)中L0指不存在中段回流时,塔顶冷凝器的回流量;L*指存在中段回流时塔顶冷凝器的回流量,如图3所示。

图3 中段回流的计算Fig.3 Calcu lation of pum p-around

所以Δ的取值范围在0到1之间(0≤Δ≤1)。求解时,首先计算不存在中段回流时的情况下塔顶回流量L0以及塔顶冷凝器负荷Qc,然后根据给定的热耦合度Δ计算有中段回流存在的情况下塔顶回流量L*和塔顶冷凝器的负荷,Qc与的差值即为中段回流的热负荷Qp,然后再根据塔顶的焓衡算计算塔顶的气相流率以及中段回流中液相的组成、流率和温度。对于减压塔,通常情况下侧线采出均采用全抽出的方式,即不存在内回流,所以在计算减压塔时,Δ可取0。

当下游塔1和上游塔2连接时,如图4所示,塔1的塔顶气相流率 V1,top+VS1即为塔2的进料流率F2,塔1的塔顶液相回流 L1,top即为塔2返回塔1的液相流率D2(Draw2),塔2的净进料量F2net等于塔1的塔顶馏出量D1+VS1,塔2净进料的热状态q2net可由公式(15)计算:

式(15)中q2为F2在塔2进料段处的热状态。

图4 简单塔的连接计算Fig.4 Calcu lation of sim p le colum n link

对于塔2,同样可用1.1和1.2中描述的简捷模型进行计算。

综上,在本研究提出的简捷模型中,对于常减压装置,首先将复杂的常压和减压精馏塔等价为简单塔的间接分离序列,然后由下而上分别对每个简单塔进行基于改进的FUG法和焓衡算的简捷法计算,常压塔和减压塔采用相同的简捷模型。当有汽提蒸汽存在时,要采用油气的分压进行计算。

2 能量集成的常减压装置优化方法

通过建立的常减压装置简捷模型,对已有装置,在保证各侧线产品质量达到要求的限制下,进行操作型计算,同时考虑整个常减压装置的热回收和产品利润,对整个系统进行优化。

2.1 热回收计算方法

常减压系统的热回收,主要是指利用系统产品流股以及中段回流热量预热进入装置的原油,使其尽可能达到比较高的温度,从而降低常压炉的负荷。本研究应用夹点分析[12]的方法计算整个系统的热回收量,避免换热网络结构设计,并能快速地得到一个准确的理论冷热公用工程消耗量。本研究中,夹点温差取20℃。

2.2 目标函数及优化方法

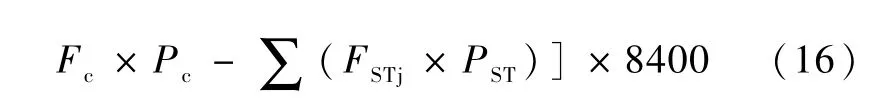

以常减压装置的年净利润最大为目标函数,年净利润即为装置产品收益减去冷热公用工程消耗、原油成本以及汽提蒸汽消耗:

式(16)中,P为年净利润,元;Fi为各产品的质量流率,t/h;Pi为各产品价格,元/t;QCW和 QF分别为冷热公用工程负荷,kW;PCW和PF分别为冷热公用工程价格,元/(kW·h);FC为原油质量流率,t/h;PC为原油价格,元/t;FSTj为各汽提蒸汽量,kg/h;PST为汽提蒸汽价格,元/kg。整个装置的工作时间为8 400 h/a。

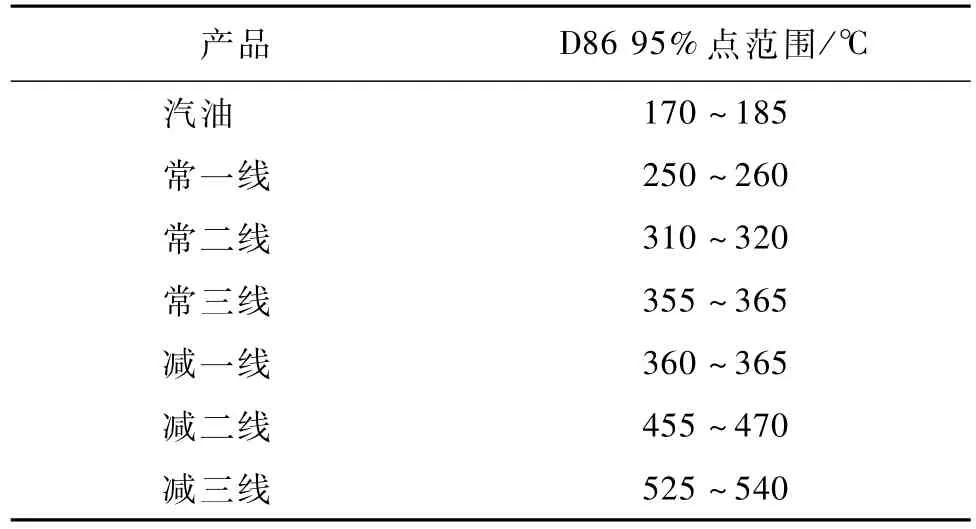

优化过程中,以各简单塔的轻重关键组分回收率RLK和RHK为优化变量。对一个简单塔,轻重关键组分的回收率不仅影响本塔塔顶塔底的产品流率以及产品质量(蒸馏曲线),同时基于整个系统的质量守恒,其对上游塔的产品流率和产品质量也会造成影响。本研究应用 Rastogi[13]提出的以产品中各组分的摩尔分率和物性为基础,计算产品 ASTM D86蒸馏曲线的方法计算每个产品物流的ASTM D86 95%点,并以实际生产中的产品质量要求(D86 95%点)作为约束条件。各产品的D86 95%点约束范围如表1所示。

表1 产品D86 95%点范围Table 1 Bounds of p roducts'D86 95%point

应用MATLAB软件对简捷模型和夹点分析计算进行编程,以最大年净利润为目标函数,应用PSO随机粒子群算法对整个系统进行优化。

3 算例及优化结果

以国内某实际常减压装置为例,应用常减压系统简捷模型进行优化计算,并将优化结果与现场数据以及严格模拟结果进行对比。

3.1 原油数据与装置参数

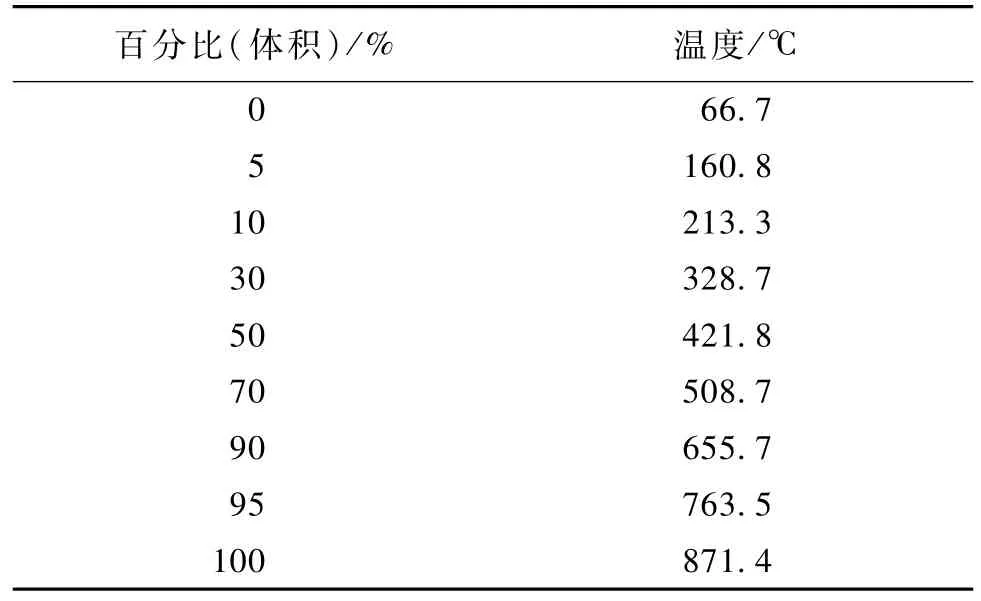

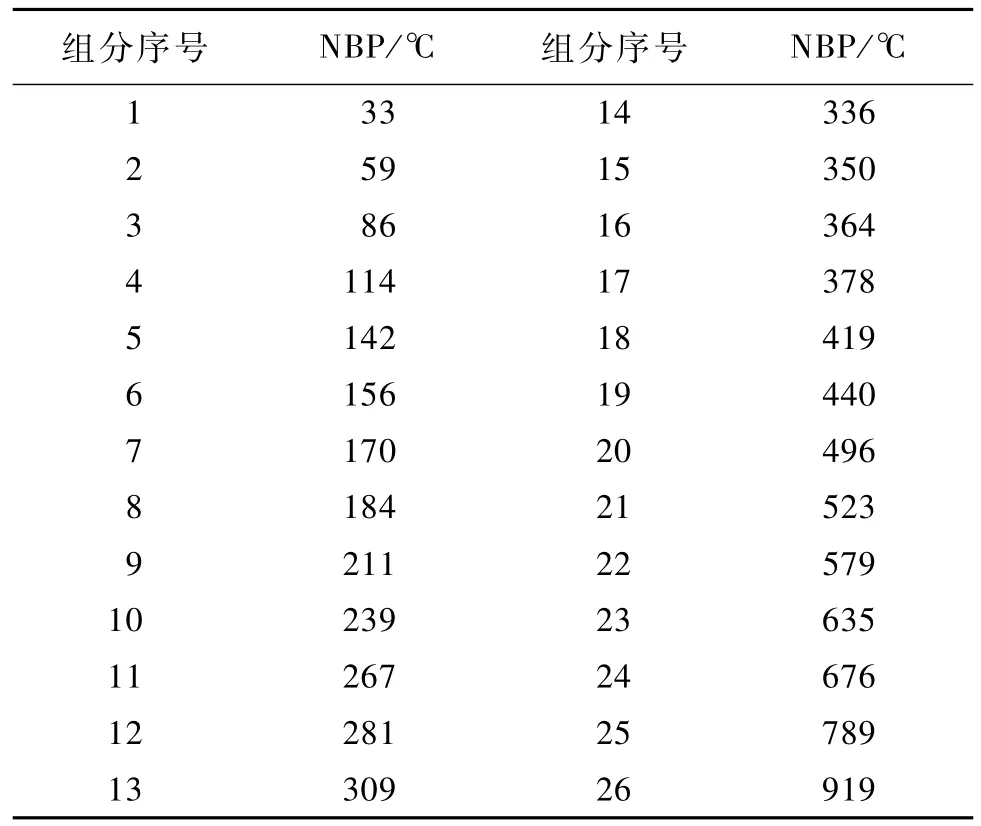

算例中装置原油处理量为540 t/h,所采用的原油蒸馏曲线数据如表2所示。由D86曲线生成的假组分数据如表3所示。

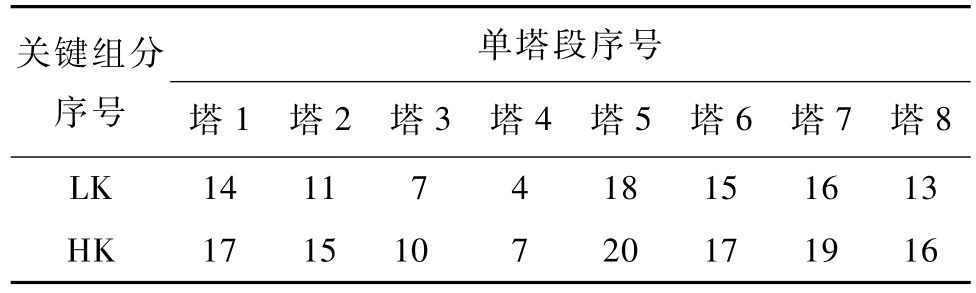

进行简捷计算时,各简单塔的轻重关键组分选择如表4所示。

表2 原油ASTM D86蒸馏曲线数据Table 2 ASTM D86 data of crude oil

表3 假组分数据Table 3 Data of pseudocom ponen t

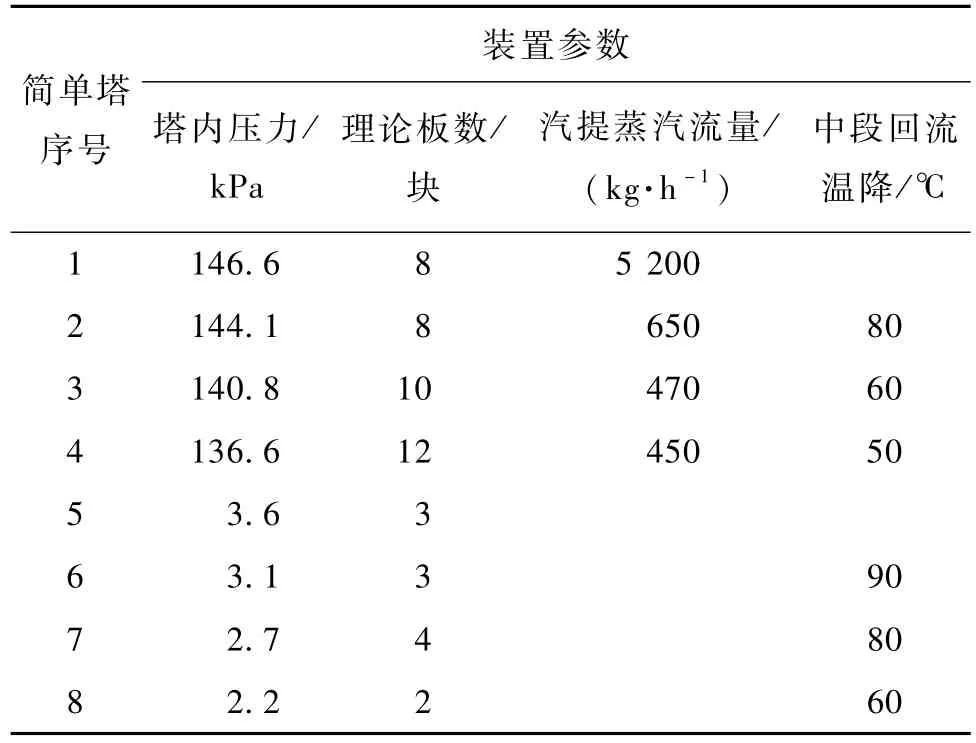

实际常减压装置的结构如图1a)所示,与其等价的简单塔分离序列以及相应的侧线、中段回流和汽提蒸汽的位置如图1b)所示。常压塔带有汽提蒸汽,减压塔采用干式蒸馏。常压炉出口温度为370℃,减压炉出口温度为392℃,常压塔顶冷却温度为47℃。装置的具体参数如表5所示。

减压塔由于侧线为全抽出方式,所以减压部分的各塔热耦合度为0,减压塔顶没有冷凝器,减顶循就相当于塔8的塔顶冷凝器。对于常压塔,为达到最大的热回收量,最大利用高温位的热量,将常压塔中塔2和塔3的中段回流热耦合度设为0,塔4的中段回流为常顶循,其热耦合度为0.7。

表4 各简单塔的轻重关键组分Table 4 LK and HK com ponents for each sim p le colum n

表5 常减压装置操作参数Table 5 Operating param eters of crude oil d istillation

3.2 优化结果

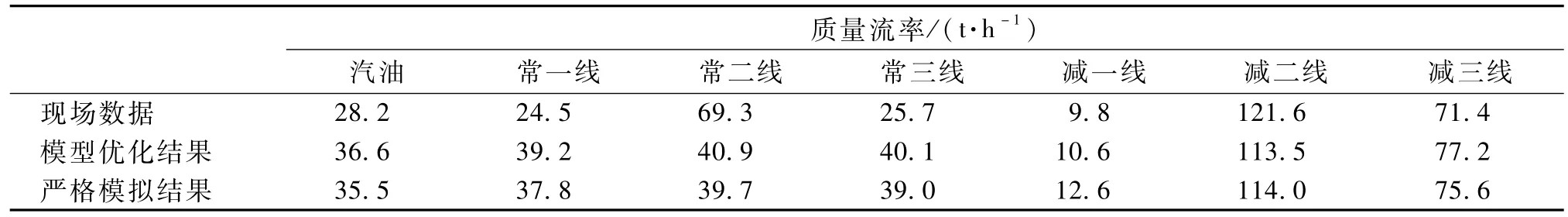

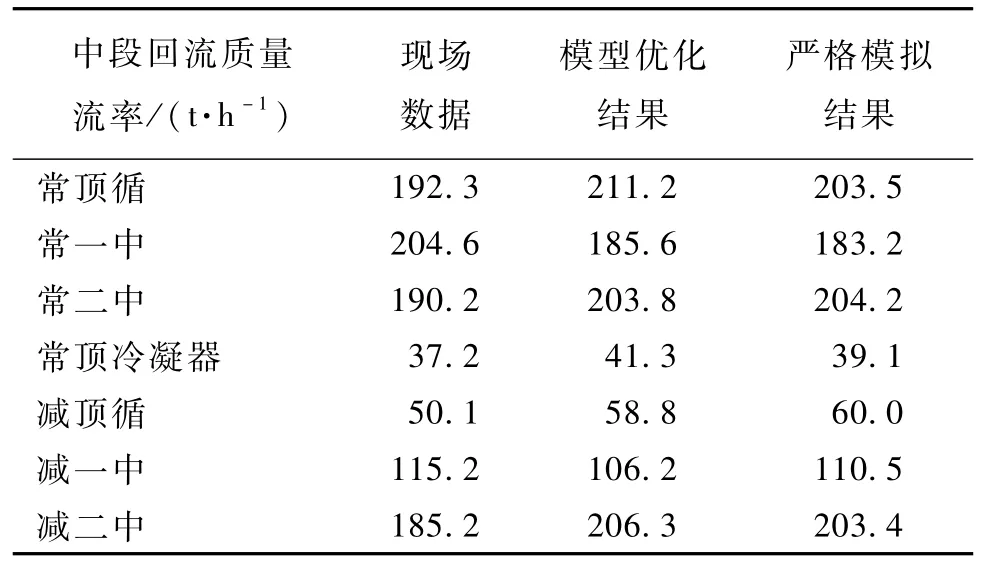

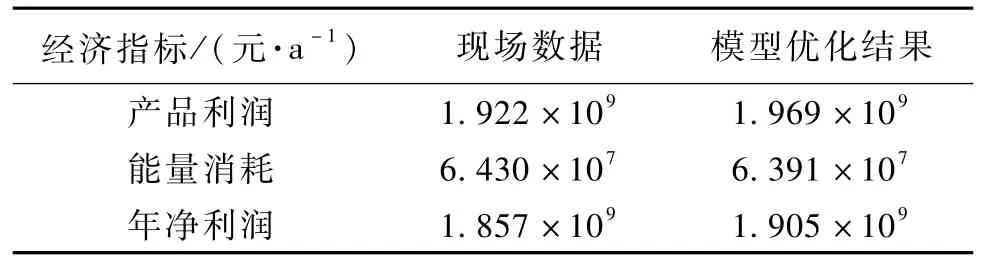

根据现有装置的操作参数以及原油的假组分数据,用本研究中提出的简捷模型和优化方法对实际装置进行优化计算。同时以简捷模型中产品D86 95%点温度和中段回流热负荷的结果为设计规定,其他结果为初值,利用ASPEN软件的PetroFrac严格模型对简捷模型的计算结果进行严格模拟,所得对比结果如表6~表9所示。

表6 产品流率结果对比Table 6 Com parison of p roduct flow rate resu lts

表6和表7的结果表明,在保证各产品质量在规定范围内的前提下,通过优化显著改善了常减压装置的产品分配,提高了汽油、常一线等较轻馏分的产量,有利于提高装置的产品收益。从表8的结果可以看出,优化后的结果与现场数据相比增加了常二中、减二中等高温位的中段回流量,这有利于系统热量的回收,降低能量消耗。表9的结果则表明,优化后产品收益和能量消耗都有所改善,年净利润增加了4 800万元。同时简捷模型的计算结果与严格模型的计算结果吻合较好,表明本研究提出的简捷模型适用于常减压装置的操作型计算及优化。

表7 产品D86 95%点温度结果对比Table 7 Com parison of tem perature for p roduct D86 95%

表8 中段回流结果对比Table 8 Com parison of pum p-around resu lts

表9 年净利润结果对比Table 9 Com parison of annualized net profit results

4 结论

提出了一种基于FUG简捷法和焓衡算的常减压系统的操作型简捷计算模型,建立了以年最大净利润为目标,同时考虑产品收益和能量集成的优化方法。通过优化算例,不仅得到了理想的优化结果,而且结果表明本文提出的简捷算法适用于常减压系统的操作型优化计算,计算结果比较准确。

[1]张哲,卢涛.基于 Aspen Plus的常压蒸馏装置流程优化[J].北京化工大学学报,2009,36:109-112 Zhang Zhe,Lu Tao.Optimization of the atmospheric distillation unit using Aspen Plus[J].Journal of Beijing University of Chemical Technology,2009,36:109-112(in Chinese)

[2]姚月华,陈晏杰,张香平,等.原油常减压蒸馏装置的流程模拟及参数优化[J].过程工程学报,2011,11(3):405-413 Yao Yuehua,Chen Yanjie,Zhang Xiangping,et al.Simulation and parameter optimization of crude oil atmospheric and vacuum distillation process[J].Process Engineering,2011,11(3):405-413(in Chinese)

[3]Gadalla M,Jobson M,Smith R.Optimization of existing heat-integrated refinery distillation systems[J].Trans IChemE,2003,81(1):147-152

[4]Friedler F.Process integration,modeling and optimization for energy saving and pollution reduction[J].Applied Thermal Engineering,2010,30(16):2 270-2 280

[5]Inamdar S V,Gupta K S,Saraf D N.Multi-Objective optimization of an industrial crude distillation unit using the elitist non-dominated sorting genetic algorithm[J].Chemical Engineering Research and Design,2004,82(5):611-623

[6]Kumar V,Sharma A,Chowdhury I R,et al.A crude distillation unit model suitable for online applications[J].Fuel Processing Technology,2001,73(1):1-21

[7]Zhang N,Sm ith R,Bulatov I,et al.Sustaining high energy efficiency in existing processes with advanced process integration technology[J].Applied Energy,2013,101:26-32

[8]Suphanit B.Design of complex distillation systems[D].Manchester,UK:UMIST,1999

[9]Luo Y,Yuan X,Liu Y.An improved PSO algorithm for solving non-convex NLP/M INLP problems with equality constraints[J].Computers and Chem ical Engineering,2007,31(3):153-162

[10]King C J.Separation Processes[M].New York:McGraw-Hill Inc,1980

[11]Treybal R E.Mass transfer operations[M].New York:McGraw-Hill Inc,1979

[12]Linnhoff B,Hindmarsh E.The pinch design method of heat exchanger networks[J].Chemical Engineering Science,1983,38(5):745-763