多线切割机床新型恒张力机构的设计

王百顺,张志军,刘 凯,张永超

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

由于多线切割机床独特的工作方式和高加工效率而被机床企业竞相研发。多线切割机床在众多领域都有广泛的应用,如:各种硅片和石材的切割等[1]。

为使多线切割机床具有高切割精度和高生产效率,关键技术是线锯在切割过程中具有恒定的张力。传统的张力施加机构采用重锤或机械弹簧式张紧机构[2]。但重锤张紧机构在工作时重锤不停的摆动影响走丝机构的稳定性;机械弹簧式张紧机构在工作时的张力无法自动调整,张力忽大忽小也影响走丝机构的稳定性[3-4]。

为解决上述两种张力机构存在的问题,设计一种新型的恒张力传动机构和恒张力检测机构,使走丝机构在工作过程中的张力保持恒定。

1 恒张力走丝机构的设计

图1为多线切割机床的结构布局图。图2为走丝机构三维结构图。图3为走丝机构工作原理图。走丝机构主要由供线机构、导向机构、张紧机构、切割机构、张力检测机构、走线机构和支撑机构等组成。

图1 机床总体结构布局图

图2 走丝机构三维结构图

图3 走丝机构工作原理图

走丝机构工作原理:首先由二个液压马达分别带动走线机构11和供线机构1一起同步同向转动;此后张紧机构5进行预张紧;张力检测机构9则测试线锯2的张力大小,并将张力值传递给控制系统;经信号调制后再反馈给张紧机构5,张紧机构5再进行张力的微调整。此后,在工作过程中张力的测试与反馈信号将不断地重复上述过程。

2 张紧机构的设计

2.1 技术要求

本文的张紧机构基于下述三个技术要求而设计:(1)20根线锯都要在恒张力条件下工作;(2)每根线锯的张力变化范围在±2N;(3)每根线锯产生的应力必须小于其许用应力。

2.2 最大拉力的计算[5]

依据技术要求(3),在锯切过程中,为防止单根线锯发生断裂,根据应力叠加原理得

ξ·(σ1+σ2+σ3)≤σb

(1)

式中:ξ为安全系数;σ1为线锯在锯切点受到的最大拉力产生的拉应力,σ1=T1/A;σ2为线锯绕过加工轮时产生的弯曲应力,σ2=E·r/ρ,其中r为线锯的半径,E为线锯材料的弹性模量,取210GPa,ρ为曲率半径,取105mm;σ3为惯性离心力的作用下线锯产生的应力,σ3=γ·v2/g,其中γ为线锯单位体积质量,取78000N/m3,v为线锯的加工速度,取20m/s;σb为线锯的抗拉强度。

由于惯性离心力产生的应力远小于线锯的抗拉强度,σ3可忽略不计。所以式(1)可简化为

ξ·(T1/A+E·r/ρ)≤σb

(2)

由式(2)可得线锯产生的最大拉力为

T1=A·(σb/ξ-E·r·/ρ)

(3)

2.3 线锯张紧力的计算

依据图3中张紧机构5的工作原理,建立单根线锯张紧过程中的等效受力分析图,如图4所示。

图4 张紧轮的等效受力分析图

根据图4受力平衡状态得出

(4)

式中:F1、F2为张紧轮两侧线锯拉力;p1为线锯的张紧力;α、β为张紧轮张紧时与竖直方向间夹角。

由式(4)得出

(5)

因为线锯弹性模量、线锯的半径、线锯绕过导轮的曲率半径均为常数,故T1恒为常数。图3中设定张紧机构处于导向轮4和加工轮6中间,故α=β。式(4)和式(5)联立得

T1=p1/(2·sinα)

(6)

设定最大张紧位移为x=50mm,张紧轮与加工轮的距离为l=500mm。由式(6)求出单根线锯的最大张紧力为p1=38N。本机床总的切割线锯数为20根,其总的最大张紧力为

P=n·p1=20×38=760N

设计采用液压弹簧进行预紧,张紧机构采用杠杆机构,其比例为1∶2,原理图如图5所示。

图5 张紧机构原理图

整个机构由支撑机构、张紧机构和加载系统三部分构成。支撑机构12安装在整机的机架上;张紧机构由摆动杆13和张紧轮14组成;液压弹簧15对摆动杆13进行加载,完成对走丝机构的恒张力调整。

3 张力检测机构的设计

为保证线锯在切割过程中的稳定性,要随时测试线锯的张力。因此,张力测试机构的性能好坏至关重要。图3中张力测试机构9选择S型的MCT-T9张力传感器,其中间的空心轴上安装有四个电阻应变片,通过惠斯登电桥将电阻应变片产生的机械变形转化成电信号输出[6]。

3.1 线锯张力与张力传感器输出信号

检测轮测定单根线锯张力时的受力情况如图6所示。

图6 检测轮的受力状态图

由图6得出传感器的受力为

Fp=2·T·cosφ

(7)

式中:Fp为传感器所受的力;T为线锯进行切割时的张力;φ为传感器受力与线锯张力之间的夹角。

线锯的张力与电压之间的关系为[7]

T=K/(2·cosφ)·ΔU

(8)

式中,K为标定系数,为固定常数;ΔU为传感器的输出的电压值。

由式(7)和式(8)得到

Fp=K·ΔU

(9)

式(9)是斜率为K值的线性公式,利用式(9)可对传感器进行较精确的标定。对多个线锯来说,其检测的张力是单线的n倍叠加。

3.2 张力检测装置结构布局

为使传感器得到的张力信号输出最大和S型结构的信号输出对称,将压紧轮安装在S型结构的一端。此时电阻应变片的机械变形量最大,全桥电路输出的电信号最强,信号不易失真。张力检测装置结构布局如图7所示。

4 张紧机构的有限元分析

4.1 理论上最大转角和位移分析

据技术要求(2),张紧轮变化引起张力变化的范围主要有两种形式,如图8所示,即:(1)张紧轮以轴中间为轴发生偏移;(2)张紧轮以一端为轴发生偏移。

图7 张力检测装置结构布局

图8 张紧轮的偏转示意图

根据式(6)和勾股定理得出方程组

(10)

式中:β1为张紧轮实际状态下的张紧夹角;θ为张紧轮产生的偏转角;L1为最大偏转点与固定点的距离。

对式(10)进行化简得

(11)

用Matlab软件,当L1=95mm,x在0~50mm范围时,θ随x的变化曲线如图9所示。

从图9中看出,张紧轮的偏转角单调递增,为满足技术要求(2),其偏转角度取最小值θ=1.5461°,此时张紧轮的最小偏转位移x=2.5641mm。

图9 θ随x的变化曲线图

4.2 张紧轮的静力学分析

在张紧机构的上端支撑部位施加全约束,在张紧轮的槽内均施加竖直向下、大小为195N的力,底部施加水平方向、大小为360N的力,进行静力分析后得到张紧轮的最大变形图,如图10所示。

图10 静力载荷作用下的最大变形图

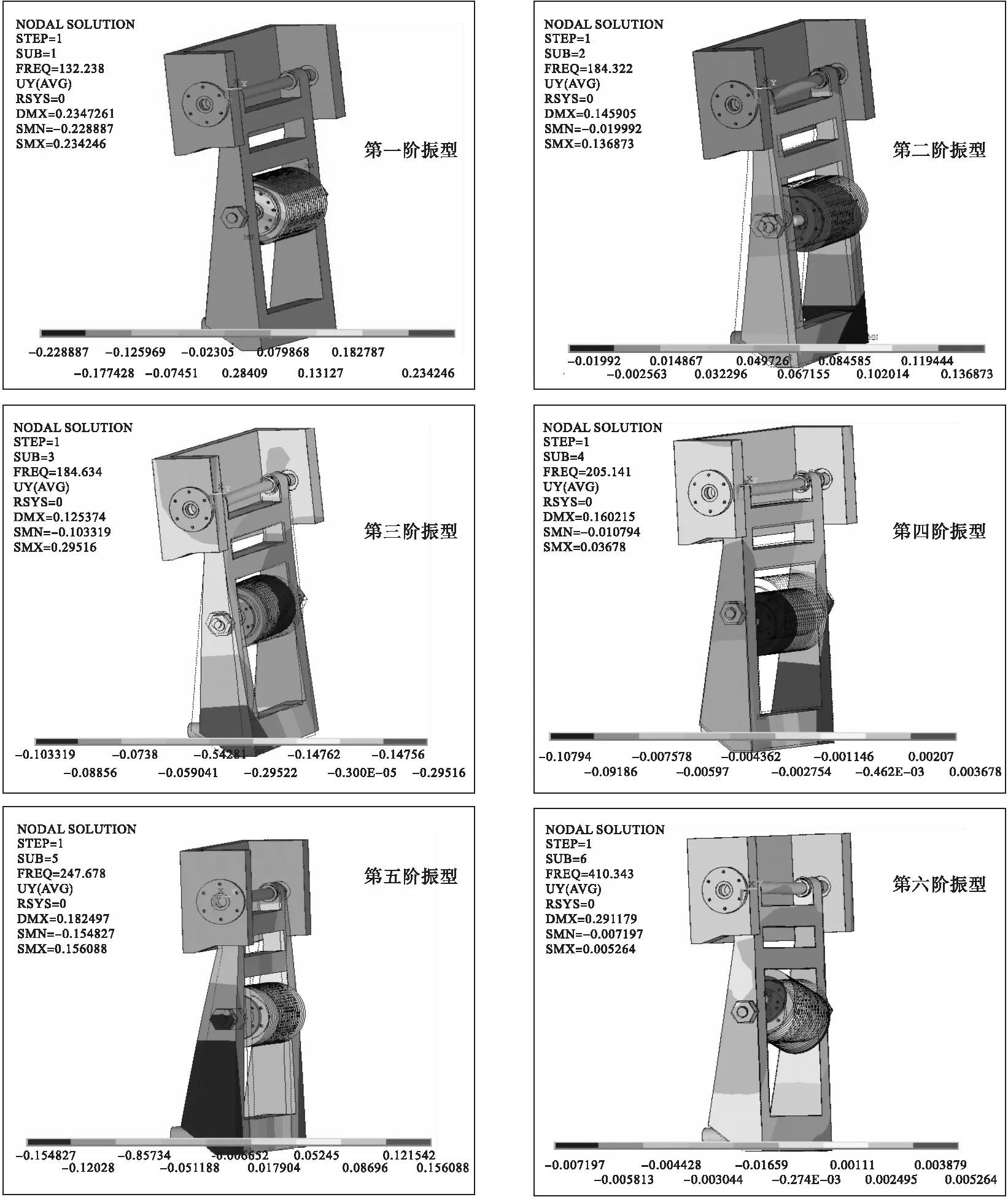

4.3 张紧轮的动力学分析

由于张紧轮在工作过程中不停的转动,张紧轮的转动又会产生较大周期性的振动。随着转速的不同,张紧机构所产生的激振频率也不同,对张紧机构稳定性的影响大小也不同。依据张紧轮的转速范围[8],取张紧轮的工作频率f=20~40Hz。取张紧机构的前六阶模态进行分析,如图11所示。张紧机构的固有频率和模态振型中张紧轮Y方向的最大位移量如图12所示。通过图12能够看出,模态分析得出的张紧轮Y方向的最大位移量远低于理论计算值。

图11 张紧机构前六阶模态振型图

图12 张紧轮Y方向最大位移模态分析与理论计算比较图

由于张紧机构的第一阶固有频率远高于张紧轮转动过程中所产生的激振频率,所设计的张紧机构在工作中不会发生共振现象。

5 结论

(1)张力测试机构测定走丝机构中线锯的张力,便于调节线锯张力的大小;

(2)加工过程中,张紧力可随负荷的变化实现自动调节;

(3)张紧机构的稳定性通过有限元的静力和动态特性分析,在其理论允许的范围之内。

[1] 王踪.多线切割机的现状和发展趋势[J].电子工业专用设备,2006,37(11):11-13.

[2] 谷世群.特色电火花线切割关键技术研究[D].北京:北京科技大学,2005.

[3] Puri A B,Bhattacharyya B.Modeling and analysis of the wire-tool vibration in wire-cut EDM[J].Journal of Materials Processing Technology,2003,30(6):295-301.

[4] Beltrami I,Bertholds A,Dauw D.A simplified po-st process for wire cut EDM[J].Journal of Mater-ials Processing Technology,1996,12(3):385-389.

[5] 高伟.环形电镀金刚石线锯的制造及其切割机理的研究[D].山东:山东大学,2002.

[6] 张如一,沈观林,李朝弟.应变电测与传感器[M].北京:清华大学出版社,1998:74-79.

[7] 曹立文,孟庆鑫,唐海涛.水下金刚石绳锯机张力检测系统[J].传感器与微系统,2006,25 (2):67-69.

[8] 中川平太郎.用金刚石线锯高速高精度切割加工天然大理石[J].超硬材料工程,2006,18(16):42-47.