变直径空心件楔横轧收口模拟研究

任 亮,邓子玉,李艳娟,赵志勇

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

现在工业中生产变直径空心件的主要工艺有两种:第一种是采用模具缩颈,即通过模具的作用使毛坯管形件的直径沿轴向逐渐缩小,直至其达到工件的最终尺寸要求;第二种是通过旋压方式缩颈[1]。目前这两种工艺方法都有一定的不足之处。采用模具缩颈方法对模具的磨损比较大,缩短了模具的更新周期,而模具的材料成本和加工费用都很高,所以采用这种方法成形的成本很高[2-3];通过旋压方式缩颈的方法效率比较低,在旋压机的作用下使毛坯件逐渐变形,直径沿轴向渐渐缩小,生产一个工件所需的时间较长[4]。为了降低生产工件的成本,同时提高生产效率,本文尝试采用楔横轧工艺使之成形且获得满足要求的工件。

1 有限元模型的建立

本文所轧制工件的成形工艺过程与传统楔横轧有相同部分也有不同之处,变形基本遵循楔横轧变形理论,仍属于楔横轧范围,轧辊模具设计及各参数的设定仍需符合楔横轧的基本理论。

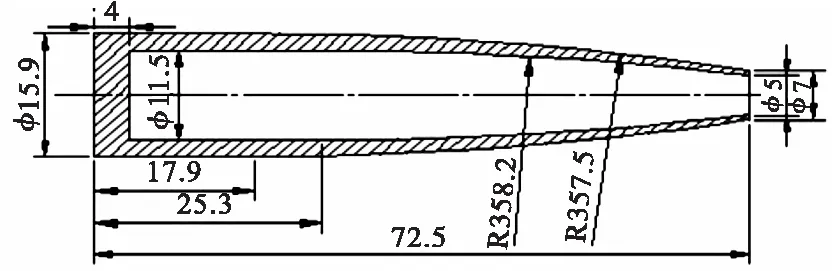

图1是轧制后成形的工件图。该工件由管形件变形为截面直径逐渐变小的锥形件,坯料发生塑性变形主要集中在管形件前段。工件的主要变形是直径减小和轴向长度增加,根据金属塑性变形过程中体积不变原则,坯料直径减小过程中会促使金属沿轴向流动,从而使其轴向长度增加[5]。本文的难点在于空心件内部没有支撑,在轧制过程中可能会造成失稳,变形量过大、轧辊转速过高、摩擦系数设置不当都可能使轧件成形失败,不能达到工件的形状和尺寸要求,甚至会使轧件整体破碎。所以,在模具设计和数值模拟过程中,必须控制好这些因数的变化。

图1 工件图

1.1 成形方案的制定

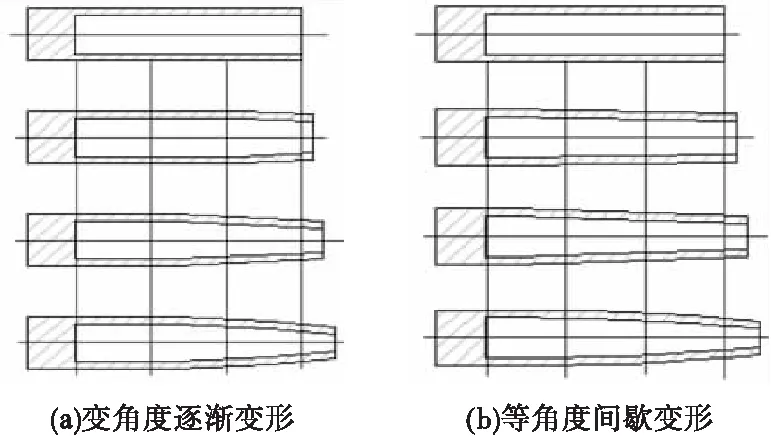

根据本文所研究工件的特点,初步确定两种轧制成形方案,方案Ⅰ是变角度逐渐变形;方案Ⅱ是等角度间歇变形。两方案的变形过程有所不同,将两方案进行比较,选出较好方案进行其他参数改进。图2是轧件变形过程示意图。

变角度逐渐变形:从轧件变形量大的开口端部开始变形,逐渐沿轴向向变形量小的一端延伸,随着轧辊的转动,轧件从开口端开始到直径不发生变化部位,变形逐渐参加。随着变形部分不断向另一端延伸,开口端变形逐渐增大,当变形到轧件直径不变的部位时,轧件各部分都基本达到工件的形状和尺寸要求,再经过整形段整形,轧件最终成形。在轧件变形过程中,轧件的径向尺寸减小,金属会沿轴向流动,使轧件长度增加,由于轧件会同时受到轧辊沿轴向的阻力作用,轧件空心部分壁厚可能会增加。

等角度间歇变形轧制:轧件在横截面上的整个变形过程中每周的变形角度和变形量保持不变,随着轧件旋转周数的增加,变形角度和变形量逐渐增大,直至最终成形。在轧件轴向变形部分的每一点都同时开始变形,在轧辊转过等角度时,轧件上沿轴向各截面在等角度内所处的截面位置不同变形量也不同,变形量沿轴向逐渐增大。当轧辊转过一定角度后,轧件各截面同时达到工件要求的变形量,经过整形后,得到合格产品。轧件变形过程中,金属的流动与方案一类似,径向直径减小,轴向长度增加,同时轧件壁厚增加。

图2 轧件变形过程示意图

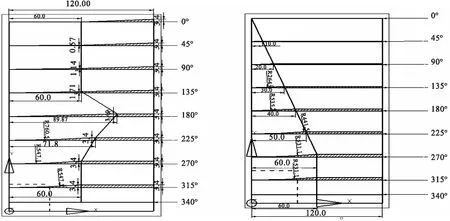

1.2 几何模型及楔形展示

该工件在变形过程中的成形方案不同于已经比较成熟的空心件横轧工艺,所以无论是工艺过程还是模具设计都不能完全照搬现有的理论,必须在现有理论基础上根据工件成形的特点加以创新。在变角度逐渐变形方案中,变形量最大的部分先开始变形,随着轧辊的转动,变形部分逐步向压下量小的部分扩展,其楔形展开图如图3a所示。变角度逐渐变形方案中,从轧辊和毛坯件接触处开始相对运动开始,毛坯件主要变形部分的每一点都有相应的压下量,只是在不同部位的压下量不同,其楔形展开图如图3b所示。

1.3 成形过程模拟基本参数的设定

工件所选用的材料为45号钢,模具材料为H13;考虑与轧件之间的热传导轧辊模具的初始温度设定为200℃;轧件的初始温度t=950℃;轧辊的转速n=6r/min;导板和轧件之间的间隙δ=0.1mm;轧辊与轧件之间的摩擦系数为2;导板与轧件之间的摩擦系数为0.2;限定轧件实心端面沿轴向不运动。

2 有限元模拟结果及分析

采用方案Ⅰ所设计的模具进行模拟的结果与工件要求相差太远,无法成形。无论参数如何设定,在轧制过程中毛坯件都发生破损、失稳等缺陷,不能达到工件形状和尺寸的要求,如图4所示。

图3 楔形展开图

通过对轧件在模拟中变形过程的观察,发现出现上述模拟结果的原因主要是轧辊模具设计不合理。在轧制过程中,轧件的开口端最先变形,变形后轧件端部直径变小,这部分仍与轧辊贴合;这时轧件在轧辊轴向力、轧辊和轧件之间的摩擦力共同作用下,阻碍轧件金属沿轴向流动[6];轧件端部的变形量越大,这种阻碍金属流动的现象越来越严重[7]。根据金属塑性变形体积不变原则和最小阻力定律,既然金属不能沿轴向流动,当变形量比较小时,金属会在端部聚集;随着变形量的增大,轧件端部金属就会沿径向流动,逐渐贴向某一侧的导板。这时由于轧件空心部分内部没有支撑,过多的金属贴在导板上,会使轧件和导板之间的接触面积变大,它们之间的摩擦力也变大,从而阻碍轧件随轧辊转动。此时轧件不再转动,金属仍然会随轧辊的转动而流动,轧件金属流向阻力更小的部位:即轧件和导板之间的缝隙,继续变形时,就产生了图4所示的模拟结果。

图4 方案Ⅰ模拟后工件的状态图

采用方案Ⅱ模拟结果如图5所示,图5a和图5b分别为轧制后轧件在X轴方向与Y轴方向视图。在图中可以直观地发现,X轴方向视图效果比较好,外径已经基本达到工件的形状要求。但在Y轴方向视图中,轧件的变形明显偏向一侧,并且金属发生径向流动。详细观察轧件的变形过程,可以看出,造成Y轴方向视图偏向一侧的原因是由于在轧制过程中轧件变形端逐渐变细,导致左右两块导板不能同时对其起到支撑的作用;而轧件的径向力过大,使其一侧贴到导板上,阻碍轧件的转动;当轧辊继续转动时,会带动轧件与其相接触表面的金属从导板和轧件的缝隙中流出,这一侧径向变形量几乎为零。变形过程中金属流动的状态如图5c所示。

图5 方案Ⅱ模拟后的工件及其流动状态图

3 对方案2进行优化

为使导板在轧件的变形过程中能够起到支撑作用,又不与轧辊发生干涉,将导板与轧件接触一侧设计成圆弧面。该圆弧和工件要求的圆弧弧度一致,并且给导板沿轴向加以运动,使其在轧辊转动的同时,沿轴向向轧件的尾端做直线运动,如图6所示。本文完成一次模拟所需要时间为9.2s;轧件变形所占的时间为7.08;导板运动的距离为55.5mm;则导板的速度为

当轧制过程进入整形段后,导板不再运动,轧辊继续转动,对轧件进行整形,使轧件达到要求的形状尺寸。

导板的设计可以优化工件的表面成形,而要想内部成形较好,则应该在轧件的开口端加一根芯棒,如图6所示。

图6 导板改进与加入芯棒的示意图

4 改进后方案的模拟结果及应力应变分析

通过后处理查看模拟效果,取出不同角度下的工件图,工件的形状尺寸基本达到要求。分别沿轴向和径向剖开轧件,进一步查看内部成型情况,如图7所示。

图7 方案改进后的模拟结果

由图7可以看到轧件成形表面较理想,然而端部内测仍有不圆度和轻微尖角出现,成形效果还是不太理想。对轧件应力应变进行简单分析,截取工件整形前的状态,如图8所示。

图8 工件等效应力应变等值线图

图8a为等效应力等值线图,从图中可以看出,轧件上各点的应力状态是两向压缩,一向拉伸,沿轴向拉伸,其他两向压缩。在此应力状态下,材料的塑性比较好,所以,等效应力的变化对轧件的成形效果影响不是很大;应力和应变的变化是相互关联的。图8b为等效应变等值线图,由图可知,轧件的应变主要在其两端,且变形端的应变比较大。

5 结论

1)与变角度逐渐变形轧制方案比较,等角度间歇变形轧制成形效果较好;

2)导板运动的改进,能使工件成形表面更接近要求;

3) 端部加芯棒,能改善工件内部成形效果,但是不能完全达到要求。

[1] 丁韡,张康生,杨翠苹,等.楔横轧成形等内径空心轴的椭圆度影响规律[J].塑性工程学报,2010,17(3):27-31.

[2] M.Bakhshi-Jooybari,M.Elyasi,A.Gorji.Numerical and Experimental Investigation of the Effect of the Pressure Path on Forming Metallic bellows.Proceedings of the Institution of Mechanical Engineers[J].Part B:Journal of Engineering Manufacture,2010,224(1):95-101.

[3] 梁继才,任广升,自志斌,等.空心件楔横轧旋转条件的分析[J].农业机械学报,1995,26(1):97-101.

[4] Minting WANG,Xuetong LI,Fengshan DU.Current Trends in Cross Wedge Rolling for Part Forming[J].ISIJ International,2005,(11):45-47.

[5] 江洋,王宝雨,胡正寰,等.工艺参数对楔横轧厚壁空心轴不圆度的影响[J].塑性工程学报,2012,19(1):21-24.

[6] S.Urankar,M.Lovell,C.Morrow,et al.Kawada.Establishment of failure conditions for the cross-wedge rolling of hollow shafts[J].Journal of Materials Processing Technology,2006,17(7):545-549.

[7] Z.Pater,A.Gontarz,W.Weronski.Cross-wedge rolling by means of one flat wedge and two shaped rolls[J].Journal of Materials Processing Technology,2006,17(7):550-554.