白车身制造误差补偿方法的研究

王灵犀,李 钊

(沈阳理工大学 汽车与交通学院,辽宁 沈阳 110159)

白车身制造误差是汽车制造企业普遍存在的质量问题,车身尺寸误差的大小直接影响到整车的外观质量和使用性能。车身装配是一个多层次复杂的装配过程,制造过程中的零件误差、夹具误差等各种误差因素影响着车身制造质量[1]。车身试制阶段是保证车身制造质量和减少开发成本的重要环节,然而目前样车试制中多依靠工程经验进行车身拼装、误差诊断和夹具调整,致使车身在装配过程中的误差累积和传播难以系统的控制,车身开发成本较高,严重影响了新车型的投产时间。

针对上述问题,本文利用车身试制阶段焊装夹具的可调性,在车身制造过程中设置一个误差补偿环节,将上游误差予以消除。各个冲压薄板件的尺寸误差、焊装夹具的制造和安装不准确所带来的装配偏差、装配工艺过程的系统误差都可以用调整装配夹具的方法进行补偿,以使装配体的关键尺寸符合设计规范,改善车身的制造质量。

1 夹具调整流程

车身试制阶段利用夹具位置的可调性补偿车身装配误差,采用虚拟仿真的方法,减少实际依靠经验调整夹具的次数,节约了时间和降低了成本。夹具调整流程如图1所示。整个流程主要由三部分组成:零件制造信息提取、夹具调整有限元仿真和仿真结果评价。完成仿真结果提取和评价后,确定关键测点是否符合尺寸要求,提出夹具调整的方案。

图1 夹具调整流程

1.1 获取零件制造信息

①利用非接触光学扫描仪对各个零件及总成进行扫描,获取到能反映零件实际制造误差的点云数据。

②从产品的工艺文件中获取零件的RPS(Reference Point System)统一基准点定位信息,传统的刚性件采用3-2-1定位方式,车身柔性薄板件通常采用N-2-1定位方式,增强板件在焊装上的定位刚度[2]。

③获取装配体的关键测点分布信息。用关键测点的误差信息评价装配体的关键尺寸[3]。

④利用Geomagic Qualify软件将点云数据和设计数模进行比对,全面评价零件的制造质量,提取装配体的定位点误差数据和关键测点误差数据,根据定位点的误差数据初步确定夹具的调整方案。

1.2 有限元仿真

利用有限元分析的方法进行夹具调整仿真。按照逆向建模的流程,点云经过点阶段、多边形阶段、形状阶段,利用许多细小的空间三角片还原零件实际模型。快速成形逆向软件Studio,把点云数据经这些流程生成NURBS曲面,最大限度的保持零件的制造误差[4]。 网格的精度影响仿真的精度和效率。把反求曲面导入Hyper Mesh中划分网格,控制好网格的质量[6];施加边界条件,主要施加的边界条件有零件定位约束和夹具调整量;在ANSYS中进行计算分析并导出计算结果。

1.3 仿真结果评价

仿真运算后,输出零件有限元模型的关键测点及其他所有网格节点的坐标值,利用Matlab将这些数值转变成点云分析软件Geomagic能读取的数据,再将仿真数据与设计数模进行比对,提取关键测点仿真前后的数据,评价补偿后的零件制造质量,如果关键测点出现超差现象,在仿真基础上进行修改调整夹具方案,直至装配体的关键尺寸没有超差。

2 实例分析

在车身试制阶段过程中,发现轮罩总成有严重的扭曲现象。右后轮罩总成由轮罩内板、后座椅右前支撑板、后座椅右后支撑板组成。轮罩是0.8mm的冷轧薄钢板冲压而成,第一基准面在Y方向,即板件在Y向有较大的柔性。前后支撑板由1.0mm的钢板冲压而成,整体刚度比轮罩的大。轮罩总成作为下一层装配的零件,将影响与后地板总成、右后纵梁总成和右侧围总成的装配。轮罩尺寸误差严重影响车身制造质量。

2.1 轮罩制造信息获取

利用OKIO系列扫描仪对轮罩总成及各个单件进行扫描,获得的轮罩总成点云如图2所示。

图2 轮罩总成点云图

轮罩总成是由三个冲压件通过两个工位焊接而成。前后支撑板在工位1上焊接成子装配体,子装配体和轮罩内板焊在工位2上焊接轮罩总成。RPS基准点系统沿着冲压零件、子装配、总成的工艺顺序就有继承性。子装配体和轮罩内板的RPS基准点定位信息如图3所示。

图3 轮罩总成各件的定位信息

装配体上测量一些关键点的尺寸误差评价装配体制造质量。该轮罩总成共有18个关键测点。其中有3个关键测点在后座椅右前支撑板上,3个点在后座椅右后支撑板上,其他的12个点均分布在轮罩内板上。关键测点分布如图4所示。

图4 轮罩总成关键测点

利用计算机辅助检测软件Geomagic Qualify,将零件总成的点云模型与CAD模型对齐,进行3D比较,生成结果对象并以三维彩色偏差图模型的形式呈现出来,反应了整个零件各部位的误差状态[5]。轮罩总成3D比较结果如图5所示。

图5 轮罩总成3D比较结果

由图5可知,轮罩右下方有最大8mm的Y向正偏差,左下方和正上方有4mm左右的Y向负偏差。提取轮罩总成的18个关键测点,发现大部分关键测点都出现超差现象,严重影响零件的功能和装配。

通过Geomagic Qualify的注释功能将整个结果对象的指定位置点进行注释,获取该点的误差信息。表1是轮罩总成在焊装夹具定位点的误差数据。

表1 装焊夹具定位误差数据

由表1可知轮罩内板四个定位面分别有3.74mm、-3.76mm、3.05mm、-3.81mm的Y向误差值。根据这些误差值可初步预测夹具的调整量,轮罩内板的四个定位面也分别向Y轴方向调整-3.7mm、3.7mm、-3mm、3.8mm。

2.2 轮罩内板有限元仿真

利用快速成形逆向软件Studio把点云数据生成高质量的NURBS曲面,它能最大限度的保持零件的制造误差,可反求出实际零件的几何模型。

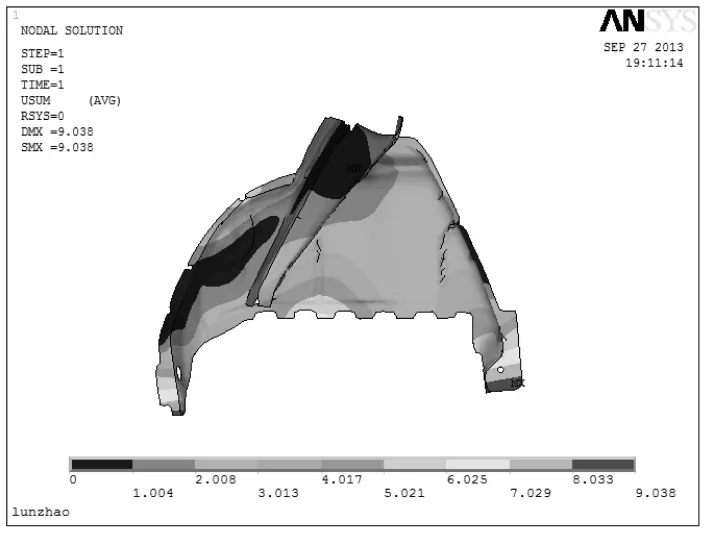

利用Hyper Mesh将曲面划分网格,网格大小与夹具定位面的大小一致为5mm×5mm。边界条件包括定位约束的施加和夹具调整的施加。首先施加定位约束,定位面的模拟是根据定位面的大小采用多个节点上施加约束;圆形销的模拟是将零件定位孔圆周上的所有节点都施加平面内两个方向的约束;棱形销的模拟是将零件孔的定位方向的所有节点施加约束。然后施加夹具的调整量,在零件夹具定位约束的各个节点加入调整的位移值进行模拟夹具位置的调整。 按照上述给出的定位信息和夹具调整信息施加边界条件。轮罩内板由一个圆形销RPS1Hzx、一个棱形销RPS2Hx和四个定位面进行定位,子装配体由两销四面进行定位。轮罩内板四个定位面RPS3Fy、RPS4Fy、RPS5Fy、RPS6Fy向Y轴分别调整-3.7mm、3.7mm、-3mm、3.8mm。把模型导入Ansys中进行求解计算,并输出仿真结果。图6所示是焊装夹具补偿后的轮罩总成的整体变形图。

图6 轮罩总成的整体变形图

2.3 仿真结果分析

夹具补偿有限元仿真运算结束后,输出轮罩总成有限元模型变形后的关键测点及其他所有网格节点的坐标值。通过逆向校核软件Geomagic Qualify对仿真模型误差诊断,检测夹具补偿后各个网格节点的误差是否在允许的公差范围内。首先利用数值处理软件Matlab将这些数值转变成逆向校核软件能读取的数据,再将有限元仿真数据和轮罩总成标准数模导入此软件进行比对分析。

装配体补偿前18个关键测点的误差值与补偿仿真后的结果如图7所示。大部分关键测点经过夹具补偿后误差值都在±1mm的允许范围内。说明调整焊装夹具补偿制造误差的方法是可行的。

图7 补偿后关键测点误差对比情况

3 结束语

本文研究了夹具位置调整补偿白车身制造误差的方法,建立了基于有限元分析的调整夹具位置补偿车身误差的流程,并应用到轮罩总成实例中。仿真结果说明:该方法能很好的解决柔性薄板件制造误差问题。可依据仿真的结果指导实际装配中的夹具调整方案,改善汽车车身柔性薄板件的制造质量。

[1] 林忠钦.汽车车身制造质量控制技术[M].北京:机械工业出版社,2005.

[2] Cai W,Hu S J.Deformable Sheet Metal Fixturing:Principles,Algorithms and Simulations[J].Transactions of the ASME,1996,118(8):318-324.

[3] 金隼.基于功能尺寸的车身检测体系优化及其应用[D].上海:上海交通大学,2001.

[4] 成思源.Geomagic Studio逆向工程技术及应用[M].北京:清华大学出版社,2010.

[5] 邹付群.基于Geomagic Qualify软件的冲压件回弹检测[J].机械设计与研究,2010,26(2):79-81.

[6] 于开平,周传月.Hypermesh从入门到精通[M].北京:科学出版社,2005.