基于微波多层板的小型化多通道接收前端设计

白 锐,高长征

(中国电子科技集团公司第十三研究所,石家庄 050051)

1 引 言

随着相控阵雷达技术的发展,小型化多通道接收前端组件已经得到了越来越多的重视和应用[1]。而多层基板技术与微组装工艺的结合,可以显著减小产品的体积和重量,并提高产品性能,对于实现多通道前端组件的小型化和工程化应用,起到了重要的推动作用[2-3]。

多层基板如共烧陶瓷基板、硅基、金属基和多层电路印制板等,在微波产品中已经得到了广泛应用。但从成本、周期、工艺和工程化研制等方面考虑,多层印制板则更具有一定的优势[4-5]。

为进一步提高多通道接收前端组件的集成度,本文采用微波多层板结合MMIC、MEMS和LTCC滤波器等小型化器件的技术途径,通过对微组装工艺的优化改进和可靠性分析,使研制方案更具可行性和实用性。在电路上,增加可调衰减和电感电容等电抗元件,改善幅度和相位的一致性和可调性。在结构上,分析影响隔离度的原因,通过增加屏蔽盖板,进一步提高通道间的隔离度和屏蔽特性。按此方案实现的C频段四通道接收前端体积仅为120 mm×50 mm×12 mm,幅度和相位一致性分别小于±0.8 dB和±5°,通道间隔离度高于60 dBc。

2 电路设计

2.1 电路原理及主要技术指标

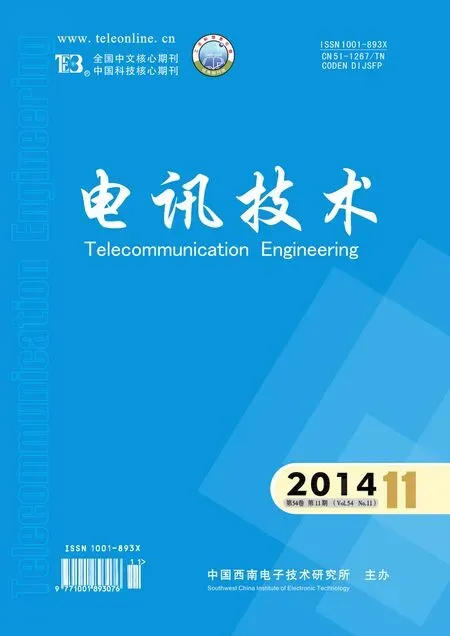

接收前端主要由4个接收通道和本振功分放大等部分组成,每个通道对信号先进行放大滤波,下变频到中频频率后,再经过放大、增益控制和滤波后输出,主要电路原理如图1所示。

图1 电路原理图Fig.1 Schematic diagram of circuit

接收前端的主要技术指标要求如下:

(1)增益:≥40 dB(5.3~5.9 GHz);

(2)噪声系数:≤3.5 dB;

(3)镜像抑制度:≥50 dBc;

(4)通道隔离度:≥50 dBc;

(5)幅度一致性:≤±1 dB;

(6)相位一致性:≤±5°;

(7)中频带外抑制:≥30 dBc;

(8)杂散抑制度:≥50 dBc。

2.2 设计方案

按照小型化和工程化的设计目标,接收前端采用微波多层板作为电路载体,利用微组装工艺实现电路装配和调试,应用轻质铝材料作为接收前端的封装管壳。

射频滤波器采用硅腔MEMS滤波器[6],其体积仅为6.0 mm×6.0 mm×0.8 mm,比传统腔体滤波器的体积缩小几十倍。插入损耗小于2 dB,1 dB带宽大于1 GHz,带外抑制大于50 dBc@4 GHz&6.5 GHz,对于镜像频率的抑制可大于60 dBc。中频滤波器采用LTCC滤波器,体积为4.8 mm×4.8 mm×1.0 mm,带外抑制大于35 dBc。

其余元器件皆采用MMIC裸芯片,包括放大器、功分器和低通滤波器等。MMIC体积小,一致性高,便于集成。

2.3 微波多层板设计

作为电路载体,首先应选择硬质、热膨胀系数小和铜箔附着能力强的板材,其强度好,不易形变,可靠性高;其次,选择高频板,介电常数低,损耗小。另外,还要考虑制作多层板的工艺和难度。

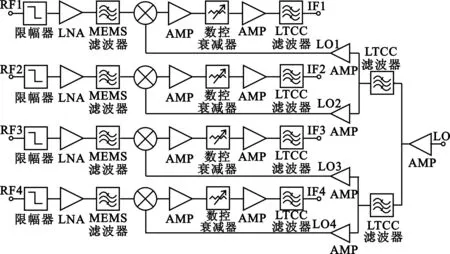

本文多层板设计采取4层混压板结构,如图2所示。顶层采用Rogers的RO4350B,介电常数约为3.48。第2~4层采用FR-4系列的S1000-2B半固化片,介电常数约为4.8。合理地设计每层介质厚度,防止翘曲,成品厚度约为1.2 mm。

图2 多层板模型示意图Fig.2 Model diagram of the multilayer board

电路布局时,要考虑共地处理,电磁屏蔽和层间隔离,防止串扰。微波信号在顶层传输,低频信号、电源和控制信号等在中间层通过。多层板的通孔和盲孔都采用盘中孔工艺,即在孔金属化(镀铜)完成后,在孔内灌注环氧树脂,固化磨平后,再次金属化表面镀铜,蚀刻图形后再沉镍金。采用盘中孔工艺后不仅可以增加信号地的有效面积,还可以防止导电胶或焊料从通孔中溢至顶层表面,污染盘和带线。图3为微波多层板的实物图。

图3 多层板实物图Fig.3 Photo of the multilayer board

2.4 幅相一致性设计

在中频电路端,采用MMIC可调衰减器进行增益调整,其在1.05 mm×0.62 mm的面积上,设计有0.5/0/1 dB可选衰减量,通过金丝键合进行选择,调试方式简单、便捷。

相位一致性设计可从电长度、抗性元件等因素考虑[7]。在射频和本振电路端,如图4所示,采用并联或串联电容、串联电感等形式,对相位进行调节。电容采用Metal-isolator semiconductor(MIS)电容,其面积小,Q值高,在同一衬底上可实现4~6种电容值。也可利用陶瓷基板小电容,其工艺兼容,便于调节,装配简易[8]。电感可以利用一段或几段金丝的长短来代替,当需要感量较大时,可采用绕线电感实现。

图4 电容和电感组装图Fig.4 Assembly diagram of capacitor and inductor

采用MIS电容,在0.43 mm×0.43 mm的面积上有0.1~0.8 pF 4种电容值。在不影响插损的情况下,在工作频段,可以使相位超前或滞后5°~10°;采用直径0.2 mm、内径0.8 mm、匝数1圈的绕线电感,电感值约1~2 nH,在本振电路端可以使相位滞后20°~30°,对于提高多通道相位一致性的调试性,起到了很好的改善作用。

2.5 结构设计

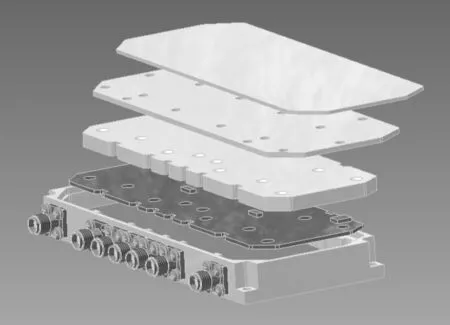

为提高通道间的隔离度,在管壳内部采用一个金属材质的内屏蔽腔进行隔离。在芯片和带线位置,内屏蔽腔挖空,防止短路,而其他部位与顶层基板大面积接触,实现对各通道的信号隔离。内屏蔽腔采用螺钉固定在管壳底部。

内屏蔽腔嵌入管壳内部后,与管壳四周还是存在一定缝隙。尤其在射频输入端,信号通过缝隙和管壳内部空间,串扰到其他通道。经测试,相邻通道间的隔离度只有47 dBc。为改善隔离,在内屏蔽腔上方,再加载一个内盖板,采用螺钉分别固定在内屏蔽腔和管壳上,装配图如图5所示。这种方式增加了内屏蔽腔与管壳的共地面积,隔断信号通过空间和缝隙的串扰。经测试,相邻通道隔离度不小于60 dBc,其他通道间隔离度最高可达到80 dBc。

图5 装配图Fig.5 Assembly diagram

同时,射频接插件采用钎焊工艺固定,外盖板采用激光封焊工艺密封,使产品具有气密性,保护内部元器件,增强环境适应性。

3 微组装设计

3.1 MMIC芯片微组装

为了减小电路布局面积和提高微组装效率,一是利用多层板直接作为芯片载体,使用导电胶粘贴固定;二是芯片间互联,采用键合丝直接连接[9],如图4所示。在推荐的芯片输入输出连接方式中,一般都采用两根金丝(25 μm)或一根金带(75 μm)键合到50 Ω欧微带线上进行过渡。为使电路布局更加紧凑,芯片间互联,直接采用一根键合丝(25 μm)连接。经过仿真软件进行仿真和实际测试,在工作频率12 GHz以下时,芯片的微波特性在分别采用一根金丝和两根金丝时差别很小。

3.2 MEMS滤波器的应用

在微波多层板上集成MEMS滤波器,首先,应考虑到滤波器的自身面积;其次,硅材料的热膨胀系数为2.5 ×10-6/℃,与基板存在一定差距;而且,滤波器和基板的结构都较为复杂。在温度等环境条件变化时,在滤波器与基板粘接界面会产生一定的应力,容易造成疲劳开裂。

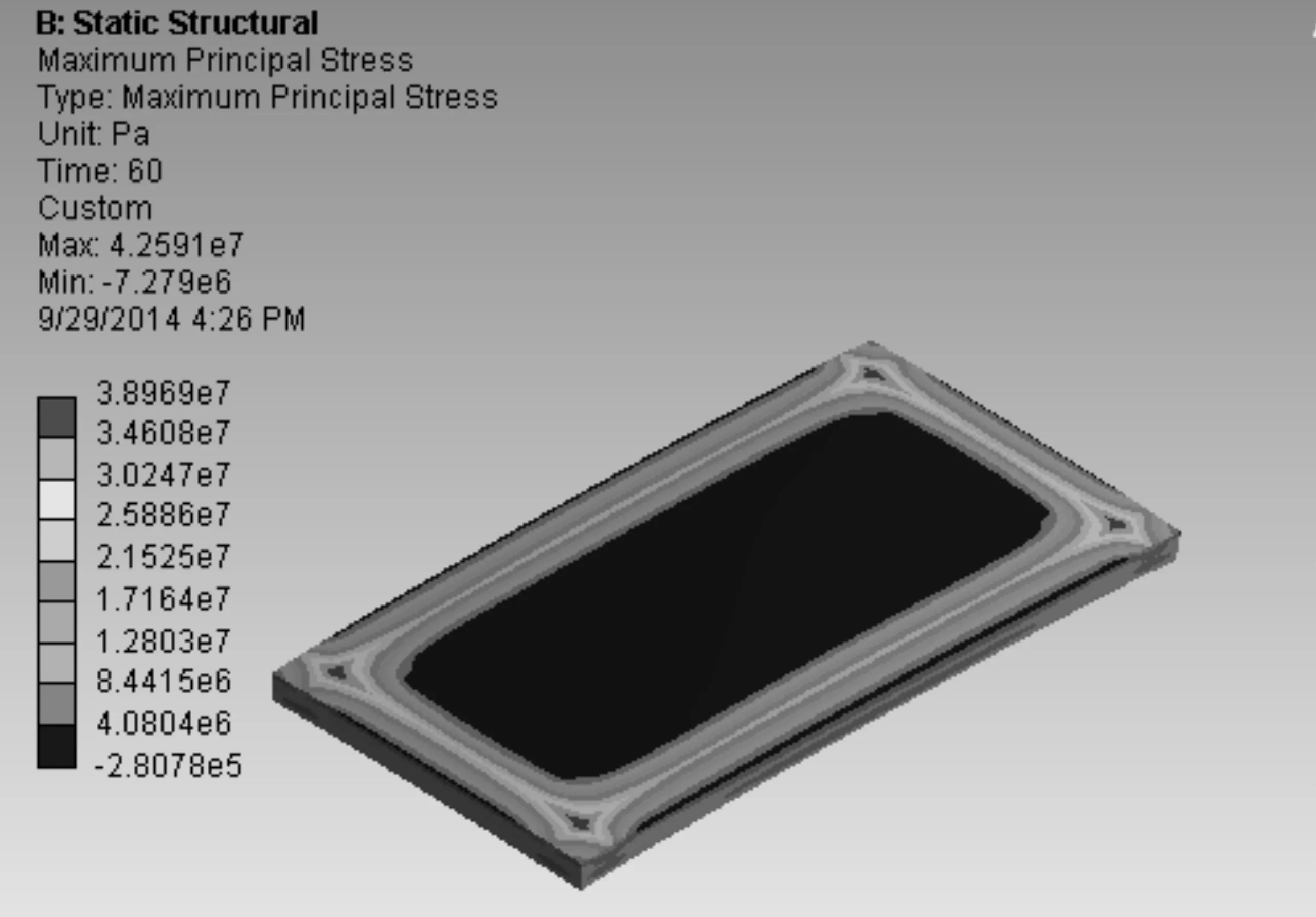

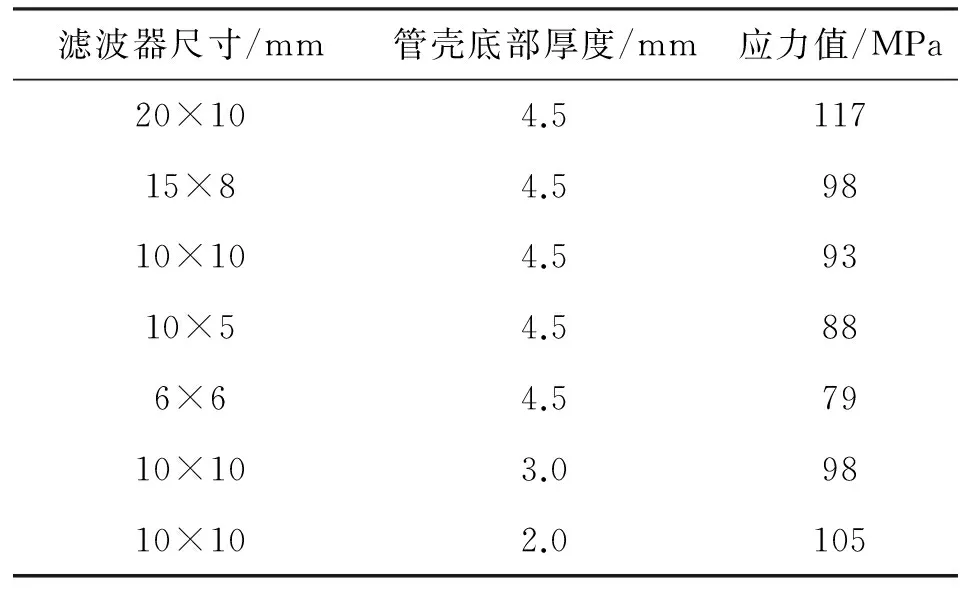

为保证MEMS滤波器应用的可靠性,采用有限元分析法对MEMS滤波器受力情况进行分析。在基板厚度为1.2 mm、基板和管壳底部面积皆为100 mm×50 mm时,对滤波器的尺寸和管壳底部厚度变化进行应力分析,结果如图6所示。同时,考虑到基板上金属化过孔边缘应力集中和MEMS器件自身的结构特点,表1中的应力值按仿真结果的3倍得出[10-11]。

图6 MEMS滤波器最大主应力Fig.6 Maximum principal stress of MEMS filter

滤波器尺寸/mm管壳底部厚度/mm应力值/MPa20×104.511715×84.59810×104.59310×54.5886×64.57910×103.09810×102.0105

由表1可以看出,衬底厚度越厚,滤波器尺寸越小,其承受应力越小,可靠性越高。而作为硅片受力与断裂可能性之间的关系,当应力小于140 MPa时,断裂概率不超过0.001[12]。同时,采用低应力导电胶粘贴,也是缓解应力提高可靠性的有效方法。

3.3 LTCC滤波器的应用

在微波多层板上,为了使LTCC滤波器接地良好,插损小,并且便于装配,一般采取共晶焊接方式进行安装。但由于LTCC滤波器体积较大,热膨胀系数(6.5 ppm/℃)与基板(35 ppm/℃)存在一定差距,采用焊接方式会在滤波器与基板之间引入更大的应力失配。

为解决此问题,在基板与LTCC滤波器之间采用过渡层来释放应力[13],过渡层采用F4基板,体积为6.3 mm×5.2 mm×0.3 mm,先焊接好过渡板和滤波器,再一并焊接到多层基板上。这种方法对提高焊接的可靠性具有明显的改善作用。

4 测试结果及分析

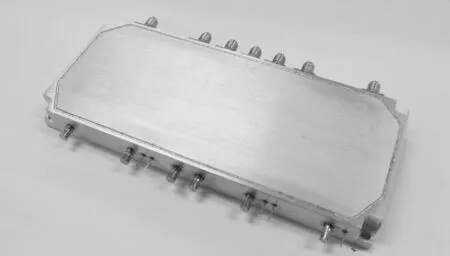

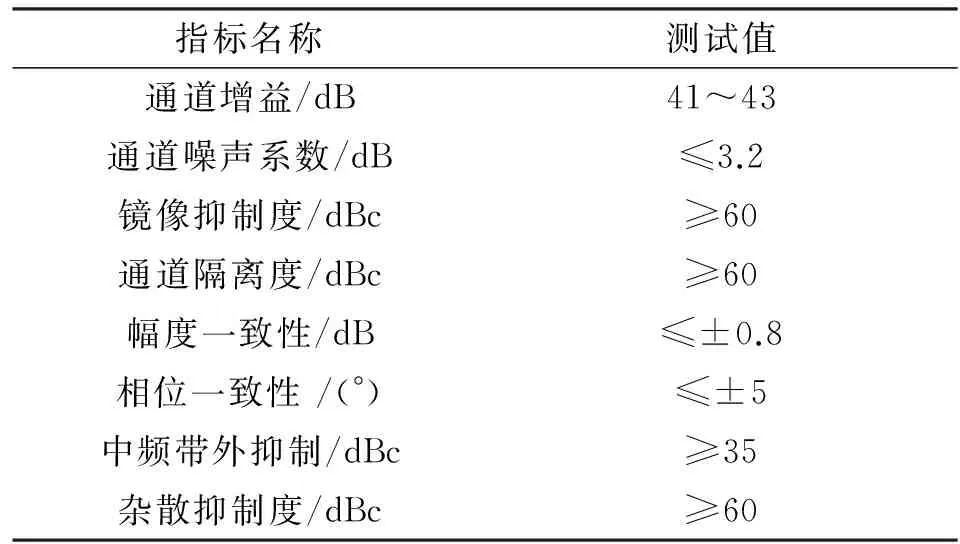

按以上方案设计的C频段四通道前端组件的实物图如图7所示。采用矢量网络分析仪、噪声系数分析仪等设备对多套前端组件进行测试,全温环境下其测试结果如表2所示。

图7 接收前端实物图Fig.7 Photo of the developed receiver front-end

指标名称测试值通道增益/dB41~43通道噪声系数/dB≤3.2镜像抑制度/dBc≥60通道隔离度/dBc≥60幅度一致性/dB≤±0.8相位一致性/(°)≤±5中频带外抑制/dBc≥35杂散抑制度/dBc≥60

由于在电路中加载了温补衰减器,可使增益值在高低温环境中保持在41~43 dB之间,增益平坦度不大于±0.2 dB。在研制过程中,相位一致性的指标是主要调试项目。因为工艺原因,滤波器之间很难保证较好的相位一致性,加之每个通道中采用了两种滤波器,通道间相位差,最大会出现50°的偏差。但通过上述的增加抗性可调元件的调试方法,使调试工作更加便捷,相位一致性不大于 ±5°。

5 结束语

本文介绍了一种采用微波多层板设计的小型化多通道接收前端组件,给出了详细的设计方法和微组装工艺的优化措施。产品具有集成度高、设计难度小、调试简单、工艺可靠等优点。测试结果表明,该设计适应多通道接收前端的工程化研制,对今后其他小型化多功能组件的设计和应用具有一定的参考价值。

[1] 张光义,赵玉洁.相控阵雷达技术[M].北京:电子工业出版社,2006.

ZHANG Guang-yi,ZHAO Yu-jie.Phased Array Radar Technology[M].Beijing:Publishing House of Electronics Industry,2006.(in Chinese)

[2] Rumer S,Thornber M.A Multi Channel Down-converter Module Exploiting Recent Advances in Multi layer RF Packaging Techniques[C]//Proceedings of 2006 European Microwave Integrated Circuits Conference.Manchester,UK:IEEE,2006:433-436.

[3] Muller R, Wollenschlager F.60GHz Ultra-wideband Front-ends with Gain Control,Phase Shifter,and Wave Guide Transition in LTCC Technology[C]//Proceedings of 6th European Conference on Antennas and Propagation.Prague:IEEE,2012:3255-3259.

[4] 龙乐.射频系统封装的发展现状和影响[J].电子与封装,2011,11(7):9-13.

LONG Le.Developing Situation and Influence for Radio-frequency of System in Package Technology[J].Electronics & Packaging,2011,11(7):9-13.(in Chinese)

[5] 杨邦国,张经国.多芯片组件(MCM)技术及其应用[M].成都:电子科技大学出版社,2001:40-45.

YANG Bang-guo,ZHANG Jing-guo.Multichip Module Technology and Application[M].Chengdu:University of Electronic Science and Technology of China Press,2001:40-45.(in Chinese)

[6] 李文明,李骁骅,杨月寒,等.微波MEMS滤波器的研究进展[J].空间电子技术,2010,7(1):90-95.

LI Wen-ming,LI Xiao-hua,YANG Yue-han,et al.Research Progress of RF MEMS Filters[J].Space Electronic Technology,2010,7(1):90-95.(in Chinese)

[7] 刘墩文,林宇,胡建凯.超多通道宽带接收分系统[J].微波学报,2012(S1):308-310.

LIU Dun-wen,LIN Yu,HU Jian-kai.Study of Wide Band Receive System with Multi-channel[J].Journal of Microwaves,2012(S1):308-310.(in Chinese)

[8] 李永常.微波电路的微组装研制[J].电讯技术,2000,40(5):1-4.

LI Yong-chang.Micro-mounting of Microwave Circuit[J].Telecommunication Engineering,2000,40(5):1-4.(in Chinese)

[9] 邹军,谢昶.多芯片组件中金丝金带键合互连的特性比较[J].微波学报,2010(增1):378-380.

ZHOU Jun,XIE Chang.Comparison of Characteristics of Wire and Ribbon Bonding Interconnects in MCM[J].Journal of Microwaves,2010(S1):378-380.(in Chinese)

[10] 康亚明,杨明成.基于子模型的孔边应力集中的有限元分析[J].湖南工程学院学报,2005,15(4):75-77.

KANG Ya-ming,YANG Ming-cheng.Finite Element Analysis on Stress Concentration of a Hole Based on Submodel[J].Journal of Hunan Institute of Engineering,2005,15(4):75-77.(in Chinese)

[11] 刘加凯,齐杏林,王波.温度应力对MEMS器件分层失效的影响规律[J].电子元件与材料,2013,32(3):84-87.

LIU Jia-kai,QI Xing-lin,WANG Bo.InfluenceLaw of Thermal Stress on the Delamination of MEMS Com-ponents[J].Electronic Components and Materials,2013,32(3):84-87.(in Chinese)

[12] Zhao Jie-hua.A Probabilistic Mechanics Approach to Die Cracking Prediction in Flip-Chip Ball Grid Array Package[J].IEEE Transactions on Components and Packaging Technologies,2005,28(3):390-396.

[13] 金珂.毫米波LTCC基板组装技术研究[J].中国科技信息,2012(12):179-204.

JIN Ke.Technology Research of LTCC Substrate Assembly for Millimetre Wave Circuits[J].China Science and Technology Information,2012(12):179-204.(in Chinese)