吊篮悬吊平台参数化设计及优化

郑夕健,高晓巍,谢正义

(沈阳建筑大学 交通与机械工程学院,辽宁 沈阳 110168)

随着我国经济的快速发展,建筑幕墙、建筑安装施工等行业进入高速发展时期,安装施工环境的复杂多变性对高空作业设备提出了更高的要求。作为现代建筑安装工程所必需的装备——高处作业吊篮(简称吊篮),ZLP800的额定载重为800kg,跨度为7.5m,面临承载能力弱、跨度小、安全性能差等问题。悬吊平台作为整个吊篮系统的主要承载机构,其结构的设计和吊点的布置对吊篮的承载能力和安全性能至关重要。

本文以ZLP3000型吊篮为研究对象,基于VB和APDL语言编制了悬吊平台参数化设计程序,通过对悬吊平台各组成部件的主要截面尺寸、吊点位置及个数进行设置,完成了悬吊平台的参数化建模、结构分析和结果输出,为吊篮同类产品的研发及生产提供借鉴。

1 ZLP3000型悬吊平台初始参数

以ZLP3000型吊篮为研究对象,基于悬吊平台参数化设计系统对平台的结构及吊点位置进行分析,验证参数化设计系统的可行性并获得悬吊平台的最佳模块组合方案。

结合国内悬吊平台的模块长度(0.5m、1m、1.5m、2m、2.5m和3m),基于枚举法对跨度为20m的悬吊平台组合方案进行研究,并结合对悬吊平台标准节组合数量和对称布置的研究,得出表1所示的7种模块化组合方案;根据GB 19155——2003中的规定以及实际工作情况,选择悬吊平台承受静力试验载荷作为最危险工况(荷载值P=63700N)。

表1 20m悬吊平台模块化组合方案

悬吊平台的标准节由上横梁、中横梁、下横梁、上腹杆、下腹杆、立柱、底板、角钢和弯板组成,各组成部件材料选用Q235。根据GB/T 6728——2002中方形及矩形冷弯空心型钢的截面形式和GB/T 706——2008中等边角钢的截面尺寸,结合现有型号悬吊平台组成部件的截面尺寸,初步选取悬吊平台各组成部件截面形式和相关参数如表2所示。

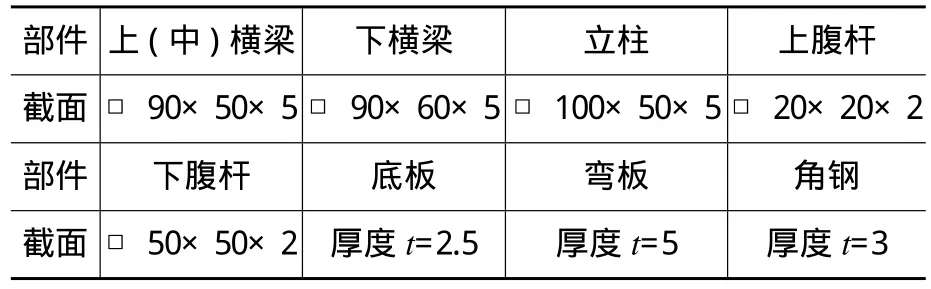

表2 平台各部件截面尺寸和相关参数 (mm)

2 ZLP3000型悬吊平台方案对比分析

以表2中的数据为依据,应用悬吊平台参数化设计系统对不同吊点形式及模块组合方式的平台结构进行建模和分析,分析吊点的位置和7种模块组合方案对平台结构的力学性能影响,确定合理的吊点位置及满足材料许用应力的结构最佳布局方案。

2.1 同一方案不同吊点位置的数据对比分析

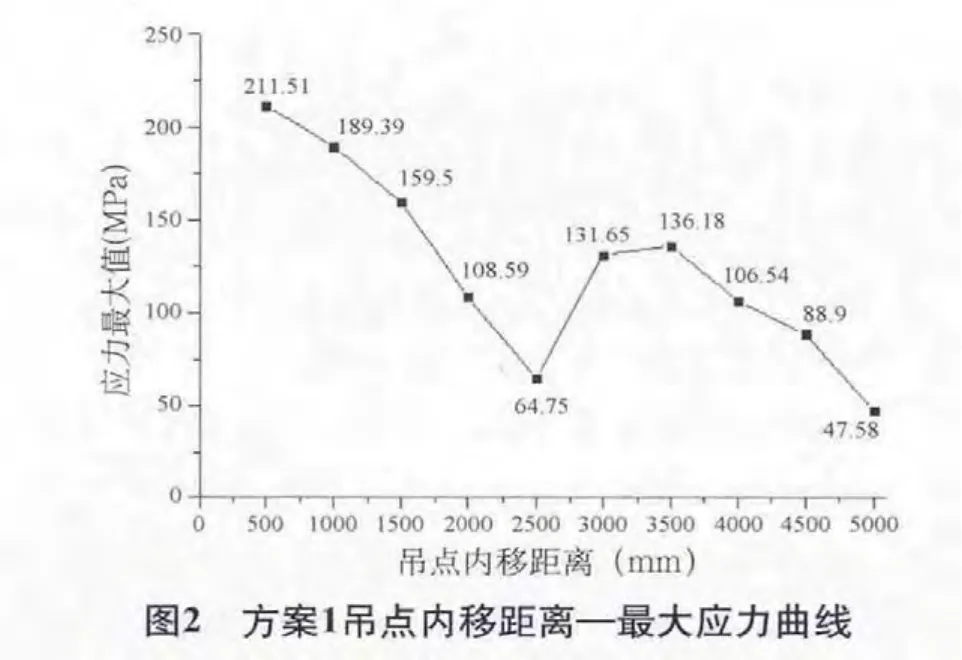

在模块组合方式相同的情况下,分析吊点位置对平台结构的力学性能影响。图1是悬吊平台两种吊点形式的结构简图。由于国标中没有对吊点内移式悬吊平台的吊点位置做出明确规定,因此,需要对平台结构进行建模和分析,确定合理的吊点位置。以方案1为例,在各方案挠度满足的情况下,提取结果界面中不同内移距离下平台的最大应力值,绘制折线图如图2所示。

由图2可知,吊点内移距离范围在500~2500mm和3500~5000mm时,平台最大应力值逐渐减小;内移距离范围在2500~3500mm时,平台最大应力值逐渐增大。在2500mm和5000mm处平台最大应力值比较小。当吊点内移距离为5000mm时,平台两端部有下移趋势,不利于物料的运输和平台的使用,所以吊点内移距离为2500mm时平台结构较佳,而此处为第一、二标准节连接处。由此可推断,双吊点内移式悬吊平台最佳吊点内移距离为第一、二标准节连接处。使用同样的方法提取其他方案中平台结构较佳位置,分别是1000mm处、2500mm处、3000mm处、3000mm处、2500mm处和3000mm处,验证了推断正确。

仍以方案1为例,提取结果界面中不同吊点形式的悬吊平台各组成部件应力值,如表3所示。

表3 不同吊点形式各组成部件应力对比表 (MPa)

分析表3中的数据可知,方案1中双吊点内移式悬吊平台中各组成部件应力值比双吊点在端部时各组成部件应力值有明显的改善,双吊点内移时结构最大应力值为64.75MPa,相比双吊点在端部时结构最大应力值151.46MPa降低了57.25%。

2.2 不同模块组合方案的数据对比分析

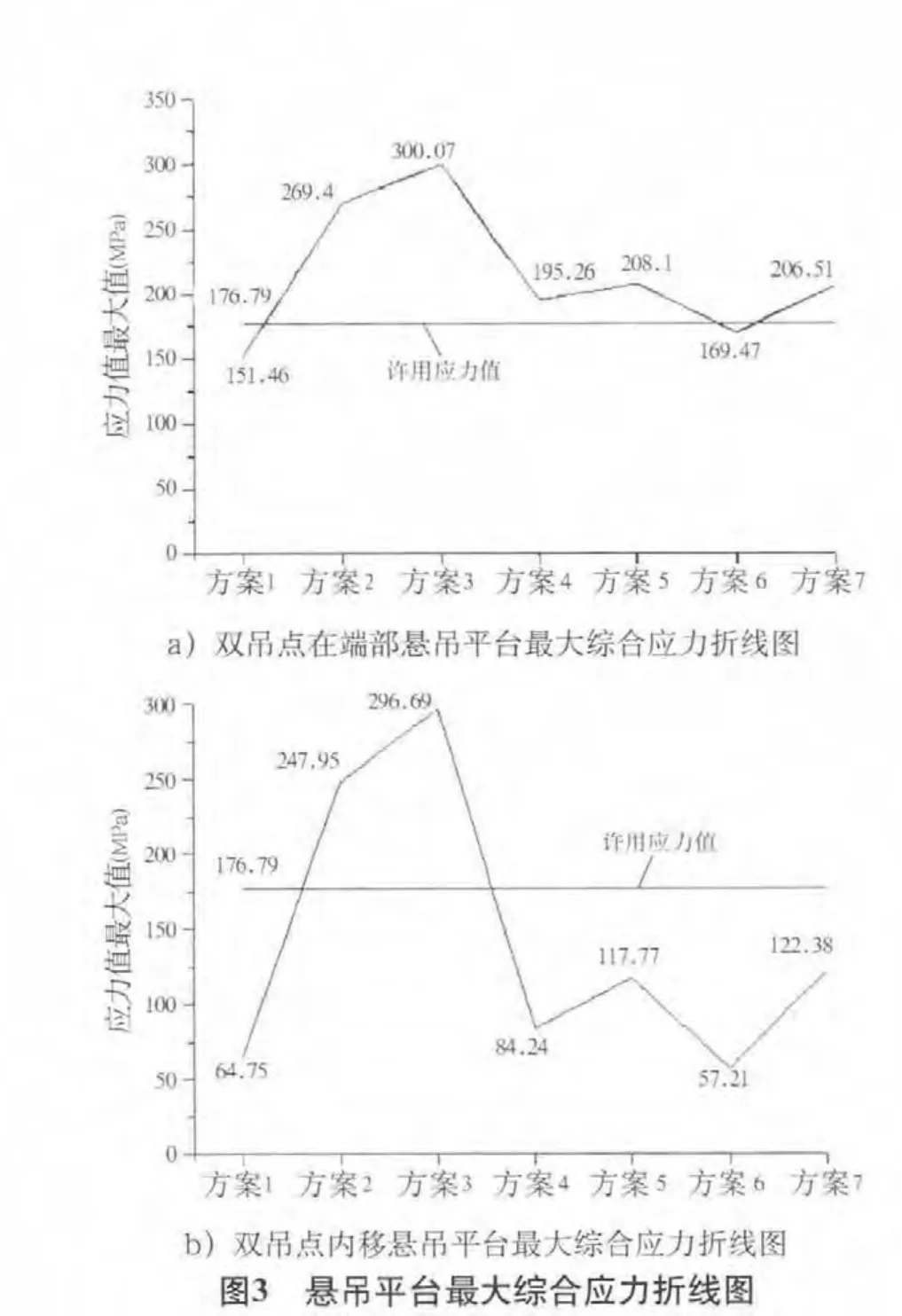

在吊点方式相同的情况下,分析不同模块化组合方案对平台结构的力学性能影响。在挠度满足的情况下,提取结果界面中各方案平台的最大应力值绘制折线图,如图3所示。

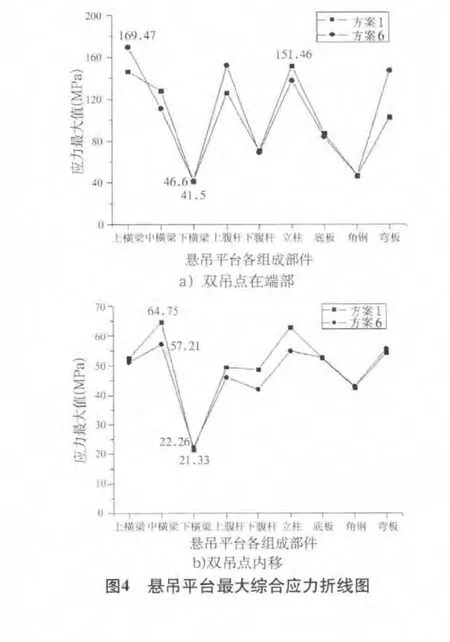

由图3中的数据可知,当双吊点在端部时,方案1、方案6中平台的最大应力值小于Q235的许用应力,符合要求;当双吊点内移时,方案1、方案4、方案5、方案6和方案7中平台的最大应力值小于Q235的许用应力,符合要求。综合考虑,符合要求的有方案1和方案6。单独提取方案1和方案6中各组成部件的应力值,绘制成折线图如图4所示。

由图4可知,当双吊点在端部时,方案1中悬吊平台各组成部件的应力值变化相对平缓,为较满意方案;当双吊点内移时,方案6中悬吊平台各组成部件的应力值变化相对平缓,为较满意方案。对比两个较满意方案,方案1的最大应力值151.46MPa,最小应力值41.5MPa,方案6最大应力值57.21MPa,最小22.26MPa,最大应力值可降低62.23%。由此可见,双吊点内移方案6最优,双吊点在端部方案一次之。

3 结 论

本文完成大载荷高处作业吊篮悬吊平台参数化系统的开发,通过实例分析验证了系统的可行性,并得到以下结论。

1)在悬吊平台模块化组合方案相同的情况下,随着吊点内移距离的增大,平台最大应力值会呈现“下降-上升-下降”的结果,前下降区间的最小值(第一、二节标准节的连接处)为20m悬吊平台的吊点最佳内移距离,超过上升区间的峰值后,平台两端会向下倾斜,不利于平台正常使用。

2)通过对比不同模块组合方案下悬吊平台的应力值,获得了20m悬吊平台最佳布局为双吊点内移式的方案6,为不同形式的悬吊平台设计研发提供有效的理论参考依据。

3)分析两个较满意方案可知,当悬吊平台跨度为20m时,吊点内移比吊点在端部产生的最大应力值降低了62.23%。因此,当需要使用大跨度悬吊平台的场合时,建议采用吊点内移式悬吊平台。

[1]郑夕健,刘明达,贾 超,等.基于ANSYS的吊篮悬吊平台有限元建模及其分析[J].建筑机械化,2011,(3):41-44.