从选钼尾矿中回收制钾肥长石选矿试验研究

于传兵

(北京矿冶研究总院,北京 102600)

从选钼尾矿中回收制钾肥长石选矿试验研究

于传兵

(北京矿冶研究总院,北京 102600)

黑龙江某大型钼矿选钼尾矿K2O品位为6.91%,Na2O品位为1.79%,经过试验研究采用脱泥-浮选除杂-长石浮选-强磁选除杂的工艺流程,选钼尾矿脱泥后采用油酸钠浮选除杂,然后添加硫酸调整p H值至3.6,采用BK440作长石捕收剂浮选分离长石与石英,长石浮选精矿在15000k A/m场强下脱除磁性矿物,获得长石精矿K2O品位为11.54%,Na2O品位为2.51%,K2O回收率为47.73%;Na2O回收率为40.30%。长石精矿达到制钾肥钾长石质量标准。

抑制剂;长石与石英分离;强磁选;钾长石;钠长石;除杂

长石是由钾、钠、钙和钡的铝硅酸盐组成的一族矿物,在与石英及铝硅酸盐共熔时有助熔作用,常用于制造玻璃及陶瓷坯釉的助熔剂,并可降低烧成温度[1]。对钼尾矿中钾钠长石进行综合利用,既可提高矿石的利用价值,又可减少尾矿堆存量。回收长石的难点:一是除去矿石中影响长石浮选及精矿品质的杂质,二是长石与石英的浮选分离[2];石英、长石在物理性质、化学组成以及结构构造等方面相似,石英与长石浮选分离的传统方法是氢氟酸法,它是在强酸性与氟离子条件下,用阳离子捕收剂优先浮选长石,由于氢氟酸对环境造成极大危害[3],已被限制使用。因此,探索一种无氟浮选工艺具有重要意义。经过试验研究,采用脱泥-浮选除杂-长石浮选-强磁选[4-8]除杂的无氟工艺流程综合回收钼尾矿中长石,获得较好的技术指标。

1 矿石性质

1.1 矿石主要化学成分分析

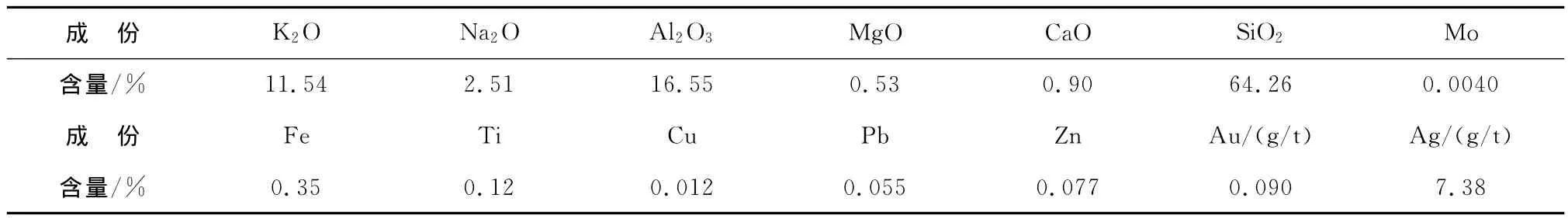

表1数据表明,钼尾矿中铁、钛、铼、硫的含量都很低,没有综合回收的价值,K2O 含量6.91%、Na2O含量1.79%,可以通过选矿富集。

1.2 矿物组成

钼尾矿中非金属矿物主要为钾长石和钠长石,其次为石英、方解石、白云母、绢云母、伊利石、高岭石另有少量的榍石、磷灰石等;金属氧化矿物主要为钛铁矿,其次为褐铁矿、磁铁矿、金红石、赤铁矿等。石英、方解石、白云母、绢云母、钛铁矿、褐铁矿等对长石浮选及精矿品质会造成较大的影响,为了提高长石精矿品位,试验研究了不同的流程方案以及条件试验。

2 试验研究及结果

2.1 选矿流程对比试验

进行了钼尾矿浮选除杂-脱云母-长石浮选流程(简称流程1))、脱泥-浮选除杂-脱云母-长石浮选流程(简称流程2)、脱泥-浮选除杂-长石浮选流程(简称流程3)对比试验。

表2数据表明,钼尾矿采用脱泥-浮选除杂-长石浮选试验流程粗精矿作业回收率较高,粗精矿K2O、Na2O品位稍低,后续试验采用该流程进行长石浮选条件试验。

表1 钼尾矿主要化学成分分析/%

表2 不同选矿流程对比试验结果/%

2.2 浮选作业粗选及精选条件试验

进行了粗选捕收剂种类试验、粗选H2SO4用量试验、粗选调整剂种类试验、粗选捕收剂用量试验、粗选磨矿细度试验、精选H2SO4用量试验。试验结果分别见图1~6。

图1 粗选捕收剂种类试验结果

图1数据表明,采用BK440捕收剂浮选,粗精矿中 K2O、Na2O含量分别为9.00%、2.37%,作业回收率分别为77.77%、72.14%,BK440捕收剂技术指标优于其他捕收剂,以后采用该药剂进行条件试验。

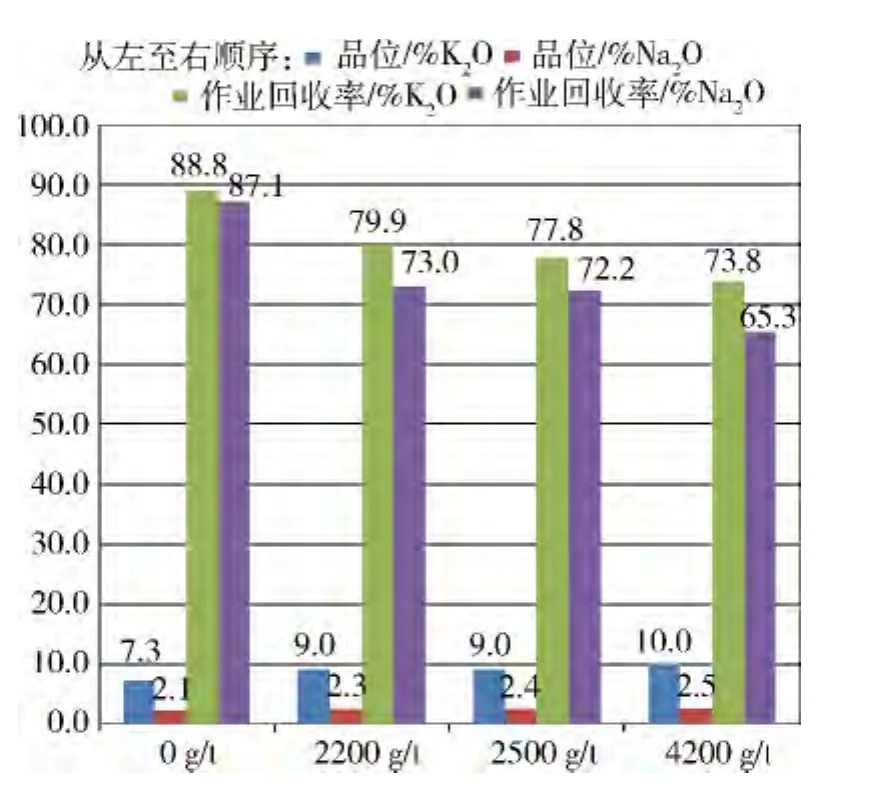

图2 粗选H2 SO4用量试验结果

图2数据表明,随粗选硫酸用量增加,粗精矿的作业回收率降低,粗精矿中K2O、Na2O含量增加,硫酸 用 量2200g/t时 K2O、Na2O 含 量 分 别 为8.96%、2.33%,综合考虑,选取硫酸用量2200g/t。

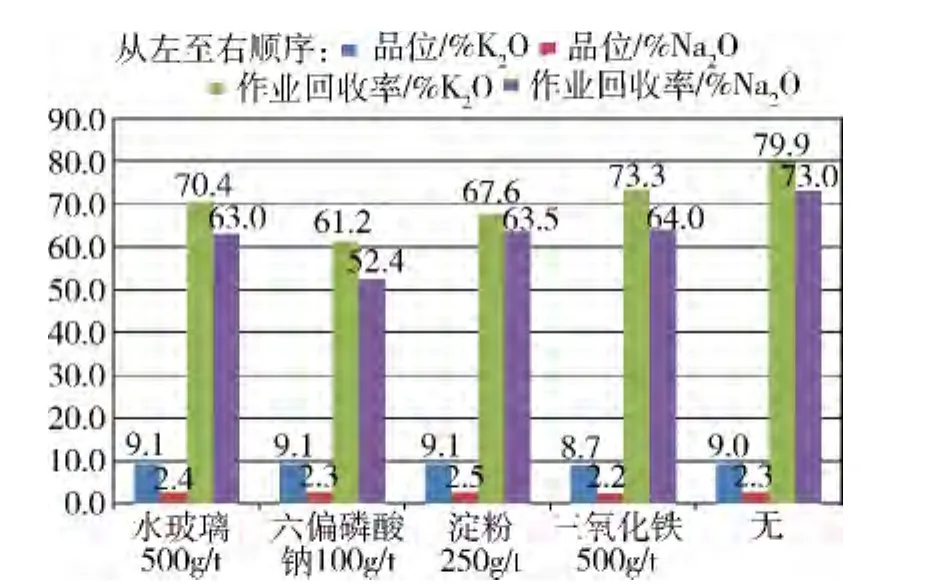

图3数据表明,粗选添加调整剂水玻璃、六偏磷酸钠、淀粉、三氯化铁都不能有效地提高选矿指标,因此,粗选不添加调整剂。

图4数据表明,随粗选捕收剂用量增加,粗精矿的作业回收率增加,粗精矿中K2O、Na2O含量先增加后降低,捕收剂用量800g/t时K2O、Na2O含量最高,分别为8.96%、2.33%。因此选取捕收剂用量800g/t。

图3 粗选调整剂种类试验结果

图4 粗选捕收剂用量试验结果

图5 粗选磨矿细度试验结果

图5数据表明,采用BK440作捕收剂,随磨矿细度增加,粗精矿的作业回收率增加,粗精矿中K2O、Na2O含量逐步降低。因此长石浮选给矿不需再磨。

图6数据表明,随硫酸用量增加,精矿的作业回收率降低,精矿中K2O、Na2O含量逐步提高;硫酸用量大于1500g/t时,精矿中K2O、Na2O含量提高不明显,选取精选硫酸用量1500g/t。

图6 精选H2 SO4用量试验结果

2.3 闭路试验

表3中BK440药剂用量与条件试验不同,主要原因是根据试验现象进行了调整,粗选和扫选分别减少了用量。闭路试验采用一次粗选,一次扫选,三次精选,获得的精矿作业产率为29.40%,K2O品位为11.45%,Na2O品位为2.48%,K2O作业回收率为48.72%,Na2O作业回收率为40.65%。

表3 闭路试验结果

2.4 闭路试验浮选精矿强磁选除杂试验

闭路试验获得的长石精矿Fe、Ti含量稍高,通过强磁选除去,试验流程见图8,结果见表4。

表4数据表明,采用强磁选除杂,长石精矿中的Fe、Ti含量分别从 0.64%、0.14 降至 0.35%、0.12%。其他元素含量见表5,达到钾肥用钾长石质量标准。

3 结论

1)本课题难点一是矿石含白云母、绢云母、高岭土、方解石等对长石浮选产生较大影响,试验采用油酸钠浮选脱除。

2)本课题难点二是赤铁矿、钛铁矿对长石精矿品质影响较大,试验采用强磁选脱除赤铁矿、钛铁矿。

图7 闭路试验流程图

表4 浮选精矿强磁选除杂试验结果

表5 长石精矿主要化学成分分析结果

图8 强磁选除杂试验流程

3)本课题难点三是长石和石英浮选分离,传统的氢氟酸法工艺最成熟,但对环境有很大污染,已被限制使用;本试验采用无氟工艺,使用选择性较好的BK440捕收剂实现长石与石英分离。

4)通过实验室试验研究,钼尾矿采用脱泥-浮选除杂-长石浮选-强磁选除杂无氟工艺回收长石。长石精矿中K2O品位为11.54%,Na2O品位为2.1%,K2O回收率为47.73%(对原矿);Na2O回收率为40.30%(对原矿),达到钾肥用钾长石质量标准。

5)对钼尾矿中钾钠长石进行综合利用,既可提高矿石的利用价值,又可减少尾矿堆存量。

[1]G Tartaglione,D Tabuani,G Camino.Thermal and morphological characterization of organically modified sepiolite[J].Microporous Mesoporous Mater,2008,107:161-168.

[2]宋翔宇,杨中正,于力,等.某地钾长石矿选矿试验及机理研究[J].非金属矿,2002(9):39-40.

[3]刘凤春,刘家弟.用阴阳离子混合捕收剂浮选分离石英-长石[J].中国矿业,2000(3):59-60.

[4]任子杰,罗立群,张凌燕.长石除杂的研究现状与利用前景[J].中国非金属矿工业导刊,2009(1):19-22.

[5]M·S·埃尔萨尔麦伟.石英与长石浮选分离的新药剂制度[J].国外金属矿选矿,1997(9):23-28.

[6]A·维迪亚德哈尔.用阳离子和阴离子混合捕收剂从希腊Stefania长石矿石中浮选分离钠长石 [J].国外金属矿选矿,2007(5):17-22.

[7]孙传尧,印万忠.硅酸盐矿物浮选原理[M].北京:科学技术出版社,2001:297-308.

[8]张凌燕,潘力,邱杨率,等.山东某钾钠长石矿提纯工艺的试验研究 [J].非金属矿,2011(1):33-36.

The experiment research on comprehensive utilization feldspar from molybdenum tailings to supply raw materials for potash fertilizer

YU Chuan-bing

(Beijing General Research Institute of Mining and Metallurgy,Beijing 100260,China)

In one molybdenum tailings assaying 6.91%K2O and 1.79%Na2O,in Heilongjiang Province.Use the flowsheet of desliming-flotation to impurity removal-flotation feldspar-impurity removal in high-intensity-magnetic field.First,desliming from the molybdenum tailings,add sodium oleate to flotation of impurity removal.second,add sulfuric acid to adjustment pulp p H value to 3.6,use BK440 collectors to flotation feldspar.The third,the feldspar concentrate of flotation must be impurity removal of magnetic minerals in 15000k A/m magnetic field strength.Then obtain the feldspar concentrate assaying 11.54%K2O and 2.51%Na2O,K2O-recovery is 47.73%,Na2O-recovery is 40.30%.The feldspar concentrate reach to the quality standard of Raw Materials For Potash Fertilizer.

depressant;separate of feldspar and quartz;high-intensity-magnetic separation;potash feldspar;albite;impurity removal

2014-07-12

TD97

A

1004-4051(2014)S2-0255-04