铝合金化学镀镍-磷合金的研究

李丽波, 王 珩, 杨秀春, 谢菁琛, 王文涛

(哈尔滨理工大学 化学与环境工程学院 绿色化工技术黑龙江省高校重点实验室,黑龙江 哈尔滨150040)

0 前言

铝及铝合金具有导电性好、比重轻、比强度高、易于压力加工等性能,被广泛用于工业生产中[1]。然而,化学性质活泼、硬度低、耐蚀性差等缺点,使铝合金的应用受到了限制。为此,出现了一系列表面强化处理工艺。其中化学镀是一个非常重要的方面[2-3]。化学镀作为一种新兴的表面处理技术,已经广泛地应用于各个领域。化学镀的体系和工艺也得到了快速的发展[4-5]。一般来说,电镀产品质量问题的80%以上都出在预处理工序,化学镀镍预处理则显得更为重要。在化学镀过程中,还原剂在具有自催化活性的催化表面被氧化而放出电子。这种电子无法在电极表面被加速,因而也不具备很高的能量势垒,所以化学镀件预处理需要获得比电镀更清洁、更具有均匀活性的表面[6]。本文采用二次浸锌法对铝合金表面进行预处理,再采用先碱镀后酸镀的方法进行化学镀镍。

1 实验

1.1 实验过程

采用1cm×1cm的普通铁片作为基体。工艺流程为:预磨试样有机溶剂除油碱蚀酸洗出光第一次浸锌退锌第二次浸锌碱性化学镀镍-磷酸性化学镀镍-磷。

1.1.1 清洁工序

(1)用砂纸打磨试件至表面光洁,然后进入除油工序。

(2)将打磨后的试件放入丙酮中浸泡5min,以除去其表面的油渍。

(3)碱洗的工艺配方为:NaOH 20g/L,Na2CO340g/L,Na3PO430g/L,80℃,5min。碱洗后银白色的铝表面有一层黑色浮灰。

(4)将碱洗后的铝片放入1∶3的HNO3溶液中,黑色浮灰迅速溶解,酸洗约15s,变成银白色的光洁铝片。

1.1.2 浸锌处理

浸锌液的组成为:NaOH 45g/L,酒石酸钾钠25g/L,ZnO 1.0g/L,FeCl32g/L。第一次浸锌60s,退锌15s,第二次浸锌20s,温度为室温。在两次浸锌中间采用硝酸溶液退锌。第一层浸锌层退去后,用去离子水彻底清洗干净后立即进行第二次浸锌。

1.1.3 化学镀镍-磷合金

(1)将配好的碱性镀液(由硫酸镍、次磷酸钠、焦磷酸钠组成,pH=8.8)放在大烧杯中,水浴加热至45~50℃。

(2)将预处理好的铝片放入镀液中,避免挂具污染镀液,在施镀过程中需不断抖动铝片。碱镀5 min后用镊子取出铝片并清洗干净。

(3)酸镀20min(酸性镀液由硫酸镍、次磷酸钠、乳酸组成,pH=4.5,θ=80~90℃)。镀后取出,用蒸馏水冲洗,吹干。

1.2 性能表征

(1)沉积速率

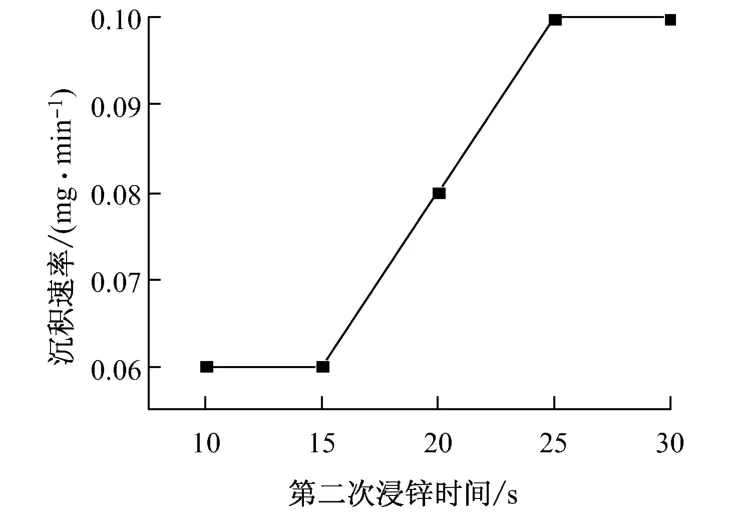

用分析天平称量试样施镀前后的质量,按照如下公式计算沉积速率:

式中:v为沉积速率,mg/(min·cm2);Δm为试样的增重,mg;t为沉积时间,min;c为试样的面积,cm2。

(2)微观形貌及成分

采用荷兰FEI sirion型扫描电子显微镜观察镀层的微观形貌,并用EDAX能谱仪分析镀层的成分。分辨率大于10kV时,1.5nm;1kV时,2.5 nm;500V时,3.5nm。加速电压200V~30kV。能谱仪分辨率133eV。

2 结果与讨论

2.1 浸锌工艺的优化

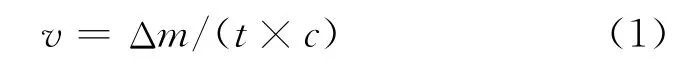

图1为第一次浸锌时间对沉积速率的影响。由图1可知:刚开始,沉积速率随第一次浸锌时间的延长而增大;当延长至45s后,沉积速率出现下降趋势。因为浸锌层可以提高基体与镀层的结合力,故镍-磷合金更容易在锌层上沉积。但由于浸锌层的晶粒比较大,随着浸锌时间的延长,锌层不易退去,会影响镍-磷合金的沉积,从而使沉积速率降低。

图1 第一次浸锌时间对沉积速率的影响

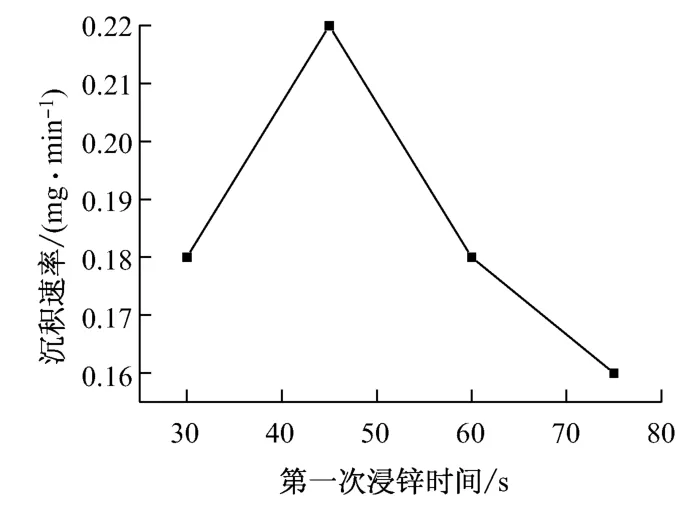

图2为退锌时间对沉积速率的影响。由图2可知:刚开始,沉积速率随退锌时间的延长而增大;在15s时达到最大值;此后,随着退锌时间的延长,沉积速率下降。第一次浸锌后得到的锌层粗糙多孔,附着力较差。退锌是要除去第一次浸锌得到的不良锌层,但如果退锌时间过长,退除锌层后还可能会对基体产生不良影响,导致沉积速率降低。

图2 退锌时间对沉积速率的影响

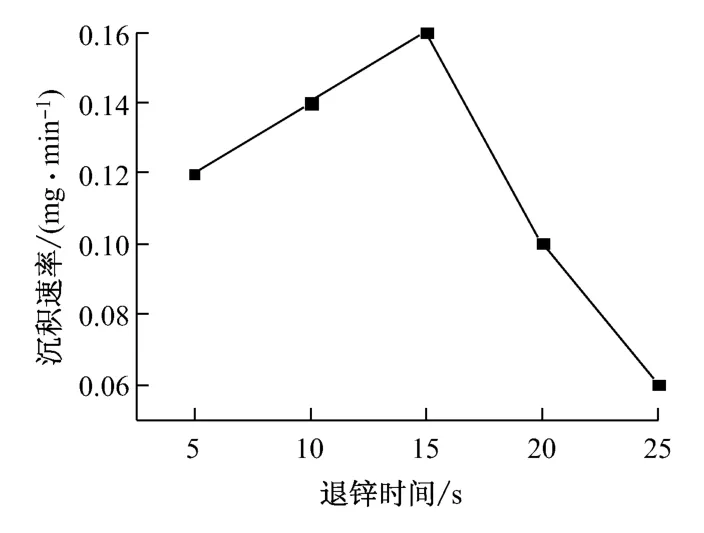

图3为第二次浸锌时间对沉积速率的影响。由图3可知:沉积速率先随第二次浸锌时间的延长而增大;延长至25s后,沉积速率变得平稳。第二次浸锌得到的锌层均匀、致密,与镍-磷镀层的结合力好。但随着浸锌时间的延长,锌层不再改变,沉积速率也不会继续增大。

图3 第二次浸锌时间对沉积速率的影响

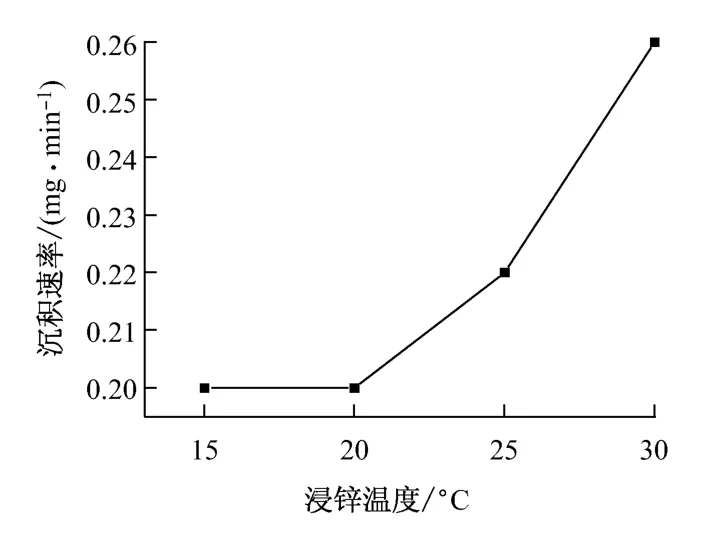

图4为浸锌温度对沉积速率的影响。由图4可知:沉积速率随浸锌温度的升高基本呈上升趋势,但当温度较高时镀件发黑,没有金属光泽。一般选择20~25℃。温度较低时,锌层的沉积速率低,在相同时间下得到的锌层薄且不够致密,不能达到中间镀层的要求;而当温度过高时,锌生成太快,使锌层变得粗糙,不利于镍-磷在其上的沉积,从而导致沉积速率下降。

图4 浸锌温度对沉积速率的影响

2.2 化学镀镍工艺的优化

实验过程中,研究了酸性镀液中各主要成分对镍-磷合金镀层沉积速率的影响。分别对硫酸镍、次磷酸钠、乳酸的用量,镀液的pH值进行了研究。

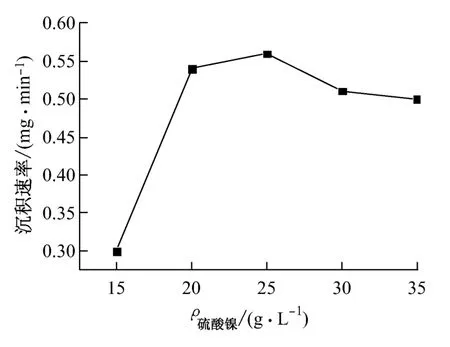

图5为硫酸镍的质量浓度对镍-磷镀层沉积速率的影响。由图5可知:随着硫酸镍的质量浓度的增加,镀层的沉积速率逐渐加快;当硫酸镍的质量浓度为26g/L时,镀层的沉积速率达到最大值;当硫酸镍的质量浓度继续增加时,镀层的沉积速率变得平稳。所以,硫酸镍的质量浓度控制在20~30g/L为宜。显然,随着镍离子的质量浓度的增加,从配位团中释放出的镍离子逐渐增多,镍离子会被足够的次磷酸根离子还原为金属镍,沉积在具有催化活性的镀层表面,因而沉积速率逐渐升高。

图5 硫酸镍的质量浓度对沉积速率的影响

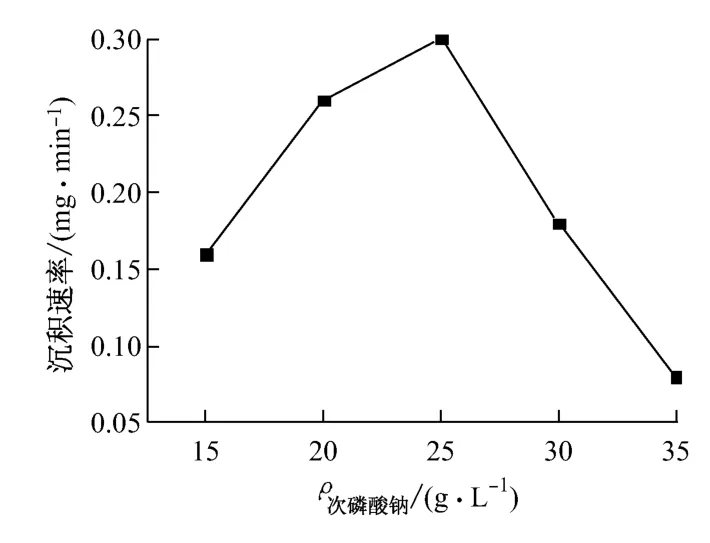

图6为次磷酸钠的质量浓度对镍-磷镀层沉积速率的影响。由图6可知:当次磷酸钠的质量浓度为25g/L时,镀层的沉积速率达到最大值;当次磷酸钠的质量浓度继续增加时,镀层的沉积速率开始下降,并且下降得特别快。所以,次磷酸钠的质量浓度控制在20~30g/L为宜。当次磷酸钠的量一定时,随着反应的进行,还原剂所释放出的电子数目逐渐减少,因此,到达某一最大值后,镍离子能被还原成中性原子的数目就会下降,于是沉积速率到达极大值后就呈下降的趋势。实验还发现:影响沉积速率的因素不仅是主盐和还原剂各自的质量浓度,最主要的是它们的质量浓度比。在pH值为4.5左右时,镍离子与次磷酸根离子的质量浓度比在0.30~0.45之间,沉积速率最大。本实验采取的比值近似于0.4。

图6 次磷酸钠的质量浓度对沉积速率的影响

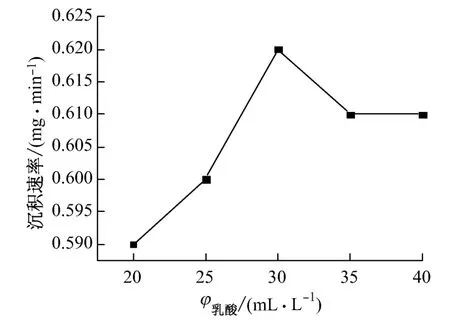

图7为乳酸的体积分数对镍-磷镀层沉积速率的影响。由图7可知:沉积速率随乳酸体积分数的增加而增大;达到最大值以后,随着乳酸体积分数的继续增加,沉积速率稍有降低。通过实验,确定乳酸的体积分数为25~35mL/L。当乳酸的体积分数为30mL/L时,镀层的沉积速率达到最大值。当其体积分数继续增至35mL/L时,镀层的沉积速率开始下降,但下降得较为缓慢。加入乳酸后,镀液通常比较稳定。因为镍离子与乳酸中的两个配位体生成配位键,使配位离子具有环状结构,即生成了内配合物。乳酸的加入,还可以使镀层的外观得到改善,使镀液工作pH值提高。

图7 乳酸的体积分数对沉积速率的影响

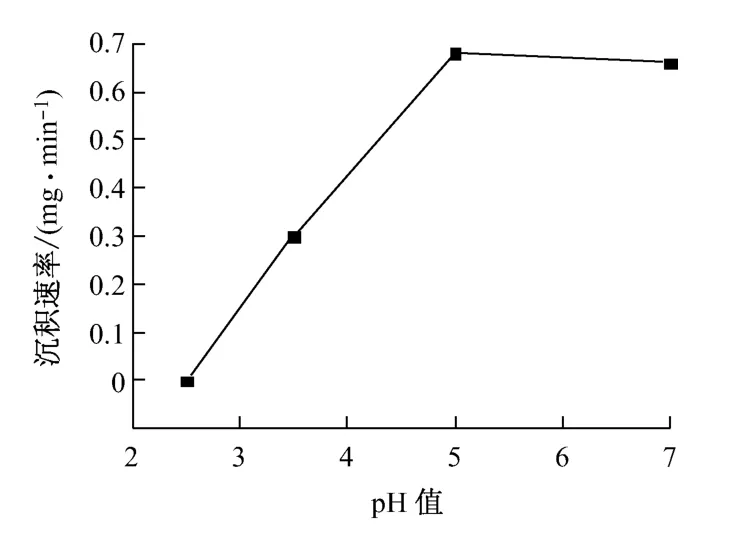

图8为pH值对镍-磷镀层沉积速率的影响。由图8可知:当pH值低于3时,化学镀镍反应很难发生;当pH值高于6时,镀液自分解严重,施镀过程中pH值下降快,镀层表面出现大量气孔;当pH值为4.5~5.5时,镀液稳定,镀层光滑平整。

图8 pH值对沉积速率的影响

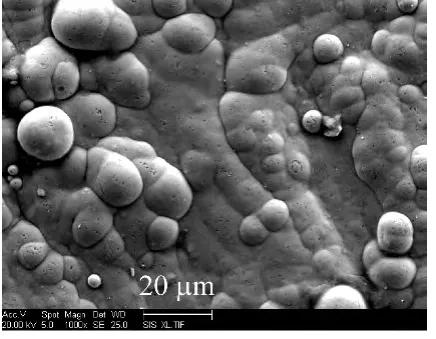

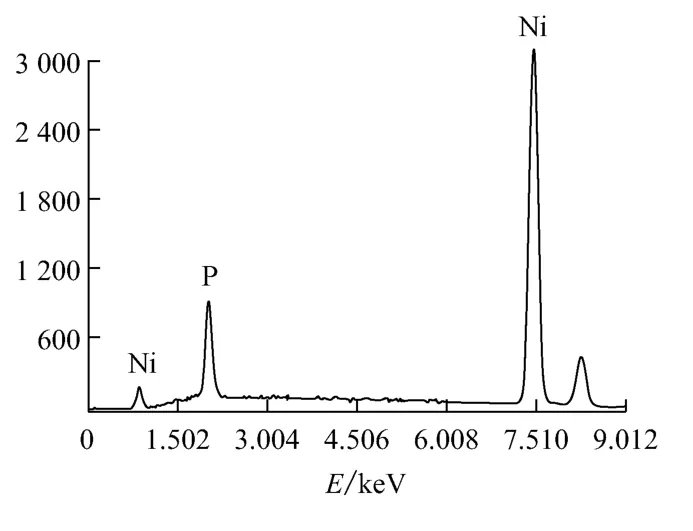

2.3 镀层的微观形貌及成分分析

图9为酸性化学镀镍-磷合金的微观形貌。该镀层均匀、平整、致密。图10为镀层的能谱分析结果。由图10可以看出:该镀层中磷的质量分数为5.86%,镍的质量分数为94.14%。

图9 镀层的微观形貌

图10 镀层的能谱图

3 结论

本文主要研究了铝合金表面化学镀镍-磷合金。因为铝合金非常活泼,表面容易生成氧化膜,所以预处理显得非常关键。本文采用有机溶剂除油、碱性除油、硝酸出光,获得了清洁的表面。然后在铝合金表面镀锌作为中间层,以提高镀层的结合力。较优的浸锌配方为:NaOH 45g/L,ZnO 1.0g/L,酒石酸钾钠2.5g/L,FeCl32g/L。第一次浸锌45s,退锌10s,第二次浸锌20s,温度25℃

在施镀过程中,因为酸性镀液对镀件有腐蚀性,所以先碱镀后酸镀。本文主要研究了酸镀过程中主盐、还原剂、配位剂、pH值等因素对沉积速率的影响。得到的较优工艺配方为:硫酸镍26g/L,次磷酸钠25g/L,乳酸30mL/L,pH值4.5,80~90℃。同时,研究了主盐和还原剂的质量浓度及工艺条件对镀液稳定性的影响。次磷酸钠的质量浓度和pH值过高,都会使镀液分解。

[1]FRANCO M,SHA W,MALINOV S,etal.Phase composition,microstructure and microhardness of electroless nickel composite coating co-deposited with SiC on cast aluminium LM24alloy substrate[J].Surface and Coatings Technology,2013,235(11):755-763.

[2]HINO M,MURAKAMI K,MITOOKA Y,etal.Effects of zincate treatment on adhesion of electroless Ni-P coating onto various aluminum alloys[J].Transactions of Nonferrous Metals Society of China,2009,19(4):814-818.

[3]WANG H L,LIU L Y,DOU Y,etal.Preparation and corrosion resistance of electroless Ni-P/SiC functionally gradient coatings on AZ91Dmagnesium alloy[J].Applied Surface Science,2013,286(12):319-327.

[4]黄晓梅,冯慧峤.镁-锂合金化学镀镍[J].电镀与环保,2010,30(4):28-32.

[5]吴春,刘祥萱,黄洁.化学镀在电磁屏蔽中的应用[J].电镀与环保,2010,30(2):8-10.

[6]BAI C Y,CHOU Y H,CHAO C L,etal.Surface modifications of aluminum alloy 5052for bipolar plates using an electroless deposition process[J].Journal of Power Sources,2008,183(1):174-181.