孤东采油厂生产系统能耗测试与对策分析

朱益飞刘辉周亮

(1.胜利油田孤东采油厂;2.大庆油田技术监督中心;3.胜利油田分公司技术检测中心)

节能减排是一项长期而复杂的系统工程。胜利油田孤东采油厂作为国内特大型企业,是产能大户主,也是能耗大户。近几年来,胜利油田孤东采油厂十分重视节能减排工作,积极探索“一体化”节能新机制,强化系统能耗监测与用能分析,提高能源利用效率。定期组织节能监测专家对各单位用能合理性状况进行工作“把脉”,根据能耗设备监测情况,采取现场指导的方式,从管理、技术等方面提出整改意见,制定实施方案,提高能耗设备运行效率,取得了良好工作效果。

1 注水系统能耗测试情况

1.1 注水系统现状

目前采油厂有6座高压离心式注水站、主机设备33台,其中DF300型机组12台,DF350型机组5台(DF300型改造泵),KGF350型机组7台,F400型机组4台,其它辅助设备120余台,污水回注量11.3×104m3/d。使用14年以上的机组有7台,使用10至14年的机组有11台,使用5至10年的有8台,使用5年以下的有7台。近几年来,孤东采油厂进行了部分注水机组的优化组合,提高了注水泵效,对注水管网的压力优化改造,减少了局部压力损失,注水站系统效率保持较高水平。2013全厂平均泵效76.5%,平均机组效率72.7%,平均管网效率52.6%,平均系统效率52.6%,平均注水单耗5.23 kWh/m3,平均标耗0.365 kWh/m3。其中平均泵效最高的是东二注达78.1%,最低的是东四注75.5%;平均管网效率最高的是东一注达74.7%,最低的是东四注65.3%;平均系统效率最高的是东一注达到55.1%,最低的是东四注仅为46.9%。

由于管线结垢、输送距离远等原因,目前注水管网压力损失大。平均干压14MPa,配水间平均来水压力13.31MPa,平均干压损失0.76 MPa,平均注水油压11.02MPa,配水间平均阀控损失2.29MPa,平均井口油压10.14MPa,平均单井管线压力损失0.88MPa。从各注水站注水系统压力损失情况来看,其中东三注配水间干压损失最大为0.83MPa,最低的是东六注为0.71MPa;配水间阀控损失最大的是东四注达3.54MPa,最小的是东三注1.73MPa;注水井压力损失最大的是东五注达1.15MPa,最小的是东四注为0.54MPa。

从单井管线压力损失情况看,压力损失大于1 MPa的有119条,占23.6%,其中压力损失在1~2 MPa的注水井81口,管线长度25 742m;压力损失大于2MPa的注水井38口,管线长度16100m。

1.2 系统存在问题

1)部分注水站泵型搭配不合理,难以适应外部管网注水量变化的需要,无法解决供水能力与注水匹配的问题,不仅使泵效降低,而且造成能耗增加。

2)注水站设备自动保护系统,由于年久维修能力跟不上,系统功能受到影响,设备运行状态不能做到自动监测,同时注水泵机组使用年限超过10年的有18台,占总数的54.6%,影响注水机组的运行效率。

3)注水井油压上升趋势难以控制。主要原因一是注水水质超标严重;二是注水井洗井配套设施不完善,洗井效果变差。从近几年注水井油压变化情况来看,注水量减少的情况下,注水压力上升,油泵压平衡井数增加,部分井无法进行有效的注采调配。

4)注水管网穿孔频繁。由于设备陈旧,尽管采油厂近几年加大了注水管网的治理,但近一年来全厂单井注水管线穿孔仍达1233次,注水干线穿孔达54次。既影响生产,又造成能量损失。

1.3 对策措施

1)优化注水站机组泵组合,平稳注水站干压,提高注水系统效率。目前各注水站搭配不合理,不能小幅度调节注水量,供水能力与注水量难以匹配。应对各注水站机泵实施优化组合,按照大排量泵(400型、350型)、中排量泵(300型)、小排量泵(200型)进行组合,利用不同泵型排量差,实现各注水站所辖区域的注水量调节,以稳定注水干压。

2)目前各注水站注水干线相互连通,但各注水站所属区域油压存在不同。应通过技术改造,对各注水站分站独立运行,并对注水站接合部的配水间进行流程改造,实现双向供水。

3)降低注水干压,减少压力损失。通过优化注水站开泵组合,结合管网优化改造,降低注水干压。

4)降低配水间压力损失。完善管网,减少管网截流损失,对部分高压采用增压泵等措施,减少配水间压力损失。

5)降低单井压力损失。开展注水单井管线改造,对使用年限长、结垢严重的管线进行更换,降低管线穿孔次数,减少压力损失。

6)对各注水站自动控制系统进行技术改造。对各运行机泵实行在线实时监控,确保各泵机组在高效区运行。

7)对注水站流量计量系统进行技术改造,提高注水计量准确度。

8)提高污水处理质量,减少因注水水质质量差对注水管网的腐蚀和效率的影响。

2 集输系统能耗测试情况

2.1 集输系统现状

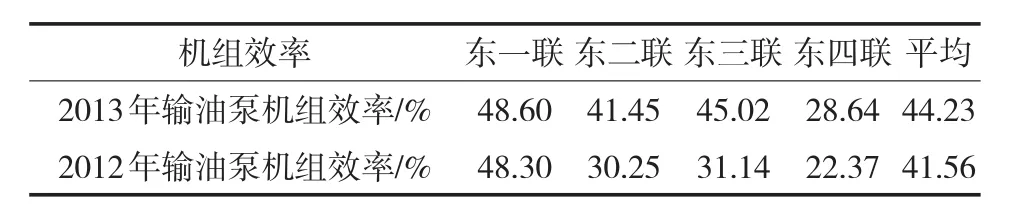

采油厂集输系统目前4座联合站共有12台输油泵机组。2013年1至7月对集输系统能耗共测试3次,各联合站输油泵机组运行效率见表1。

表1 各联合站输油泵机组效率

2.2 系统存在问题

1)目前东四联的输油效率较低,主要原因为东四联目前泵型较大,输油管线细,干线回压高(在1.0MPa左右),无法及时外输液量,造成效率低。

2)受海洋采油厂及开发公司油量增加影响,东一联总输油量由7400 t左右增加到目前的9500 t左右,两台小泵已不能满足外输要求,需要开大泵和小泵配合赶油,日增加用电量5000 kWh,输油工艺无法满足目前的生产需要。

2.3 措施

1)对东四联油外输线进行改造,将Φ273管线改为Φ325管线,降低管线回压。

2)对东一联输油泵进行改造,将2台排量180 m3/h的125KY200-160A更换为280m3/h的高效泵,适应生产。

3 锅炉和加热炉系统能耗测试情况

3.1 锅炉系统

目前采油厂供热锅炉2台,均为2800 kWh,2013年一季度监测平均系统效率81.54%,其中采油一矿在用锅炉系统效率达到86.16%,采油二矿在用锅炉系统效率为76.93%。注汽锅炉目前因安全因素达不到现场测试技术要求,未开展监测。

影响锅炉系统效率的主要因素是:

1)锅炉空气过剩系数过高,如二矿锅炉空气过剩系数达2.43,锅炉运行的不合理区(合理区空气过剩系数为1.1~1.5)。

2)锅炉的排烟温度过高,如二矿锅炉排烟温度达228℃;造成锅炉排烟热损失达19.05%。

主要对策措施是:

1)提高现场操作人员的操作水平,通过合理调节风门开度,使锅炉空气过剩系数控制在合理工作区内;

2)降低锅炉的排烟温度,使锅炉的排烟温度控制在200℃以下,减少排烟热损失。

3.2 加热炉系统

胜利油田孤东采油厂4座联合站共有加热炉32台,正常开炉运行13台。每季度对在用加热炉系统效率进行监测,已监测3次。平均系统效率为77.92%,其中东四联在用3台加热炉均在80%以上。系统效率高于80%的有6台,70%至80%之间的有5台,低于70%的有2台,全厂加热炉系统效率最高的是东二联5号加热炉达85.44%,最低的是东一联9号加热炉系统效率仅为66.12%。平均排烟温度290.25℃,平均空气过剩系数为2.04,平均排烟温度热损失为19.08%。

影响加热炉系统效率的主要因素是:

1)加热炉空气过剩系数过高,锅炉运行在不合理区(合理区空气过剩系数为1.1~1.5)的10台,其中加热炉空气过剩系数最高为东一联1号炉达2.76,大于2.0的有7台,1.5至2.0的有3台;

2)加热炉的排烟温度过高,加热炉排烟温度在不合理区的有12台,造成加热炉排烟热损失达19.08%,其中排烟温度最高的是东一联9号炉达405.7℃,排烟温度高于400℃有1台,300℃至400℃之间的有5台;200℃至300℃之间的有5台。排烟热损失最大的是东一联9号加热炉达30.88%,最低热损失的是东二联5号加热炉为11.56%,排烟热损失大于20%的有6台。

对策措施是:

1)提高现场操作人员的操作水平,通过合理调节风门开度,使加热炉空气过剩系数控制在合理工作区内;

2)降低加热炉的排烟温度,使加热炉的排烟温度控制在200℃以下,减少排烟热损失。

4 结束语

从系统能耗测试与分析入手,依据现场监测数据有针对性地提出改进措施,推广应用新技术、新工艺是提高油田各主要生产系统效率降低单耗的重要手段。通过建立节能减排配套联动机制,在提高用能效率上,坚持采注输一体化改造,全方位立体节能,形成节能减排目标任务与技术改造、专项治理、精细化管理相配套的一体化管理机制,是提高各主要生产系统效率的有效方法。

建立定期系统效率跟踪监测制度,是提高油田生产系统效率的重要途径[1-2]。

同时,加大节能技术集成配套和规模化应用,优化注、输、热等主要耗能系统治理,积极有效开展绿色低碳科技攻关和先导试验,加强油田前沿节能环保问题研究,推广应用游离水脱除器、高效三相分离器等多项节能减排技术,提高系统整体能源利用效率。

[1]石油工业节能节水专业标准化技术委员会.SY/T 6275—2007油田生产系统节能监测规范[S].北京:石油工业出版社,2008.

[2]石油工业节能节水专业标准化技术委员会.SY/T 5264—2006油田生产系统能耗测试与计算方法[S].北京:石油工业出版社,2007.